Каталітична очистка газів від оксиду вуглецю

Каталітичне окислювання є найбільш раціональним методом знешкодження газів промисловості, що відходять, від оксиду вуглецю. Однак поряд з оксидом вуглецю в залежності від умов конкретного виробництва в газах можуть міститися й інші токсичні компоненти: диоксид сірки, оксиди азоту, пари різних вуглеводнів. Крім того, у них звичайно присутні диоксид вуглецю, кисень, азот, пари води і часто механічні домішки у виді різного пилу. Деякі з цих домішок можуть бути отрутами для каталізаторів.

Для окислювання оксиду вуглецю використовують марганцеві, мідно-хромові й утримуючі метали платинової групи каталізатори. У залежності від складу газів, що відходять, у промисловості застосовуються різні технологічні схеми очищення.

На рисунку 5.53, а представлена схема установки каталітичного знешкодження газів, що відходять, у виробництві нітрилу акрилової кислоти. При синтезі цього продукту на основі аміаку і пропилену технологічні гази відмивають від нітрилу акрилової кислоти водою. Відходящі гази, що надходять зі стадії абсорбції, містять, у % (об'ємних): оксид вуглецю - 2,3, пропилен - 0,5, пропан - 0,04, кисень - до 3,0, інертні гази - інше.

Для очищення їх подають у топку-підігрівник, де нагрівають до 220—250 °С (у залежності від типу використовуваного каталізатора) шляхом спалювання паливного газу в повітрі, яке нагнітається повітродувкою. Витрата повітря розрахована не тільки на спалювання паливного газу, але і на наступне каталітичне окислювання оксиду вуглецю і вуглеводнів, які містяться в газах. Суміш топкових і газів, що відходять, з повітрям направляють у працюючий в адіабатичних умовах реактор. Використовується кульковий каталізатор ШПК-2, що містить 0,2 % платини, нанесеної на оксид алюмінію. Ступінь очищення досягає 98-99 %. Окисні реакції, що відбуваються на каталізаторі, екзотермичні, що приводить до сильного розігріву продуктів каталізу. Конвертовані гази при температурі до 700 °С передають у казан-утилізатор, що забезпечує виробництво перегрітої до 380 °С водяної пари під тиском 4 МПа. Вихідні з казана-утилізатора знешкоджені гази при температурі близько 200 0С димососом через димар евакуюють в атмосферу.

При обробці 60 тис. м3/рік газів, що відходять, витрата електроенергії складає 500 кВт, виробляється пара 26,5 т/годину.

Для санітарної очистки промислових викидів від оксиду вуглецю і пари органічних забруднень розроблена інша установка, представлена на рисунку 5.53, б. Гази, які відходять від сушильних печей ліній лакування, крім СО містять етілцеллозольв, етанол, ксилол та інші компоненти. Відцентровим вентилятором їх направляють в теплообмінник, де підігрівають теплом конвертованних газів, а потім в реактор, в якому відбувається додатковий нагрів газів за допомогою пальника. Процес конверсії проводять у реакторах на каталізаторі НТК-4 при температурі 320-450 °С і об'ємній швидкості газу 16700 год-1. Конвертовані гази з реактора через теплообмінник виводять в калорифер, де їх надлишкове тепло утилізують для підігріву води на побутові потреби підприємства, після чого знешкоджене повітря через 20-метрову трубу викидають в атмосферу. Ступінь очищення газів дорівнює 98 %.

Монооксид вуглецю є основним токсичним компонентом відхідних газів агломераційних фабрик на підприємствах чорної металургії. Одна аглофабрика викидає в атмосферу в середньому приблизно 1 млн. м3/рік газів. Використовувані для знешкодження таких газів каталізатори повинні забезпечувати при 220-240 °С ступінь конверсії оксиду вуглецю не менше 70 % в умовах великих об'ємних

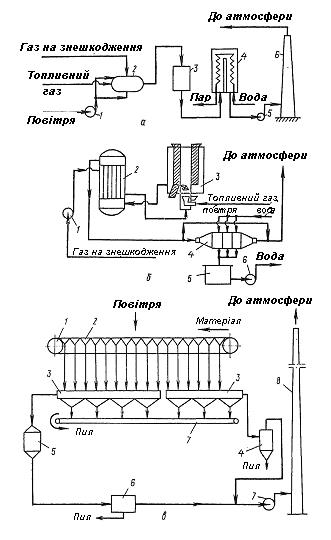

Рисунок 5.53 - Схеми установок каталітичного знешкодження газів, що відходять:

а) - виробництва нітрилу акрилової кислоти: 1 – повітродувка; 2 - топка-підігрівач; 3 – реактор; 4 - котел-утилізатор; 5 – димосос; 6 -димова труба;

б) - ліній лакування: 1 - вентилятор; 2 - теплообмінник, 3 - реактор, 4 - калорифер, 5 - ємність, 6 - насос;

в) - агломераційних агрегатів: 1 - агломераційна машина, 2 - вакуумна камера, 3 - колектори, 4,6 - пилоочисні апарати, 5 - реактор, 7-вентилятор, 8 - вихлопна труба

швидкостей запилених потоків і володіти стійкістю до присутніх у складі газів каталітичних отрут. Проведені на реальних агломераційних

газах випробування показали, що через присутність в їх складі діоксиду сірки марганцевий каталізатор втрачає свою активність протягом 3-4 годин. Попереднє видалення діоксиду сірки з газів забезпечує стабільну роботу цього каталізатора вже при 150-180 °С, а при 220-240 °С досягається ступінь знешкодження оксиду вуглецю 90-96 % при об'ємних швидкостях газу до 2000 год-1. Мідно-хромовий каталізатор (50 % оксиду міді і 19 % оксиду хрому) дозволяє досягти при 240 °С необхідних ступенів конверсії оксиду вуглецю при більш високих об'ємних швидкостях газу (до 20 тис. год-1) і більшої тривалості роботи (до 120 годин). Однак при використанні каталізаторів цих двох типів ступінь знешкодження оксиду вуглецю падає зі збільшенням об'ємної швидкості оброблюваних газів, зменшенням температури процесу і зростанням вмісту оксиду вуглецю в конвертованих газах, що обмежує доцільність застосування цих каталізаторів.

Підвищеною стійкістю до катали заторних отрут характеризуються каталізатори, що містять паладій та платину. Їх застосування дозволяє здійснювати процеси ефективного знешкодження аглогазів при значно вищих об'ємних швидкостях оброблюваних газових потоків без втрати активності каталізаторів протягом тривалого часу (6-12 міс.). Більш високий ступінь конверсії оксиду вуглецю забезпечує каталізатор, який вміщую 0,3 % платини, нанесеної на гранульований оксид алюмінію. Такий каталізатор зберігає первісну активність протягом 8000 годин при ступені конверсії оксиду вуглецю вище 70 % в умовах знешкодження аглогазів при температурі 225 °С і об'ємній швидкості потоку 100 тис. год-1. Принципова схема установки каталітичного очищення агломераційних газів від оксиду вуглецю представлена на рисунку 5.53, в. Аглогази, що утворюються при роботі агломераційної машини, через вакуум-камери попадають в колектор, де їх розділяють на два потоки. Перший з них, який відводять з головних вакуум-камер агломашини, є менш нагрітим (мінімальна температура 80 °С) і характеризується великим вмістом пилу. Цей потік передають на очищення від пилу. Другий потік, що відбирається з наступних вакуум-камер, характеризується більш високою температурою (максимально 300 °С) і меншим вмістом пилу. Його направляють в каталітичний реактор для знешкодження оксиду вуглецю. Конвертований газовий потік звільняють потім від пилу. Обидва обезпилених потоки об'єднують і ексгаустером виводять в атмосферу через трубу.

Дата добавления: 2016-03-27; просмотров: 1946;