Каталітична очистка газів від органічних речовин

Присутні в технологічних газах, що відходять, і вентиляційних викидах ряду виробництв токсичні пари органічних речовин у більшості випадків піддають деструктивному каталітичному очищенню. Каталізатори для таких процесів готують на основі міді, хрому, кобальту, марганцю, нікелю, платини, паладію й інших металів. В окремих випадках використовують деякі природні матеріали (боксити, цеоліти).

Серед каталізаторів умовно розрізняють: суцільнометалеві, що представляють собою метали платинової групи чи неблагородні метали, нанесені на стрічки, сітки, чи спіральні аркуші з нержавіючої сталі; змішані, що включають метали платинової групи й оксиди неблагородних металів, що нанесені на оксид алюмінію, нержавіючу сталь чи інші метали; керамічні, що складаються з металів платинової групи чи оксидів неблагородних металів, нанесених на керамічну основу у виді стільник ґрат; насипні, що готуються у виді гранул чи таблеток різної форми оксиду алюмінію з нанесеними на нього металами платинової групи чи оксидами неблагородних металів, а також у виді зерен оксидів неблагородних металів.

Звичайно нанесені на металеві носії каталізатори мають деякі переваги перед іншими типами каталізаторів. Вони відрізняються великими значеннями термостабільності і періоду експлуатації близько 1 року і більш, високими зносостійкістю і щільнісними характеристиками, розвитою поверхнею і зниженою насипною щільністю, їхня регенерація не представляє істотних труднощів. Ці показники суцільнометалевих каталізаторів (особливо утримуючу платину) поряд з малим гідравлічним опором (до 196—245 Па) обумовлюють широку поширеність і перспективність їхнього використання для обробки дуже значних обсягів газових викидів, що містять пари розчинників, фенолів і інших токсичних органічних речовин.

Використовувані в промисловій практиці установки каталітич-ного очищення газових викидів від пар органічних речовин розрізняються конструкцією контактних апаратів, способами підвищення до необхідного рівня температури газових потоків, що надходять до них, використовуваними каталізаторами, прийомами рекуперації тепла, наявністю рециклу знешкоджених газів.

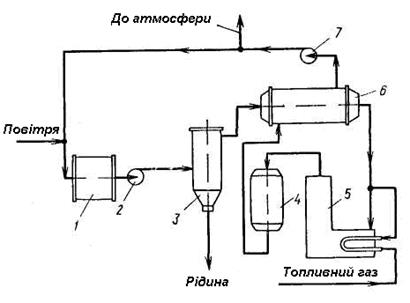

Типової є схема установки каталітичного знешкодження газів, що відходять, у виробництві клейонки, показана на рисунку 5.52. У газових викидах цих виробництв, що надходять з камер сушіння клейонки, є присутнім пари керосину (100-1000 мг/м3), уайт-спіриту (до 200 мг/м3) і ряду органічних сполук.

Гази, що відходять із сушильного агрегату, при 80-200 0С вентилятором через бризковідбійник подають у теплообмінник для попереднього підігріву теплом конвертованих газів до 200-220 °С, а потім у підігрівник, де їхню температуру збільшують до 250-327 °С за рахунок тепла димових газів, одержуваних спалюванням газоподібного палива. Для спалювання використовують кисень, що міститься в газах, які очищаються. Спалювання органічних домішок до СО2 і Н2О проводять у реакторі на каталізаторі. Конвертовані гази з реактора через теплообмінник вентилятором повертають у сушильний агрегат.

З метою компенсації втрат кисню і доведення температури знешкоджених газів до рівня, що відповідає умовам сушіння клейонки (120—170 °С), перед надходженням у сушильний агрегат їх розбавляють повітрям. Частину минулих очищення газів скидають в атмосферу. При використанні алюмо-платинового каталізатора повне очищення при об’ємній швидкості 40 тис. г-1 досягається при 290 °С, більш висока температура (350 °С) необхідна для забезпечення того ж ефекту при об’ємній швидкості газу 60 тис. г-1.

Більш простими по технологічному компонуванню є схеми каталітичного знешкодження з незамкнутим по відповідним газовим потокам циклами.

Рисунок 5.52 - Схема установки каталітичного дожигання газів, що відходять

1 – сушильна камера; 2, 7 — вентилятори; 3— бризковідбійник; 4— реактор; 5 – підігрівник; 6— теплообмінник

Дата добавления: 2016-03-27; просмотров: 1017;