Моноетаноламінова очистка газів від двоокису вуглецю

Особливості технологічної схеми моноетаноламіної очистки визначаються головним чином технологічною схемою синтезу аміаку. У разі каталітичної конверсії природного газу без тиску з подальшим медноамміачним очищенням від окису вуглецю доцільно проводити одноступеневе грубе очищення від СО2 (до 1-2,5 %). Подальше очищення від двоокису вуглецю здійснюється одночасно з видаленням окису вуглецю; для тонкого очищення від СО2 газ промивають аміачною водою.

У технологічних схемах каталітичної конверсії без тиску з промиванням газу рідким азотом необхідне попереднє тонке очищення від двоокису вуглецю. У цьому випадку застосовують двоступеневу моноетаноламінову очистку від двоокису вуглецю (до - 40 см3/м3). Після другого ступеня можливе лужне (або інше) тонке очищення. Однак з даних роботи випливає, що при очищенні під тиском 20-30 aтм можна отримати газ, що містить не більше 4-5 см3/м3 СО2.

У схемі конверсії під тиском з промиванням газу рідким азотом проводять двоступеневе тонке очищення при однаковому тиску в обох щаблях. У сучасних схемах з низькотемпературною конверсією окису вуглецю можливе очищення до 0,2 % СО2 в газі з подальшою тонкої очисткою від залишків окису і двоокису вуглецю метануванням. При цьому також проводять двоступеневу очистку, хоча економічність її, як і вибір методу очищення, в кожному конкретному випадку підлягає ретельному аналізу.

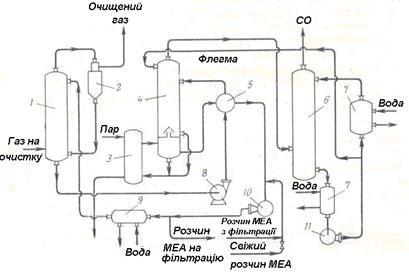

На рисунок 5.57 наведена схема одноступінчастої моно-етаноламінової очистки при атмосферному тиску. Конвертований газ надходить при 20-40 °С в абсорбер, зрошуваний 15-20 %-ним розчином МЕА.

Рисунок 5.57 - Схема одноступінчастої моноетаноламінової очистки без тиску:

1 - абсорбер; 2 - бризгоуловлювач; 3 - кип'ятильник, 4 - регенератор; 5 - теплообмінник; 6 - скрубер-охолоджувач; 7 - холодильники конден-сату; 8 - насос насиченого розчину; 9 - водяний холодильник; 10 - насос регенерованого розчину; 11 - насос конденсату.

Тут концентрація СО2 в газі знижується з 18-20 до 1-2,5 % об'ємних. Після проходження відбійного шару насадки у верхній частині абсорбера і бризгоуловлювача очищений газ направляється в газгольдер і потім на компресію. Насичений розчин МЕА, нагрітий за рахунок теплоти абсорбції до 40-55 °С, подається за допомогою відцентрового насоса в кожухотрубний теплообмінник, де температура розчину підвищується до 90-105 °С, і потім надходить у регенератор. Найчастіше регенерація проводиться удвох паралельно працюючих апаратах з виносними кип'ятильниками. Регенерований розчин при 115-120 °С проходить між трубний простір теплообмінників, потім подається в кожухотрубний холодильник, де охолоджується водою до 25-40 °С, і надходить на зрошення абсорберів. Паро-газова суміш, що виходить з регенераторів при 97-105 °С, надходить у конденсатор, або скрубер-охолоджувач, де водяні пари конденсуються, а газ охолоджується до 30-35 0С. Газ, що виходить з конденсатора, містить > 99 % об'ємних двоокису вуглецю. Скрубер зрошується циркулюючим конденсатом, який проходить холодильник і далі насосом через холодильник (температура 20-30 °С) подається на зрошення конденсатора. Конденсація парів можлива і в поверхневому конденсаторі. Частина конденсату у вигляді флегми відводиться на зрошення трьох верхніх тарілок регенератора. Кількістю флегми, що подається, регулюється баланс води в системі. Часто флегму збирають у спеціальних ємностях і подають у всмоктувальну лінію насоса, що перекачує розчин в регенератор.

У технологічну схему моноетаноламінової очистки входить також вузол приготування розчину, що включає відповідні ємності і насоси, і вузол розгонки розчину. На більшості вітчизняних заводів розчин, як правило, переганяють в вакуумі, за кордоном поширена більш проста розгонка під тиском регенерації.

Дата добавления: 2016-03-27; просмотров: 1243;