Классификационные признаки автомобильных поршневых двигателей.

Классификация

Двигатели внутреннего сгорания получили широкое распространение в самых разнообразных отраслях народного хозяйства. Вырабатываемая ими энергия составляет более 80% энергии, вырабатываемой всеми тепловыми двигателями в мире. Разнообразие областей применения двигателей внутреннего сгорания и соответственно требований, предъявляемых к их конструктивному выполнению, обусловливает серьезные трудности построения классификационной схемы двигателей по конструктивным признакам.

Для осуществлений рабочего цикла двигателя внутреннего сгорания нужна горючая смесь — смесь топлива с окислителем. В результате сгорания горючей смеси скрытая химическая энергия топлива переходит в тепловую, а затем в механическую, которая и приводит в движение автомобиль.

В качестве двигателей внутреннего сгорания для автомобилей в настоящее время используют.

Двигатели с внешним смесеобразованием и воспламенением смеси от постороннего источника. В этих двигателях используют легко испаряемое топливо (жидкое или газообразное), а горючую смесь, как правило, приготовляют за пределами основного рабочего объема (цилиндра и камеры сгорания) двигателя в специальном приборе — карбюраторе. К этому же типу относятся двигатели ; с так называемой системой непосредственного впрыска легкого топлива во впускной трубопровод.

Двигатели с внутренним смесеобразованием и самовоспламенением топлива. В этих двигателях используется трудноиспаряемое топливо (дизельное топливо, соляровые масла и их смеси) и горючая смесь образуется в камерах сгорания двигателей. Поэтому конструкция камер сгорания дизелей оказывает непосредственное влияние на способ смесеобразования и воспламенения горючей смеси. В современных дизелях в зависимости от конструкции камер сгорания и способа подачи топлива используют неразделенные камеры с объемным или пленочным смесеобразованием и разделенные камеры сгорания — предкамерные и вихревые.

Выполнение требований в системах питания автомобильных и тракторных двигателей, обеспечивается:

- для двигателей с внешним смесеобразованием карбюратором в карбюраторных двигателях, карбюратором-смесителем в газовых двигателях, электромагнитными форсунками и блоком управления в двигателях с впрыском легкого топлива во впускной

коллектор;

- для двигателей с внутренним смесеобразованием насосом высокого давления и форсункой, а для двигателей с впрыском легкого топлива непосредственно в полость цилиндра электромагнитными форсунками и электронным

блоком управления — микропроцессором.

1. Определение и краткая характеристика основных механизмов и систем s / ДВС (КШМ, ГРМ, системы топлива подачи, смазки, охлаждения).

2. Основные термины: диаметр цилиндра; ход поршня; радиус кривошипа; у объем камеры сгорания; полный и рабочий объем; литраж двигателя; степень сжатия; рабочая смесь; такт; четырех- и двухтактный цикл.

3. Классификационные признаки автомобильных поршневых двигателей

1. Определение и краткая характеристика основных механизмов и систем s / ДВС (КШМ, ГРМ, системы топлива подачи, смазки, охлаждения)

В поршневых двигателях внутреннего сгорания изменение объема газов при

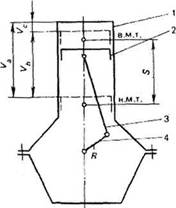

преобразовании теплоты в работу осуществляется с помощью кривошипно-шатунного механизма (рис.1.)

Рис.1. - Схема поршневого двигателя внутреннего сгорания

1 - цилиндр; 2 - поршень; 5 - шатун; 4 - кривошип

Кривошипно-шатунный механизм (к. ш. м.) состоит из неподвижного элемента — остова двигателя и подвижных — поршня 2, шатуна 3 и кривошипа 4.

Поршень — основной силовой элемент к. ш. м., совершающий возвратно-поступательное движение, непосредственно-участвующий в преобразовавши теплоты в работу путем изменена надпоршневого объема, воспринимающий давление газов и передающий силу этого давления кривошипу.

Кривошип — силовой элемент к. ш. м., совершающий вращательное движение, определяющий закон движения поршня, воспринимающий силу давления газов на поршень и передающий ее потребителю.

Шатун — связующий силовой элемент к. ш. м., совершающий сложное плоскопараллельное движение, участвующий в преобразовании возвратно-поступательного движения поршня во вращательное кривошипа (и наоборот), передающий силу давления газов от поршня к кривошипу.

Кроме основного назначения (преобразования теплоты в работу), кривошипно-шатунный механизм поршневого двигателя служит также для преобразования возвратно-поступательного движения поршня во вращательное движение кривошипа. При работе кривошипно-шатунного механизма его элементы дважды за один оборот кривошипа занимают такие положения, при которых совпадают по направлению продольные оси кривошипа и шатуна и изменяется направление движения поршня. Такие положения к. ш. м. называются мертвыми, а точки, в которых находится при этом поршень,— мертвыми точками. Причем при максимальном удалении поршня от оси кривошипа он находится в верхней мертвой точке (в. м. т.), а при минимальном — в, нижней мертвой точке (н. м. т.).

Газораспределительный механизм (ГРМ) служит для своевременного впуска в цилиндры двигателя свежего заряда и выпуска из них отработавших газов. В двигателях внутреннего сгорания применяется клапанное, золотниковое и комбинированное газораспределение.

Клапанное газораспределение наиболее распространено и применяется во всех четырехтактных двигателях. В двухтактных двигателях обычно используется золотниковое газораспределение, причем зачастую золотником служит сам поршень (например, мотоциклетные двигатели). Иногда в двухтактных дизелях применяется клапанно-щелевое, т. е. комбинированное, газораспределение, когда впуск свежего заряда осуществляется через окна, открываемые и закрываемые поршнем, а выпуск — через клапаны.

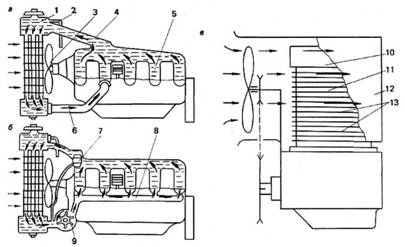

Система охлаждения предназначена в основном для поддержания необходимого (оптимального) теплового режима работы двигателя. Перегрев двигателя приводит к уменьшению наполнения цилиндров свежим зарядом и уменьшению мощности, к повышению теплонапряженности деталей цилиндропоршневой группы, к детонационному сгоранию топлива (в карбюраторных двигателях). Переохлаждение ухудшает условия смесеобразования и сгорания, увеличивает вязкость масла и потери на трение, и т. п.

Конечной охлаждающей средой, в которую передается теплота от нагретых деталей двигателей наземных транспортных и тяговых машин, является окружающий воздух. В большинстве современных двигателей теплота передается в окружающий воздух посредством промежуточного жидкого теплоносителя. В связи с этим различают воздушную и жидкостную системы охлаждения. Если в системе охлаждения

предусмотрена непосредственная теплоотдача от нагретых деталей в охлаждающую среду! (воздух), ее называют воздушной. Если же система охлаждения передает тепло от деталей в воздух посредством промежуточного жидкого теплоносителя, ее принято называть жидкостной.

Рис.2.- Схема системы охлаждения

а — термосифонная; б — принудительная; в — воздушная;

1 — радиатор; 2 — пароотводная трубка; 3 — вентилятор; 4 — верхний патрубок;

5 — водяная рубашка; б — нижний патрубок; 7 — термостат; 8 — распределительная

труба; 9 — водяной насос; 10 — головка цилиндра; 11 — цилиндр; 12 — дефлектор;

13 — охлаждающие ребра

Система смазки служит для подвода масла к трущимся поверхностям деталей двигателя. Масло, поступающее к поверхностям трения, уменьшает потери на трение, охлаждает трущиеся поверхности деталей, очищает их от продуктов износа, служит для уплотнения, предохраняет детали двигателя от коррозии.

Необходимая интенсивность смазки деталей двигателя определяется условиями их работы: нагрузкой, температурой и скоростями относительного движения. В наиболее тяжелых условиях работают детали кривошипно-шатунного механизма и в частности подшипники коленчатого вала. Поэтому подшипникам необходимо подавать масло в таком количестве, чтобы оно не только обеспечивало надлежащую смазку, но и могло

отводить все тепло, выделяющееся в результате трения. Детали механизма газораспределения работают при сравнительно невысоких нагрузках и поэтому требуют менее интенсивной смазки.

По способу подачи масла к трущимся поверхностям деталей двигателя различают системы смазки: разбрызгиванием, под давлением и смешанные (комбинированные).

Смазка разбрызгиванием в чистом виде применялась ранее, а в настоящее время лишь в малых двухтактных (мотоциклетных) двигателях применяется ее разновидность. Масло в определенной пропорции (1:20 — 1:50) добавляется к топливу и при работе двигателя разбрызгивается потоком горючей смеси.

В современных автотракторных двигателях применяется комбинированная система смазки. Это означает, что к наиболее нагруженным деталям смазка подается под давлением, а к остальным — разбрызгиванием или самотеком.

Для осуществлений рабочего цикла двигателя внутреннего сгорания нужна горючая смесь — смесь топлива с окислителем. В результате сгорания горючей смеси скрытая химическая энергия топлива переходит в тепловую, а затем в механическую, которая и приводит в движение автомобиль трактор.

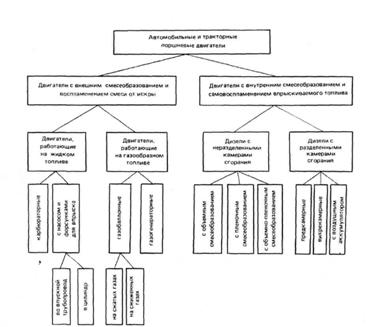

В качестве двигателей внутреннего сгорания для автомобилей и тракторов настоящее время используют.

Двигатели с внешним смесеобразованием и воспламенением смеси от постороннего источника. В этих двигателях используют легко испаряемое топливо (жидкое или газообразное), а горючую смесь, как правило, приготовляют за пределами основного рабочего объема (цилиндра и камеры сгорания) двигателя в специальном приборе — карбюраторе. К этому же типу относятся двигатели с так называемой системой непосредственного впрыска легкого топлива во впускной трубопровод

Двигатели с внутренним смесеобразованием и самовоспламенением топлива. В этих двигателях используется трудноиспаряемое топливо (дизельное топливо, соляровые масла и их смеси) и горючая смесь образуется в камерах сгорания двигателей. Поэтому конструкция камер сгорания дизелей оказывает непосредственное влияние на способ смесеобразования и воспламенения горючей смеси. В современных дизелях в зависимости от конструкции камер сгорания и способа подачи топлива используют неразделенные камеры с объемным или пленочным смесеобразованием и разделенные камеры сгорания — предкамерные и вихревые. К этому типу можно отнести бензиновые двигатели с впрыском топлива непосредственно в полость цилиндра.

Независимо от типов и видов двигателей внутреннего сгорания к их системе питания предъявляются требования, основными из которых являются.

1) Точное дозирование топлива и окислителя (воздуха) по циклам и цилиндрам.

2) Приготовление горючей смеси в строго определенный, как правило, очень малый отрезок времени.

3) Образование горючей, а затем и рабочей смеси, обеспечивающей полное сгорание топлива и отсутствие токсичных компонентов в продуктах сгорания.

4) Автоматическое изменение количества и состава горючей смеси в соответствии с изменением режима работы двигателя как скоростного, так и нагрузочного.

5) Надежный пуск двигателя в различных температурных условиях.

6) Стабильность установленной регулировки системы питания в течение длительного времени эксплуатации двигателя наряду с возможностью изменения регулировки в зависимости от условий эксплуатации и технического состояния двигателя.

7) Технологичность системы питания: простота и надежность конструкции, удобство монтажа, регулировки, обслуживания и ремонта.

Выполнение указанных требований в системах питания автомобильных и тракторных двигателей, в основном обеспечивается:

- для двигателей с внешним смесеобразованием карбюратором в карбюраторных двигателях, карбюратором-смесителем в газовых двигателях, электромагнитными форсунками и блоком управления в двигателях с впрыском легкого топлива во впускной

коллектор;

- для двигателей с внутренним смесеобразованием насосом высокого давления и форсункой или насосом-форсункой, а для двигателей с впрыском легкого топлива непосредственно в полость цилиндра электромагнитными форсунками и электронным

блоком управления — микропроцессором.

Практически все существующие системы впрыска можно разделить на три основные группы по месту впрыскивания легкого топлива:

- системы центрального впрыска, в которых одна электромагнитная форсунка осуществляет непрерывную подачу топлива во впускной коллектор над дроссельной заслонкой, обеспечивая топливом все цилиндры двигателя. В многоцилиндровых и V-образных двигателях устанавливаются две форсунки над каждой дроссельной заслонкой. По способу смесеобразования данные системы наиболее близки к системам топливоподачи и смесеобразования карбюраторных двигателей;

- системы распределительного впрыска над впускными клапанами. В этих системах могут применяться форсунки двух типов: электромагнитные форсунки циклового (дискретного) впрыскивания, а также форсунки непрерывного действия;

-системы распределенного впрыска непосредственно в полость цилиндра. Эти системы относятся к принципиально новым системам бензиновых двигателей — с внутренним смесеобразованием, аналогичным системам смесеобразования дизелей.

Преимуществом всех систем впрыскивания легкого топлива по сравнению с карбюраторными двигателями является раздельная подача и регулировка количества и качества топлива и воздуха, позволяющая более точно поддерживать необходимый состав топливовоздушной смеси в каждый момент времени в соответствии с постоянно изменяющимся режимом работы двигателя.

Вторым важнейшим преимуществом систем впрыска является использование самых последних достижений науки, техники и технологии: электронные блоки управления, в том числе микропроцессорные, электромагнитные быстродействующие форсунка, самые различные датчики, контролирующие количество и состав рабочей смеси и отработавших газов.

Указанные преимущества систем впрыска легкого топлива позволяют удовлетворять растущие экологические требования по сокращению токсичных выбросов в атмосферу, экономить топливо, повышать технико-экономические и мощностные характеристики двигателей, снижать их массогабаритные параметры.

Вместе с тем постоянно растет сложность изготовления двигателей, повышаются требования к качеству топлива и смазочным материалам, усложняется технология производства, растет количество прецизионных деталей, узлов, приборов и датчиков, используемых в двигателях, что безусловно повышает как стоимость самих двигателей, так и стоимость автомобилей в целом.

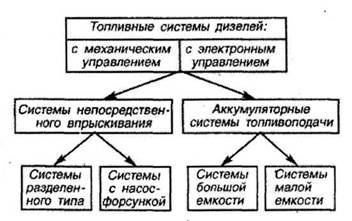

Современные топливные системы дизелей по способу управления топливоподачей подразделяются, так же как и системы бензиновых двигателей, на два типа: с механическими и электронными устройствами и приборами управления. Ниже приведена одна из возможных схем классификации систем топливоподачи дизелей.

В настоящее время двигателестроительные фирмы используют самые различные системы топливоподачи для оснащения дизелей. Сегодня идет поиск новых конструктивных решений при создании автомобильных и тракторных двигателей, в том числе дизелей, позволяющих в большей степени использовать новые средства управления и контроля. В этой связи следует учитывать, что с расширением применения

электромагнитных форсунок и электронных систем управления может увеличиваться оснащение дизелей аккумуляторными системами топливоподачи. Эти системы, имеющие постоянное давление топлива, наиболее приспособлены к цикличной подаче топлива по сигналам электронных управляющих импульсов различной длительности.

Рис.3.- Схема. Классификация систем дизелей

Топливная система дизеля включает следующие основные элементы: топливный бак, подкачивающий насос низкого давления, фильтры, насос высокого давления, форсунки, трубопроводы и датчики.

Расчет системы топливоподачи дизеля обычно сводится к определению параметров ее основных элементов: топливного насоса высокого давления и форсунок.

2. Основные термины: диаметр цилиндра; ход поршня; радиус кривошипа; у объем камеры сгорания; полный и рабочий объем; литраж двигателя; степень сжатия; рабочая смесь; такт; четырех- и двухтактный цикл

Преобразование теплоты в работу осуществляется в цилиндре — изменяющемся объеме надпоршневого пространства. Поршень движется в цилиндре от в. м. т. до н. м. т. При движении поршня в одном направлении от одной мертвой точки до другой происходит один такт. Расстояние от оси шатунной шейки кривошипа до оси коренной шейки является радиусом кривошипа R. Длина шатуна L — это расстояние между осями поршневой и кривошипной головок шатуна.

Для сравнительной оценки габаритных размеров двигателя и сил инерции ; неравномерно движущихся деталей к. ш. м. пользуются безразмерным параметром  , представляющим отношение радиуса кривошипа к длине шатуна

, представляющим отношение радиуса кривошипа к длине шатуна  = R/L. Расстояние вдоль оси цилиндра между в. м. т. и н. м. т. (пут! поршня) называется ходом поршня S. Для центрального к. ш. м. S = 2R .

= R/L. Расстояние вдоль оси цилиндра между в. м. т. и н. м. т. (пут! поршня) называется ходом поршня S. Для центрального к. ш. м. S = 2R .

Объем, освобождаемый поршнем пр! движении от в. м. т. до н. м. т., называется рабочим объемом цилиндра: Vh = FnS =  D2S/4 , Fn — площадь поперечного

D2S/4 , Fn — площадь поперечного

сечения цилиндра; D — диаметр цилиндра.

Один и тот же рабочий объем цилиндра может быть получен при различном отношении S/D, характеризующем компактность цилиндра. Если S/D<\, двигатель называют короткоходным. Современные карбюраторные высокооборотные двигатели являются короткоходными.

Сумма рабочих объемов всех цилиндров двигателя, выраженная в литрах, определяет литраж двигателя  :

:

где  —число цилиндров двигателя.

—число цилиндров двигателя.

Объем цилиндра над поршнем при положении последнего в в. м. т. называется объемом камеры сжатия или объемом камеры сгорания Vc. Объем цилиндра над поршнем при положении последнего в н. м. т. представляет собой полный объем цилиндра Va = Vc + Vh. Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия: s = Va /Vc = (Vc + Vh )/Vc =^ + Vh/Vc . Степень сжатия показывает, во сколько раз уменьшается объем рабочей смеси при движении поршня от н. м. т. до в. м. т.

Газы, с помощью которых в цилиндре двигателя осуществляется преобразование теплоты в механическую работу, служат рабочим телом. В двигателях внутреннего сгорания в качестве рабочего тела используется воздух, который поступает в цилиндр порциями для каждого рабочего цикла. Порция воздуха (или горючей смеси в карбюраторных двигателях), поступающего в цилиндр за один рабочий цикл (в массовых или объемных единицах), называется свежим зарядом.

В результате сгорания топлива в цилиндре двигателя образуются новые газообразные или парообразные вещества (соединения) — продукты сгорания, которые после расширения и совершения работы вытесняются из цилиндра поршнем. Однако полное вытеснение продуктов сгорания поршнем невозможно. Продукты сгорания, оставшиеся в цилиндре после выпуска, называют остаточными газами.

Наполнение цилиндра свежим зарядом сопровождается смешением его с остаточными газами предыдущего цикла. Смесь свежего заряда с остаточными газами называется рабочей смесью.

Рис.4. Общая классификация транспортных энергетических установок и их

Характеристика.

Классификационные признаки автомобильных поршневых двигателей.

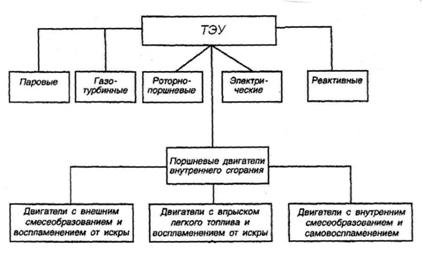

Существующие тепловые двигатели можно классифицировать на группы по различным признакам.

1) По назначению: а) стационарные двигатели, применяемые на электростанциях, буровых установках, нефте- и газоперекачивающих станциях и т. п.; б) транспортные, используемые на автомобилях, тракторах, комбайнах, самолетах, судах, тепловозах и других мобильных машинах.

2) По виду используемого топлива различают работающие на: а) жидком топливе (бензине, керосине, лигроине, дизельном топливе, соляровом масле, мазуте); б) газообразном топливе (естественном, генераторном и других газах); в) смешанном топливе (основное топливо — газ, а при пуске используется жидкое топливо).

3) По способу подвода и преобразования тепловой энергии: а) с внешним подводом теплоты (паровые двигатели, работающие по циклу Рэнкина, а также двигатели, работающие по циклу Стирлинга); б) внутреннего сгорания, в которых получение теплоты и преобразование ее в работу осуществляется во внутри-цилиндровом объеме, т. е. над силовым элементом (все поршневые и роторные двигатели); в) комбинированные, в которых сгорание топлива происходит в специальном объеме, отделенном от объема силового элемента, где теплота преобразуется в работу (газовые турбины, турбопоршневые двигатели и т. п.).

4) По способу смесеобразования: а) двигатели с внешним смесеобразованием, в которых горючая смесь образуется вне цилиндра (карбюраторные и газовые двигатели и двигатели с впрыском топлива во впускной трубопровод; б) с внутренним смесеобразованием, в которых рабочая смесь образуется в самом цилиндре в процессе сжатия и после подачи в него топлива (дизели, и также двигатели с искровым зажиганием и впрыском жидкого топлива в цилиндр и газовые двигатели с подачей газа в цилиндр); в) с расслоением заряда, когда в различных зонах камеры сгорания образуется рабочая смесь разного состава.

5) По способу воспламенения рабочей смеси: а) с принудительным зажиганием электрической искрой (карбюраторные, газовые двигатели и двигатели с впрыском легкого топлива); б) с самовоспламенением топлива от сжатия свежего заряда (дизели); в) с форкамерно-факельным зажиганием, когда смесь в специальной дополнительной камере сгорания воспламеняется искрой, а в основной камере - от пламени из дополнительной камеры; г) с воспламенением газового топлива от небольшой порции жидкого топлива, воспламеняющегося от сжатия (двигатели с газожидкостным процессом).

Рис.5. - Классификация поршневых двигателей внутреннего сгорания

6) По способу наполнения цилиндров свежим зарядом: а) двигатели без наддува, в которых цилиндры наполняются свежим зарядом под давлением окружающей среды; б) с наддувом, когда свежий заряд полностью или частично поступает в цилиндры под давлением, превышающим давление окружающей среды (свежий заряд перед поступлением в цилиндр предварительно сжимается в специальном компрессоре — нагнетателе).

7) По способу реализации рабочего цикла: а) двухтактные двигатели, в которых рабочий цикл в одном цилиндре осуществляется за два хода поршня, т. е. за один оборот коленчатого вала; б) четырехтактные, в которых рабочий цикл в одном цилиндре совершается за четыре хода поршня, т. е. за два оборота коленчатого вала.

8) По конструкции: а) поршневые двигатели, одноцилиндровые и многоцилиндровые. Последние бывают однорядные (вертикальные и горизонтальные), двухрядные одновальные (V - образные и оппозитные), двухрядные двухвальные (с навстречу движущимися двумя поршнями в общем цилиндре), многорядные одновальные (и том числе звездообразные), многорядные многовальные (А- двигатели и т. п.) б) роторные (с вращающимся ротором, с вращающимся корпусом, с вращающимся ротором и корпусом — бироторные двигатели).

9) По способу охлаждения цилиндров: а) с жидкостным охлаждением; б) с воздушным охлаждением.

В автомобилях применяются преимущественно поршневые двигатели с принудительным зажиганием от искры (карбюраторные, газовые и с впрыском легкого жидкого топлива в цилиндры) и с воспламенением топлива от сжатия (дизели). Для легковых автомобилей используются также роторные двигатели, а для грузовых автомобилей особо большой грузоподъемности — газотурбинные силовые установки. На тракторах, комбайнах, тепловозах применяются, как правило дизеля.

Контрольные вопросы:

1. В чем состоит назначение основных механизмов ДВС?

2. В чем состоит назначение основных систем ДВС?

3. В чем разница между системами питания с внешним и внутреннем смесеобразованием?

4. В чем разница между ДВС с принудительным зажиганием и самовоспламенением?

5. Каковы основные требования, предъявляемые к системами питания ДВС?

6. По каким признакам классифицируют поршневые двигатели?

7. В чем преимущества систем топливоподачи с впрыском легкого топлива?

8. В чем физический смысл степени сжатия?

Лекция 2

Дата добавления: 2016-02-16; просмотров: 1792;