ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ. 2.1. До начала работ по устройству основания (покрытия) должны быть выполнены все предшествующие работы по устройству земляного полотна

2.1. До начала работ по устройству основания (покрытия) должны быть выполнены все предшествующие работы по устройству земляного полотна, подстилающих слоев и водоотвода.

2.2. Работы по устройству гравийного основания (покрытия), обработанного битумной эмульсией способом смешения на дороге, ведутся в разработанной технологической последовательности процессов производства работ на двух захватках длиной 150 м (табл. 1).

В технологической карте предусмотрен вариант приготовления оптимальной гравийной смеси непосредственно на дороге обогащением основного материала путем добавления недостающих фракций.

В перечне рабочих операций учтены работы по устройству присыпных обочин.

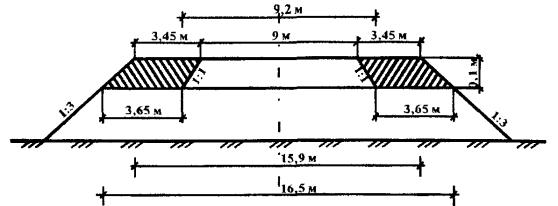

Основные объемы работ для устройства гравийного основания (покрытия), обработанного битумной эмульсией по способу смешения на дороге, рассчитаны для конструктивного поперечника, представленного на рис. 1.

2.3. Очистка нижнего слоя основания от пыли и грязи поливомоечной машиной МД-433-03 предусмотрена за 2 прохода по одному следу.

2.4. Гравийную неоптимальную смесь выводят на основание и выгружают вдоль оси дороги.

Расстояние между центрами куч определяют расчетом:

(2.1)

(2.1)

где q - грузоподъемность автомобиля-самосвала, т;

B - ширина (или средняя линия) полосы рассыпаемого материала, м;

h - толщина слоя, м;

ρ - плотность материала, т/м3.

Затем выводят добавки (недостающие фракции) и выгружают их в отдельный параллельный валик. Расстояние между центрами куч рассчитывают по формуле (2.1).

2.5. Приготовление оптимальной гравийной смеси непосредственно на дорожном полотне производится автогрейдером за 6 проходов по одному следу.

2.6. При перемешивании однородной смеси с битумной эмульсией минеральный материал разравнивают на ширину, примерно на 1 м меньшую ширины основания (покрытия).

Вяжущее разливают автогудронатором в несколько приемов. Расход вяжущего за один розлив 1,5 - 2,0 л/м2.

После каждого розлива выполняют предварительное перемешивание гравийного материала с органическим вяжущим за 5 - 6 круговых проходов автогрейдера, который собирает материал в вал, затем разравнивает его.

При последнем розливе расход вяжущего составляет 1 - 1,5 л/м2. Вяжущее разливают выборочно для исправления мест с «сухой» смесью.

Окончательное перемешивание выполняют автогрейдером за 20 - 25 круговых проходов.

Общее число проходов автогрейдера при устройстве гравийного основания (покрытия), укрепленного битумной эмульсией смешением на дороге, составляет 40 - 50, а в отдельных случаях - 70 круговых проходов.

2.7. Приготовленную смесь разравнивают и профилируют автогрейдером по всей ширине основания (покрытия) за 5 - 7 круговых проходов по одному следу.

2.8. Работы по устройству присыпных обочин выполняют в общем технологическом потоке вслед за разравниванием и профилированием приготовленной смеси (захватка II, № процессов 14 - 17, рис. 1) в следующей последовательности:

· · надвижка грунта с откосов насыпи на обочины бульдозером (насыпи, как правило, отсыпают с запасом грунта на откосах с целью его дальнейшего использования при досыпке обочин);

· · разравнивание и планировка грунта обочин автогрейдером за 4 прохода по одному следу в двух направлениях;

· · уплотнение грунта обочин самоходным катком на пневматических шинах типа ДУ-101.

Рис. 1. Конструкция слоя основания (покрытия) с присыпными обочинами в поперечном профиле

Грунт уплотняют за 8 - 10 проходов катка по одному следу. Первые проходы начинают от кромки проезжей части, затем последующими проходами, смещаясь за каждый проход на 1/3 ширины вальца, уплотняют обочины, не доходя 0,3 - 0,5 м до откоса. После этого уплотнение грунта обочины продолжают с перемещением от бровки земляного полотна к проезжей части.

При первых двух - трех проходах катка скорость движения составляет 2 - 3 км/ч, при последующих проходах скорость увеличивают до 5 км/ч.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

| № процессов | № захваток | Источник обоснования норм выработки (ЕНиРы и расчеты) | Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ | Единица измерения | Количество работ | Производительность в смену | Потребность в машино-сменах | Затраты труда и заработная плата на захватку длиной 150 м | |||||

| Норма времени, чел.-ч | Заработная плата, руб.-коп. | ||||||||||||

| на захватку l = 150 м | на 1 км | на захватку l = 150 м | на 1 км | на единицу измерения | на полный объем работ | на единицу измерения | на полный объем работ | ||||||

| I | Расчет | Очистка поверхности нижнего слоя основания от пыли и грязи поливомоечной машиной МД-433-03 | км | 0,15 | 0,075 | 0,5 | 0,6 | 74-24 | 11-14 | ||||

| I | Расчет | Подвозка автосамосвалами КамАЗ 6520 первой части гравийной смеси с выгрузкой в вал вдоль оси дороги | м3 | 140,6 | 937,3 | 13,6 | 0,12 | 16,3 | 2-11 | 296-67 | |||

| I | Расчет | Подвозка автосамосвалами КамАЗ 6520 второй части гравийной смеси (добавки) с выгрузкой в параллельный вал | м3 | 35,1 | 234,3 | 0,5 | 3,4 | 0,12 | 4,1 | 2-11 | 74-06 | ||

| I | Расчет | Перемешивание материалов автогрейдером ДЗ-122 за 6 круговых проходов по одному следу | м2 | 0,12 | 0,8 | 0,0007 | 0,96 | 0-02 | 27-30 | ||||

| II | Расчет | Подвозка битумной эмульсии автогудронатором ДС-142Б и введение первой порции вяжущего в смесь из расчета 2,5 л на 1 м2 | т | 3,4 | 22,8 | 42,1 | 0,08 | 0,54 | 0,19 | 0,65 | 7-17 | 24-38 | |

| II | Расчет | Предварительное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 6 круговых проходов по одному следу | м2 | 0,12 | 0,8 | 0,0007 | 0,96 | 0-02 | 27-30 | ||||

| II | Расчет | Подвозка битумной эмульсии автогудронатором ДС-142Б и введение второй порции вяжущего в смесь из расчета 2,5 л на 1 м2 | т | 3,4 | 22,8 | 42,1 | 0,08 | 0,54 | 0,19 | 0,65 | 7-17 | 24-38 | |

| II | Расчет | Предварительное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 6 круговых проходов по одному следу | м | 0,12 | 0,8 | 0,0007 | 0,96 | 0-02 | 27-30 | ||||

| II | Расчет | Подвозка битумной эмульсии автогудронатором ДС-142Б и введение третьей порции вяжущего в смесь из расчета 2,5 л на 1 м2 | т | 3,4 | 22,8 | 42,1 | 0,08 | 0,54 | 0,19 | 0,65 | 7-17 | 24-38 | |

| II | Расчет | Предварительное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 6 круговых проходов по одному следу | м2 | 0,12 | 0,8 | 0,0007 | 0,96 | 0-02 | 27-30 | ||||

| II | Расчет | Подвозка битумной эмульсии автогудронатором ДС-142Б и введение четвертой порции вяжущего в смесь из расчета 2,1 л на 1 м2 | т | 2,9 | 19,1 | 42,1 | 0,07 | 0,46 | 0,19 | 0,55 | 7-35 | 21-32 | |

| II | Расчет | Окончательное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 20 круговых проходов по одному следу | м2 | 0,53 | 3-53 | 0,003 | 4,23 | 0-07 | 95-55 | ||||

| II | Расчет | Разравнивание и профилирование приготовленной смеси автогрейдером ДЗ-122 по всей ширине основания за 5 круговых проходов по одному следу | м2 | 0,12 | 0,8 | 0,0007 | 0,96 | 0-02 | 27-30 | ||||

| II | Расчет | Надвижка грунта на обочины бульдозером ДЗ-171 | м3 | 120,7 | 804,4 | 0,06 | 0,41 | 0,004 | 0,5 | 0-09 | 10-86 | ||

| II | Расчет | Разравнивание грунта на обочинах автогрейдером ДЗ-122 за 4 прохода по одному следу | км | 0,3 | 6,7 | 0,04 | 0,3 | 1,19 | 0,36 | 22-89 | 6-87 | ||

| II | Расчет | Увлажнение грунта на обочинах поливомоечной машиной МД-433-03 до оптимальной влажности при дальности возки 3 км в количестве 3 % от массы грунта | т | 5,5 | 36,6 | 0,08 | 0,54 | 0,12 | 0,64 | 2-16 | 11-88 | ||

| II | Расчет | Уплотнение грунта на обочинах самоходным катком на пневматических шинах ДУ-101 за 8 проходов по одному следу | м3 | 117,2 | 0,11 | 0,76 | 0,0078 | 0,91 | 0-16 | 18-75 | |||

| II | Расчет | Уплотнение органоминеральной смеси самоходным катком гладкими вальцами ДУ-96 за 5 проходов по одному следу | м2 | 0,42 | 2,8 | 0,0025 | 3,38 | 0-05 | 67-50 |

Рис. 2. Технологический план потока по устройству верхнего слоя основания (толщиной 10 см) из гравийной смеси по способу смешения на дороге

2.9. Уплотнение слоя основания (покрытия) из гравийных смесей, обработанных органическими вяжущими материалами смешением на дороге, выполняют самоходными катками на пневматических шинах или катками с гладкими металлическими вальцами массой 6 - 10 т за 3 - 5 проходов по одному следу.

Уплотнение ведут от краев к середине с перекрытием предыдущего следа на 1/3 ширины вальца катка.

Во избежание прилипания органоминеральной смеси вальцы катков автоматически смачиваются водой.

Окончательное уплотнение и формирование построенного слоя происходят под воздействием колес автомобилей.

В течение 15 - 20 сут осуществляют уход за построенным покрытием при уплотнении катками с металлическими вальцами; в течение 5 - 10 сут - при уплотнении катками на пневматических шинах.

2.10. По окончании формирования слоя на покрытии необходимо устроить поверхностную обработку.

Если построенное основание оставляют без покрытия до следующего строительного сезона, по нему устраивают поверхностную обработку.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 1, 2.

Технологический план потока по устройству верхнего слоя основания из гравийной смеси по способу смешения на дороге представлен на рис. 2.

Технология операционного контроля качества работ приведена в табл. 3.

Таблица 2

Состав отряда

| Машины | Профессия и разряд рабочего | Потребность в машино-сменах | Потребность в машинах | Коэффициент загрузки | Количество рабочих | Примечание | |

| на захватку 150 м | на 1000 м2 | ||||||

| Поливомоечная машина МД-433-03 | Машинист IV разряда | 0,153 | 1,03 | 0,155 | |||

| Автосамосвал КамАЗ-6520 | Водитель | 2,5 | 0,83 | ||||

| Автогрейдер ДЗ-122 | Машинист VI разряда | 1,17 | 7,8 | 0,59 | |||

| Автогудронатор ДС-142Б | Машинист V разряда, IV разряда | 0,31 | 2,1 | 0,31 | |||

| Бульдозер ДЗ-171 | Водитель VI разряда | 0,06 | 0,4 | 0,06 | |||

| Каток ДУ-101 | Машинист VI разряда | 0,11 | 0,76 | 0,11 | |||

| Каток ДУ-96 | Машинист V разряда | 0,42 | 2,8 | 0,42 | |||

| Итого |

Таблица 3

Технология операционного контроля качества работ при устройстве верхнего слоя основания дорожных одежд по способу смешения на дороге

| Основные операции, подлежащие контролю | Состав контроля | Метод и средства контроля | Режим и объем контроля | Лицо, осуществляющее контроль | Предельные отклонения от норм контролируемых параметров | Где регистрируются результаты контроля |

| Качество минерального материала | Влажность минерального материала | Лабораторный В соответствии с ГОСТ 8269.0-97 | Не реже одного раза за смену | Лаборант | Не более 3 % от массы щебня | Журнал лабораторных работ |

| Распределение щебня | Ширина слоя, толщина слоя | Инструментальный Измерительная линейка, рулетка, визирка | Не реже, чем через каждые 100 м | Мастер | Отклонение по ширине ±10 см, по толщине ±15 мм | Общий журнал работ |

| Уплотнение щебеночного основания | Плотность щебеночного Основания | Визуальный Контрольный проход катка массой 10 - 13 т | По всей длине контролируемого участка | Мастер | Отсутствие волн перед вальцом | Общий журнал работ |

| Отметки по оси основания | Поперечные уклоны | Инструментальный Нивелир | Промеры не реже, чем через 100 м | Геодезист | Отклонение до ±50 мм от проектных значений высотных отметок | Журнал технического нивелирования |

| Поперечный профиль и ровность поверхности основания | Поперечные уклоны | Инструментальный 1. Нивелир, нивелирная рейка 2. Трехметровая рейка | Промеры не реже, чем через 100 м | Геодезист, мастер | Отклонение от проектных значений в пределах ±0,010 | Журнал технического нивелирования или общий журнал работ |

| Ровность | 1. Трехметровая рейка с клиновым промерником | Промеры не реже, чем через 100 м (на расстоянии 0,75 - 1 м от каждой кромки основания в пяти контрольных точках) | Геодезист, мастер | Просветы не должны превышать 7 мм |

БЕЗОПАСНОСТЬ ТРУДА

При профилировании основания необходимо руководствоваться схемой профилирования, которая включает в себя детальную разработку каждого прохода автогрейдера.

Одновременная работа двух или нескольких автогрейдеров, идущих друг за другом, допускается при соблюдении между ними расстояния не менее 20 м.

При развороте автогрейдера в конце профилируемого участка, а также на крутых поворотах дороги движение их должно осуществляться на минимальной скорости.

При работе в ночное время у автогрейдера включается освещение, обеспечивающее хорошую видимость фронта работы и рабочих органов.

При осмотре автогрейдера двигатель должен быть заглушен, а рабочий орган опущен на грунт.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218-05-93. Типовая инструкция по охране труда для машиниста автогрейдера.

4. ТОИ Р-218-07-93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. ТОИ Р-218-06-93. Типовая инструкция по охране труда для машиниста бульдозера.

7. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. - М.: Стройиздат, 1986. - 271 с.: ил.

Дата добавления: 2016-02-13; просмотров: 1293;