ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ. 2.1. До начала укладки смеси бетоноукладчиком ДС-111 должны быть выполнены следующие работы:

2.1. До начала укладки смеси бетоноукладчиком ДС-111 должны быть выполнены следующие работы:

· · смонтирована, отлажена и подготовлена к работе смесительная установка СБ-109. Для обеспечения однородности выпускаемой смеси и предотвращения ее расслоения установку СБ-109 необходимо оборудовать бункером-накопителем;

· · устроен и тщательно спрофилирован на ширину не менее 7 м подстилающий слой основания или грунт земляного полотна;

· · установлены с двух сторон будущего основания копирные струны для работы бетоноукладчика ДС-111 в автоматическом режиме;

· · спланирована обочина и устроены въезды на земляное полотно и съезды с него для движения автомобилей-самосвалов.

2.2. Работу бетоноукладчика ДС-111 «тощим» бетоном обеспечивает установка непрерывного действия СБ-109 (расчетная производительность 120 м3/ч) с фактической производительностью 106 м3/ч.

2.3. Требования к «тощему» бетону класса В5 (М 75):

· · расход цемента 80 - 110 кг/м3;

· · максимальная крупность щебня - 70 мм;

· · рекомендуется применение щебня 2-х фракций: 5 - 40 и 40 - 70 мм;

· · вода затворения - 5 - 8 % от массы сухого заполнителя.

Требуемая жесткость бетонной смеси - 60 - 80 с по техническому вискозиметру.

Допускается применение добавок, замедлителей сроков схватывания типа ЛСТ (технических лигносульфонатов) при температуре воздуха свыше 20 °С.

Химдобавки вводятся в смесь в виде растворов с водой затворения.

2.4. Установка копирных струн выполняется в следующей последовательности:

· · восстанавливают и закрепляют ось дороги и бетонируемой полосы;

· · устанавливают нивелирные колышки;

· · устанавливают металлические стойки с поперечными штангами на расстоянии от 10 до 15 м друг от друга на прямых участках и 4 - 6 м - на кривых участках и виражах с двух сторон от будущей полосы основания, оптимальная высота установки струны - 70 см;

· · натягивают копирную струну сначала вручную, затем натяжной лебедкой (отклонение копирной струны от вертикальных отметок не должно превышать ±3 мм). Расстояние струн от кромки основания в плане 1,5 - 1,7 м;

· · контролируют качество установки копирных струн.

По завершении бетонирования основания осуществляют демонтаж копирных струн.

Работы по установке копирных струн выполняет звено рабочих в составе:

Дорожные рабочие: IV разряд - 1 чел.

III разряд - 1 чел.

II разряд - 1 чел.

I разряд - 1 чел.

Работой звена руководит инженер-геодезист. На него же возлагается работа с геодезическим инструментом. Звену выделяется грузовой автомобиль.

2.5. Бетонная смесь к месту укладки транспортируется автомобилем-самосвалом КамАЗ-55111 (грузоподъемность 13 т, объем кузова 6,6 м3).

Основные требования к перевозке смеси:

· · смесь в кузове автомобиля-самосвала обязательно должна быть накрыта пологом для предохранения ее от потерь влаги или переувлажнения;

· · доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности бетоноукладчика ДС-111;

· · время транспортирования жесткой бетонной смеси без добавок-замедлителей при температуре до 20 °С не должно превышать 1 ч, при температуре воздуха более 20 °С - 30 мин. При использовании добавок-замедлителей время транспортировки соответственно увеличивается до 1,5 ч и 45 мин.

2.6. Для предотвращения потерь влаги жесткой бетонной смесью с низким водосодержанием и обеспечения качественного уплотнения перед укладкой смеси подстилающий слой основания (или земполотна) увлажняют водой с использованием поливомоечной машины МД 433-03 из расчета:

0,5 л/м2 - при t° воздуха до 25 °С;

1,0 л/м2 - при t° воздуха 25 °С и выше.

2.7. Распределение и уплотнение «тощего» бетона должно производиться в один слой. Толщина слоя жесткой бетонной смеси, укатываемого катком, не должна превышать 22 см.

При использовании бетоноукладчика ДС-111 со скользящими формами для обеспечения качественного уплотнения катками на всю проектную ширину основания «тощий» бетон распределяют на ширину, превышающую проектную на 25 см с каждого свободного края.

2.8. Технология производственного процесса по устройству бетонного основания на прямолинейном участке дороги бетоноукладчиком ДС-111 состоит из следующих операций:

· · подготовки бетоноукладчика к работе;

· · подготовки участка к бетонированию;

· · укладки цементобетонной смеси бетоноукладчиком, в т.ч.: распределения смеси, регулировки толщины бетонного слоя, формирования профиля плиты, образования и отделки кромки бетонного покрытия. Еще раз отметим, что при применении «тощего» бетона бетоноукладчик ДС-111 смесь не уплотняет, а следовательно, вибраторы не действуют;

· · устройства рабочего шва;

· · ухода за бетоноукладчиком.

Подготовительные работы:

· · выбор ровного участка дороги не ближе 15 - 20 м от начала покрытия. Участок должен быть оборудован копирной струной для установки бетоноукладчика по заданному курсу и выведения его на автоматизированный режим работы при подходе к начальному участку бетонирования;

· · наладка рамы бетонирования. Рама бетоноукладчика является подвижным горизонтальным шаблоном, проходящим на заданной высоте над основанием, поэтому она должна быть установлена точно в той же плоскости, что и бетонируемое покрытие. В первую очередь гидроцилиндрами и ограничителями хода устанавливаются боковые рамы на одинаковое расстояние (3,75 м) от оси машины. Боковые рамы должны быть строго параллельны. Затем рама бетоноукладчика с помощью копирных струн устанавливается так, чтобы ее нижняя плоскость находилась на отметке устраиваемого покрытия;

· · наладка рабочих органов бетоноукладчика. Предварительная наладка производится относительно низа рамы бетоноукладчика.

Распределительный шнек бетоноукладчиканаладки не требует, т.к. он жестко соединен с боковыми рамами и его положение зависит от них. Отвал шнека и вибробрус-дозатор выравнивают по струне, натянутой между нижними краями боковых частей рам.

Качающиеся отделочные брусья также выравнивают по струне, натянутой между нижними краями боковых рам. При этом поверхность брусьев должна на всем протяжении касаться струны. Передний край брусьев должен быть приподнят на 1 - 2° относительно заднего.

Положение выглаживающей плиты настраивается регулировочными винтами так, чтобы передняя кромка плиты была на 3 - 5 мм выше относительно задней, которая также устанавливается по струне. Окончательная наладка выглаживающей плиты осуществляется в процессе бетонирования.

После предварительной наладки рабочих органов относительно низа рамы все индикаторы уровня устанавливают на «0».

Установка боковых скользящих форм в шарниры боковых рам.Верхний конец формы тщательно подгоняют к краям боковой рамы во избежание утечки смеси. На нижней кромке боковой формы закреплена резиновая лента для предотвращения ее повреждения. Перед началом работы следует проверять износ резиновой ленты. Следует обратить внимание на то, что при устройстве однорядового покрытия с внутренней стороны боковых форм устанавливают стальные полосы для создания гладкой вертикальной кромки бетонного покрытия.

Точная настройка кромкообразователяосуществляется с помощью четырех регулировочных болтов. Расстояние между боковыми формами кромкообразователя должно быть на 2 - 4 см меньше проектной ширины покрытия, а высота опалубки кромкообразователя должна быть на 5 мм меньше толщины укладываемого слоя смеси. Кромкообразователь требует постоянной регулировки при изменении подвижности смеси.

Установка бетоноукладчика.Бетоноукладчик устанавливается так, чтобы центр шнека и качающегося отделочного бруса находились точно на оси основания. На главную раму устанавливаются консоли так, чтобы их внешние концы находились на расстоянии 20 - 25 см от копирной струны. На концах консолей размещают поперечину, на которую устанавливают датчики выдерживания курса и уровня.

В дальнейшем настройка рабочих органов и датчиков бетоноукладчика ДС-111 осуществляется с пульта управления, а окончательная настройка производится при пробном бетонировании, используя бетонную смесь рабочего состава.

Подготовка участка к бетонированию.До начала работы бетоноукладчика ДС-111 перед ним вручную бетонируют плиту шириной 7,5 м и длиной 2 - 3 м. Распределенную смесь уплотняют глубинными вибраторами и выравнивают поверхность покрытия. При снятой опалубке впереди забетонированного участка насыпают достаточное количество бетонной смеси, чтобы перед шнеком и качающимися брусьями бетоноукладчика образовался валик из смеси.

Пуск бетоноукладчика.Для пуска бетоноукладчика приподнимают его боковые формы кромкообразователя и вибраторы, включают передний ход агрегата. После прохода участка ручной укладки смеси под поднятыми вибраторами опускают боковые формы и кромкообразователи в нужное положение, которое корректируется при окончательной наладке рабочих органов.

До окончания полной наладки бетоноукладчика он должен двигаться на низкой скорости.

Укладка бетонной смеси бетоноукладчикомДС-111. После завершения окончательной наладки машины бетоноукладчик машинистом-оператором переводится на работу в автоматизированном режиме со скоростью перемещения 2 м/мин. Машинист легко управляет всеми операциями, выполняемыми машиной. Контроль за всеми технологическими операциями осуществляется автоматически и вручную. Индикаторы уровня, хорошо видимые на платформе главной рамы, показывают машинисту относительное положение режущих, уплотняющих и профилирующих органов.

В процессе работы постоянно контролируется высота валика смеси перед качающимися отделочными брусьями: перед первичным брусом высота валика должна находиться в пределах 20 - 25 см, перед вторичным - 10 - 15 см.

В процессе работы бетоноукладчика необходимо своевременно убирать посторонние предметы, камни, строительный мусор как из-под движущихся гусениц, так и с выглаживаемой плиты, т.к. эти помехи приводят к образованию наплывов на поверхности бетонного покрытия.

Перечисленные работы выполняет бригада рабочих, состоящая из машиниста бетоноукладчика VI разряда, помощник машиниста - V разряда, бетонщиков - IV и III разряда по 2 человека и слесаря-ремонтника V разряда. Машинист, помощник машиниста и слесарь выполняют все работы, связанные с управлением, эксплуатацией и ремонтом бетоноукладчика. Бетонщики IV разряда исправляют дефектные места, осуществляют контроль за работой кромкообразователя и его регулировку, устанавливают по окончании работы бетоноукладчика рабочий шов по всей ширине покрытия. Два бетонщика III разряда с каждой стороны бетоноукладчика исправляют дефекты кромок, а в случае оплывания смеси на кромках покрытия устанавливают боковую опалубку и исправляют кромку фигурной металлической гладилкой.

Устройство рабочего шва.В конце смены (или при перерывах в бетонировании более 3 ч) устраивается рабочий шов в виде упорной доски на все поперечное сечение укладываемого покрытия. Упорная доска закрепляется штырями. Вдоль рабочего шва смесь дополнительно уплотняется трамбовкой. При необходимости смесь подсыпается на ширине полосой 50 см.

В начале смены доска убирается и свежая смесь укладывается впритык к затвердевшему бетону.

По окончании бетонирования бетоноукладчик ДС-111 переводят на ручное управление и отгоняют его вперед на расстояние 30 - 40 м, где выполняют его мойку, профилактический ремонт и подготовку к дальнейшей работе.

2.9. Для снижения уровня обезвоживания (высыхания) жесткой бетонной смеси через каждые 30 - 40 пог. м, пройденных бетоноукладчиком, производят прикатку поверхности основания легким самоходным комбинированным катком ДУ-97 за два прохода по одному следу.

2.10. Уплотнять «тощий» бетон следует самоходным вибрационным катком типа ДУ-84 (масса катка 14 т). Уплотнение производится на первых и заключительных проходах при выключенных вибраторах (2 прохода по одному следу), затем с вибрированием за 6 проходов по одному следу. Укатка производится от обочин к оси дороги с перекрытием следа на 1/3. Уплотненная смесь должна характеризоваться коэффициентом уплотнения не менее 0,98. При этом период времени от загрузки автомобиля-самосвала бетонной смесью до окончательного уплотнения не должен превышать 3 ч.

2.11. Наиболее эффективно уплотненное основание из «тощего» бетона перекрывать слоем асфальтобетонного покрытия сразу после завершения уплотнения. В этом случае уход за бетоном не требуется.

Если бетонное основание по производственным условиям сразу не перекрывается, то устройство покрытия производится для бетона класса В5 не ранее, чем через 2 недели.

Уход за бетонным основанием осуществляется путем нанесения на его поверхность пленкообразующих материалов типа помароль марок ПМ-86, ПМ-100А, ПМ-100АМ, лак-этиноль, битумные эмульсии, ВПМ (водоразбавляемый пленкообразующий материал) и т.д. Пленкообразующие материалы наносятся на поверхность «тощего» бетона сразу после завершения уплотнения бетона.

Расход пленкообразующих материалов должен быть не менее:

400 г/м2, при температуре воздуха ниже 25 °С;

600 г/м2, при температуре воздуха более 25 °С.

Пленкообразующие материалы поступают на стройку в готовом виде. Битумные эмульсии допускается приготавливать на базах.

Пленкообразующие материалы всех типов наносятся на поверхность бетона автогудронаторами. В настоящей технологической карте используется гудронатор СД-203.

2.12. Допускается уход за свежеуложенным бетоном посыпкой песка по его поверхности. Для этого поверхность бетона после окончания уплотнения укрывается влажной мешковиной или водонепроницаемыми материалами типа полиэтиленовой пленки. Через 12 ч влажная мешковина или пленка удаляется, и бетонное основание засыпается песком слоем 4 - 6 см. Песок первые 7 сут регулярно через 2 - 3 ч поливается распыленной струей воды из поливомоечной машины.

В основании из «тощего» бетона В5 (М 75) швы сжатия не устраиваются. При использовании «тощего» бетона более высоких марок швы сжатия устраивают только в свежеуложенном бетоне. Для этого применяются металлические Т-образные рейки специальной конструкции, обернутые полиэтиленовой пленкой, втапливаемые в уплотненную смесь катками, или деревянные бруски высотой 0,25Н основания, устанавливаемые при их надежном закреплении на подстилающий слой основания.

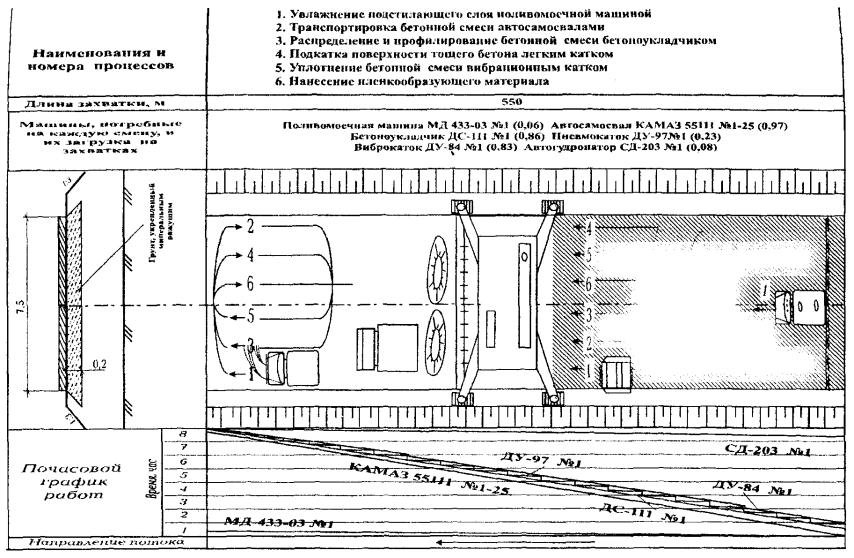

2.13. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 1, состав отряда - в табл. 2. Технологический план потока по устройству основания из «тощего» бетона приведен на рис. 1. Технология операционного контроля качества работ при устройстве основания из «тощего» бетона приведена в табл. 3.

Рис. 1. Технологический план потока по устройству основания из «тощего» бетона М-75 для нежестких дорожных одежд с использованием бетоноукладчика ДС-111

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

| № процессов | № захваток | Источник обоснования норм выработки (ЕНиРы и расчеты) | Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ | Единица измерения | Количество работ | Производительность в смену | Потребность в машино-сменах | Затраты труда и заработная плата на захватку длиной 550 м | |||||

| норма времени, чел.-ч | заработная плата, руб.-коп. | ||||||||||||

| на захватку l = 550 м | на 1 км | на захватку l = 550 м | на 1 км | на единицу измерения | на полный объем работ | на единицу измерения | на полный объем работ | ||||||

| I | Расчет | Разбивка створа нивелирных реек-колышков с двух сторон: 550 × 2 = 1100 | пог. м | - | - | - | 0,011 | 12,1 | 0-15,2 | 167-20 | |||

| I | Расчет | Установка копирных струн с двух сторон: 550 × 2 = 1100 | пог. м. | - | - | - | 0,037 | 40,7 | 0-17,8 | 195-80 | |||

| I | Расчет | Увлажнение подстилающего слоя основания поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 1 пог/м2 основания: (7,5 × 550 × 1)/1000 = 4,13 м3 | м3 | 4,13 | 7,5 | 68,0 | 0,06 | 0,11 | 0,079 | 0,33 | 1-47 | 6-07 | |

| I | Расчет | Транспортировка бетонной смеси автосамосвалом КамАЗ-55111 на расстояние 12 км: 550 × 7,5 × 0,2 × 1,03 = 850 м3 | м3 | 35,2 | 24,15 | 42,6 | 0,23 | 195,5 | 4-27 | 3629-50 | |||

| I | Расчет | Очистка кузова автосамосвала КамАЗ-55111 от бетонной смеси вручную | чел.-ч | 29,1 | - | - | - | 14-59 | 233-44 | ||||

| I | Расчет | Укладка бетонной смеси в основание бетоноукладчиком ДС-111: распределение, профилирование, откидка смеси от боковой скользящей опалубки вручную; укладка смеси вручную в начальной части основания; устройство рабочего шва в конце смены; исправление дефектов кромок основания вручную: 7,5 × 550 = 4125 | м2 | 0,86 | 1,56 | 0,012 | 49,5 | 0-22,6 | 932-25 | ||||

| I | Расчет | Подкатка слоя из «тощего» бетона легким самоходным катком ДУ-97 за 2 прохода по одному следу | м2 | 0,23 | 0,41 | 0,00044 | 1,82 | 0-00,94 | 38-78 | ||||

| I | Расчет | Уплотнение бетонной смеси самоходным вибрационным катком ДУ-84 за 10 проходов по одному следу (3 - 7 проходы с включенным вибратором) | м2 | 0,83 | 1,52 | 0,0016 | 6,6 | 0-03,4 | 140-25 | ||||

| I | Расчет | Уход за бетонным основанием нанесением пленкообразующего материала автогудронатором СД-203 за один проход 7,5 × 550 + 0,2 × 550 × 2 = 4345 м2 (0,6 × 4345 × 1)/1000 = 2,6 т | т | 2,6 | 4,73 | 33,0 | 0,08 | 0,14 | 0,48 | 1,25 | 9-14 | 23-76 | |

| I | Расчет | Демонтаж копирных струн | пог. м | - | - | - | 0,0069 | 7,59 | 0-08,7 | 95-70 | |||

| Итого: | 26,21 | 46,34 | 331,39 | 5462-75 |

Таблица 2

Состав отряда

| Машины | Профессия и разряд рабочего | Потребность в машино-сменах | Потребность в машинах | Коэффициент загрузки | Количество рабочих | |

| на 1000 м | на захватку | |||||

| Поливомоечная машина МД 433-03 | Машинист IV разряда | 0,11 | 0,06 | 0,06 | ||

| Автосамосвал КамАЗ-55111 | Водитель IV разряда, рабочий II разряда | 42,6 | 24,15 | 0,97 | ||

| Бетоноукладчик ДС-111 | Машинист VI разряда, | 1,56 | 0,86 | 0,86 | ||

| пом. машиниста V разряда, | ||||||

| бетонщик IV разряда, | ||||||

| бетонщик III разряда, | ||||||

| слесарь V разряда | ||||||

| Самоходный комбинированный каток ДУ-97 | Машинист VI разряда | 0,41 | 0,23 | 0,23 | ||

| Самоходный вибрационный каток ДУ-84 | Машинист VI разряда | 1,52 | 0,83 | 0,83 | ||

| Автогудронатор СД-203 | Машинист V разряда, | 0,14 | 0,08 | 0,08 | ||

| пом. машиниста IV разряда | ||||||

| Итого | 46,34 | 26,21 |

Таблица 3

Технология операционного контроля качества работ при устройстве основания из «тощего» бетона класса В5 (М 75) с использованием бетоноукладчика ДС-111 со скользящей опалубкой

| Основные операции, подлежащие контролю | Состав контроля | Метод и средства контроля | Режим и объем контроля | Лицо, осуществляющее контроль | Предельные отклонения от норм контролируемых параметров | Где регистрируются результаты контроля |

| Установка копирных струн | Отметки нивелирных колышков; положение нивелирных колышков в плане, отметки копирных струн | Инструментальный Нивелир, теодолит, стальная мерная рулетка | На каждом нивелирном колышке | Инженер-геодезист | Отклонение копирной струны от вертикальных отметок не должно превышать ±3 мм, проектные отметки в плане ±5 мм | Журнал геодезических работ |

| Бетонирование основания | Соблюдение технологических режимов бетонирования | Визуальный | Постоянно | Мастер | Общий журнал работ | |

| Лабораторный | ||||||

| Жесткость бетонной смеси | В соответствии с ГОСТ 10181.1-00 (технический вискозиметр) | Не реже одного раза в смену | Лаборант | В пределах 60 - 80 с | Журнал контроля бетонных работ | |

| Прочность при сжатии и на растяжение при изгибе | В соответствии с ГОСТ 10180-90 и ГОСТ 23558-94 | Не реже одного раза в смену | Лаборант | Не менее проектного класса бетона | Журнал контроля бетонных работ | |

| Морозостойкость бетона | В соответствии с ГОСТ 10060.1-95 | При подборе состава и не реже одного раза в квартал | Инженер лаборатории | Снижение прочности бетона после испытания не более 5 % | Журнал контроля бетонных работ | |

| Плотность уложенного бетона | Визуальный | Не менее 3 раз на участке в 1 км | Мастер | 1. Щебенка под вальцом 10 - 13 т катка должна раздавливаться | Общий журнал работ | |

| По всей длине участка | Мастер | 2. Отсутствие следа и возникновения волн перед вальцом движущегося 10 - 13 т катка | ||||

| Инструментальный | Лаборант | Ведомость степени уплотнения | ||||

| 1. Метод «лунки» 2. Прибор КП-120 | Не менее 3 проб на участке в 1 км | Коэффициент уплотнения не менее 0,98 | ||||

| Ширина слоя, толщина слоя | Инструментальный | Мастер | Общий журнал работ | |||

| Измерительные рулетки, линейка | Не реже одного раза в смену | Отклонение по ширине ±5 см, по высоте ±15 мм | ||||

| Высотные отметки по оси основания | Инструментальный | Геодезист | Журнал геодезических работ | |||

| Нивелир, рейки | Промеры не реже, чем через 100 м | Отклонение до ±50 мм от проектных значений высотных отметок | ||||

| Поперечные уклоны | 1. Нивелир, рейка | Промеры не реже, чем через 100 м | Геодезист | Отклонение от проектных значений в пределах ±0,010 | Общий журнал работ | |

| 2. Трехметровая рейка, уклономер | -«- | Мастер | ||||

| Ровность | Трехметровая рейка с клиновым промерником | Промеры на расстоянии 0,75 - 1 м от каждой кромки основания в пяти контрольных точках | Мастер | Величина просвета не должна превышать 5 мм | -«- | |

| Уход за бетоном | Качество защитного пленочного покрытия | Визуальный Нанесение 1 % раствора фенолфталеина или 10 % раствора соляной кислоты на участок покрытия 20 × 20 см | Не реже одного раза в смену | Мастер, лаборант | Покраснение или вспенивание поверхности основания не более 2 точек на 100 см2 поверхности пленки | Журнал ухода за бетоном |

БЕЗОПАСНОСТЬ ТРУДА

К работе по устройству оснований из «тощего» бетона попускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, обученные по соответствующей программе, спавшие экзамены квалификационной комиссии и получившие удостоверения.

При работе бетоноукладочной машины необходимо соблюдать следующие требования: машину перевозить на специальном прицепе, при запуске необходимо соблюдать правила очередности включения трансмиссии и агрегатов, во время работы запрещается становиться на вибробрус и отделочный брус. Необходимо, чтобы на верхней площадке вибробруса не было бетонной смеси и посторонних предметов.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218-07-93. Типовая инструкция по охране труда для машиниста катка.

4. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

5. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. - М.: Стройиздат, 1986. - 271 с.: ил.

Дата добавления: 2016-02-13; просмотров: 2516;