Фуговальные станки.

Схема обработки на фуговальных станках представлена на рис. 6.2.а. Неточности распиливания и коробления во время сушки приводят к тому, что заготовки имеют неровную черновую базу. Если при обработке такую заготовку прижать к столу, то она выпрямится, но после окончания обработки вновь примет прежнюю форму и получится гладкая, но неплоская базовая поверхность. Надо вести обработку так, чтобы деталь при этом сохраняла начальную форму. При значительных неровностях черновой базы может потребоваться несколько проходов, что дает точную геометрическую плоскость обработки.

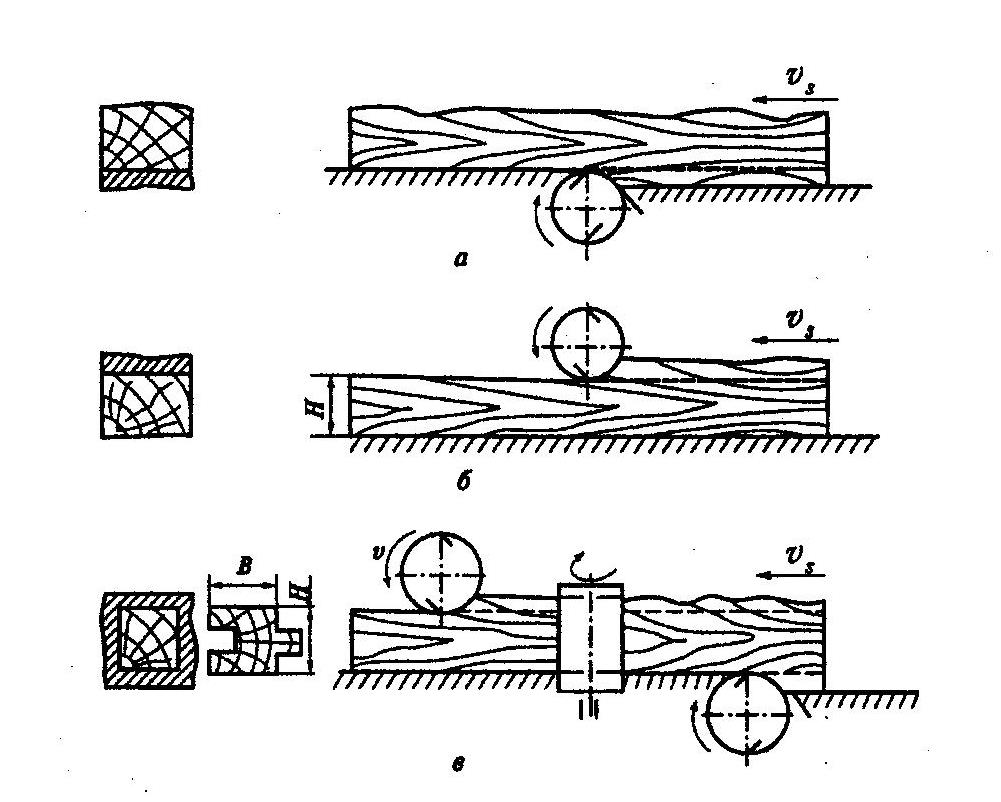

Рис. 6.1. Виды обработки на продольно-фрезерных станках:

а – создание базы на фуговальных станках; б – обработка в размер на рейсмусовых станках;

в – обработка в размер всех сторон на четырёхсторонних станках.

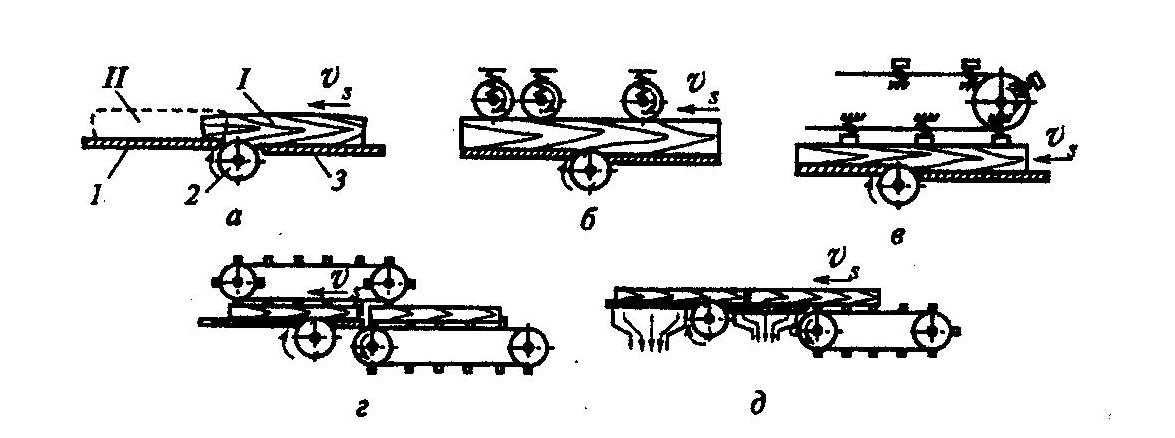

Рис. 6.2. Схемы фуговальных станков:

а – с ручной подачей; б, в – механизированной подачей фрикционного типа;

г, д – с жесткой связью.

Для выполнения этих условий процесс базирования заготовки осуществляется следующим образом. Вначале (положение 1) заготовка базируется на переднем столе 3, а затем по мере обработки ножевым валом 3 переходит на задний стол 1. Когда длина обработанной части заготовки окажется достаточной, нажимом на передний конец детали базирование полностью переносится на заднюю плиту (положение 2).

Наиболее распространены фуговальные станки с ручной подачей. При этом снимается небольшой слой древесины, поэтому сила резания невелика. Следовательно, усилие прижима, создаваемое руками рабочего и необходимое для преодоления вертикальной составляющей сил резания, невелико. Кроме того, рабочий контролирует усилие прижима, не давая выпрямиться изогнутой заготовке. Этим объясняется, почему при ручной фуговке даже длинных деталей получается плоская базовая поверхность.

Станки с ручной подачей малопроизводительны, условия работы неблагоприятные. Поэтому их целесообразно заменять фуговальными станками с механизированной подачей.

На станках с вальцовой подачей (рис. 6.2. б) в отличие от станков с ручной подачей усилие прижима заготовок вальцами постоянное, поэтому покоробленные и изогнутые заготовки могут быть выпрямлены вальцами. Чтобы предотвратить это, над передним столом монтируется один валец, а остальные над задним. Примером такой подачи может служить приставной роликовый автоподатчик.

Чтобы уменьшить усилие прижима, сосредоточенную силу вальцов заменяют распределенной силой прижима конвейера, применяя станки с конвейерной подачей (рис. 6.2.в). Конвейеры таких станков снабжены различного рода подпружиненными пальцами, подача заготовок осуществляется за счет сил трения на поверхности заготовки. Так как конвейер транспортирует заготовку многими пальцами одновременно, он работает надежнее вальцового механизма и обеспечивает незначительный прогиб заготовки.

Полностью прогиб обрабатываемых заготовок можно устранить, применяя толкающий конвейер или вакуумный прижим. На рис. 6.1.г приведена схема станка, оборудованного двумя конвейерами с прижимными и толкающими упорами. Верхний конвейер – прижимной. Упоры действуют на торец заготовки, преодолевая все горизонтальные составляющие сил сопротивления подачи, а подпружиненные упоры, расположенные над пластью заготовки, прижимают ее к столу силой, лишь слегка превышающей вертикальную составляющую сил резания. По схеме на рис. 6.2.д прижим заготовки осуществлен за счет вакуума, создаваемого насосом, который удаляет воздух через щели в столе.

Дата добавления: 2016-03-15; просмотров: 1438;