Мартеновский способ получения стали.

Производство в мартеновских печах металлургических или машиностроительных заводов литой стали заданного химического состава. Сталь получается путём окислительной плавки загруженных в печь железосодержащих материалов — чугуна, стального лома, железной руды и флюсов в результате сложных физико-химических процессов взаимодействия между металлом, шлаком и газовой средой печи. М. п. наряду с другими видами производства стали —второе звено в общем производственном цикле чёрной металлургии; два других основных звена — выплавка чугуна в доменных печах и прокатка стальных слитков или заготовок.

Благодаря преимуществам, которыми мартеновский процесс отличался от других способов массового получения стали (большая гибкость и возможность применять его при любых масштабах производства; менее строгие требования к исходным материалам; относительная простота контроля и управления ходом плавки; высокое качество и широкий ассортимент выплавляемой стали; сравнительно небольшая стоимость передела).

Мартеновская печь

Мартеновская печь, предназначенная для выплавки стали из доменного чугуна была создана французским металлургом Пьером Мартеном в 1864 г. Ее преимуществом перед существовавшими ранее печами, выплавлявшими металл, например, бессемеровским конвертором, было то, что в ней можно переплавлять металлический лом в сталь. Кроме того, мартеновская печь позволяла контролировать качество металла, вносить в него необходимые добавки и, таким образом, получать сталь различных марок с заданными свойствами.

Устройство мартеновской печи.

Мартеновская печь называется пламенной регенеративной, так как принцип ее работы основан на регенерации тепла, обеспечивающей высокую температуру печи, необходимую для ведения плавки.

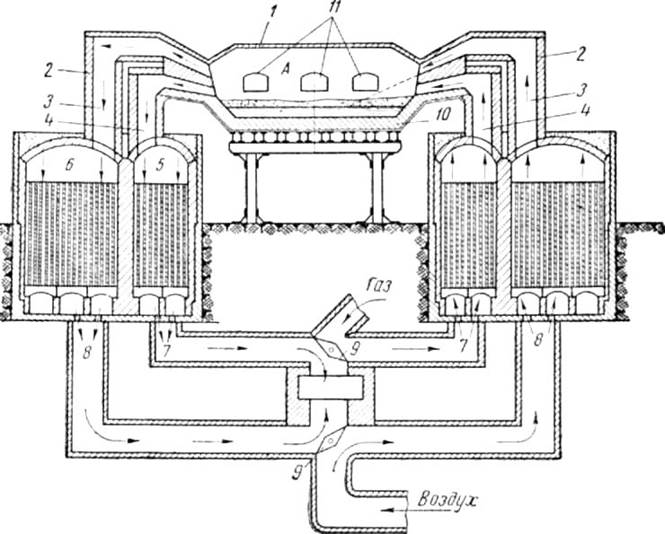

Важнейшей частью мартеновской печи является рабочее пространство А (рис. 1). Здесь происходят важнейшие физико-химические процессы: горение топлива, окисление примесей, расплавление шихты, образование металла и шлака. Сверху рабочее пространство ограничено сводом 1, снизу — подом (или подиной) 10, задней и передней стенками, а с боковых сторон — головками 2. В передней стенке сделаны завалочные окна 11 (их бывает от трех до семи в зависимости от величины печи). Через них загружают печь, берут пробы, наблюдают за процессом, а также наваривают или исправляют под. Завалочные окна закрываются огнеупорными заслонками. В задней стенке внизу имеется отверстие для выпуска металла и шлака, забитое огнеупорной пробкой, которую при выпуске пробивают. Головки печи расположены симметрично. В них находятся каналы 3 и 4, через которые в печь поступают газ и воздух и отходят продукты горения. В нижней части головки соединяются с регенераторами 5 и б, установленными попарно с обеих сторон печи (всего их четыре); при работе на жидком топливе можно ограничиться двумя регенераторами (по одному с каждой стороны). Регенераторы представляют собой камеры, выложенные огнеупорным кирпичом. Внутри регенератора имеется огнеупорная насадка с вертикальными каналами. В нижней части регенераторы соединены с каналами 7 и 8, по которым поступают воздух и газ и отходят продукты горения. Чтобы регулировать направление движения газа и воздуха в печь, а продуктов горения — к дымовой трубе, в каналах имеются перекидные клапаны 9.

Работа мартеновской печи начинается с ее загрузки. печь загружается завалочными машинами. При скрап-процессе вначале заваливают лом и известняк, затем чугун, при скрап-рудном процессе — сначала железную руду и известняк, а затем жидкий чугун. чугун заливают из ковша по желобу, устанавливаемому в завалочном окне. В зависимости от величины печи и степени механизации завалка длится от двух до трех часов. Одновременно с завалкой шихты в печь подают топливо и воздух (попеременно через правые и левые головки печи).

Подогрев продуктов горения обеспечивает при сгорании топлива в рабочем пространстве температуру около 2000° С. При работе на жидком топливе регенераторы подогревают только воздух, а нефть или мазут подаются форсунками, установленными в каналах головок печей.

Процесс получения стали в мартеновской печи делится на три периода.

Первый период — плавление — начинается вскоре после начала загрузки. После окончания загрузки расплавление идет интенсивнее, так как уменьшаются потери тепла.

Во время плавления надо вводить в печь наибольшее количество тепла. Это предохранит металл от растворения в нем газов и от излишнего окисления.

Период плавления характеризуется окислительными реакциями: окисляются кремний, марганец, железо, фосфор.

Одновременно образуется большое количество закиси железа FeO, которая является основным окислителем примесей — кремния, марганца, фосфора.

Второй период — окисление — характеризуется энергичным окислением углерода за счет FeO. Это окисление протекает по реакции

С + FeO= СО + Fe— Q

Образующиеся при этом газы, стремясь вырваться из ванны, приходят в состояние кипения, поэтому второй период плавки называют периодом кипения. Выгорание углерода длится 2—3 часа. По получении требуемого процента углерода заканчивается второй период плавки.

Третий период — раскисление. Цель раскисления та же, что и в конверторе, и применяются те же раскислители: ферросилиций, ферромарганец, алюминий. Более тяжелые раскислители загружают прямо в печь, более легкие — в желоб или в ковш. Иногда для проверки раскисленности стали делают пробу. Застывший раскаленный кусок стали подвергают ковке; при плохой раскисленности образуются трещины. Если в мартеновской печи выплавляют легированную сталь, после раскисления в нее вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций и др. Для получения никелевой стали вводят чистый никель.

После окончания плавки сталь выпускают в ковш. Процесс плавки длится 5—8 часов, при скоростном сталеварении сроки сокращаются до 4,5—5,5 часа. Важнейшим фактором повышения производительности мартеновских печей является внедрение новой прогрессивной технологии, в первую очередь применение кислорода в мартеновской плавке.

В передней стенки печи находятся окна для загрузки шихты, в задней окно для выпуска готовой стали. Топливом в мартеновских печах используется природный газ или мазут. При использовании газа, печь имеет несколько регенераторов. Задачей этих агрегатов является подогрев воздуха, который поступает в головку печи, где смешивается с топливом.

При этом регенераторы нагреваются поочередно. На головке печи образовывается факел, который нагревает рабочее пространство печи и шихту.

Мартеновская печь относится к типу отражательных печей. Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и тепло отражаются от свода и направляются в ванну, где и расплавляют металл. Такая конструкция обеспечивает равномерное распределение тепла по всей площади ванны.

Топливом в мартене служит газ. Раньше применяли- смесь доменного и коксового газов. В последние годы все шире используется природный горючий газ. Но прежде чем попасть в печь, газ и воздух нагревают в 4 регенераторах — камерах, выложенных огнеупорным кирпичом, а затем подают в верхнюю часть мартена. Здесь они смешиваются и сгорают, давая температуру до 1800—2000°С. Такая температура обеспечивает полное расплавление металла.

Для загрузки сырья в передней стене мартеновской печи имеются завалочные окна, закрываемые толстыми стальными задвижками. В задней стене — выпускное отверстие. Через него готовую сталь сливают в ковш. Когда идет плавка, выпускное отверстие забито «пробкой» из огнеупорной глины. Работа в мартеновской печи происходит в несколько этапов. Сначала в печь загружают холодные материалы (шихту)—железный лом, руду, известь. Их насыпают в стальные ящики — мульд ы. Завалочная машина своим длинным хоботом захватывает мульду, вносит через завалочное окно в печь, переворачивает, высыпая содержимое. Когда загрузка заканчивается, опускают заслонки над окнами и в печь вводят максимальное количество газа и воздуха, чтобы лом и другие материалы быстро прогрелись и расплавились. После этого к печам подвозят ковши с доменным чугуном. Его доставляют из миксера — огромного хранилища, куда сливают чугун из домен для хранения его в жидком виде. Мостовой кран поочередно поднимает ковши, наклоняет их, и по специальному желобу чугун льется в печь.

Выплавка стали продолжается много часов. За это время сталевар несколько раз длинной металлической «ложкой» зачерпывает из печи немного металла и отправляет его в цеховую экспресс-лабораторию, откуда сталевару сообщают, сколько в металле углерода, марганца, кремния, серы, фосфора и др. Сталевар тут же вводит в печь недостающие вещества, чтобы добиться нужного химического состава стали.

На последнем этапе происходит рафинирование стали (очищение ее от вредных примесей) и раскисление — удаление из металла кислорода. Для этого в ванну добавляют раскислители — ферросилиций, ферромарганец, алюминий. Самые большие в мире мартеновские печи — у нас в стране, на Ждановском металлургическом заводе. Они имеют объем ванны 900 м3.В последние годы в нашей стране созданы двухванные печи. В них применяют не воздух, а чистый кислород. Это дает такое большое количество тепла, что позволяет двухванным печам обходиться без регенераторов. Производительность двухванных печей в 2—4 раза выше, чем однованных, а расход топлива в 10—15 раз меньше.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

1. скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома;

2. скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи.

Просмотр видеофильма «Выплавка стали в мартеновских печах» - https://www.youtube.com/watch?v=qbqLsoUyKE8

КОНВЕРТЕРНЫЙ СПОСОБ ПОЛУЧЕНИЯ СТАЛИ

Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом или кислородом. Превращение чугуна в сталь происходит благодаря окислению кислородом содержащихся в чугуне примесей (кремния, марганца, углерода и др.) и последующему удалению их из расплава. Выделяющееся в процессе окисления тепло повышает температуру расплава до необходимой для расплавления стали, то есть конвертер не требует топлива для работы. На начало XXI века более 60% стали в мире производится конвертерным способом[1].

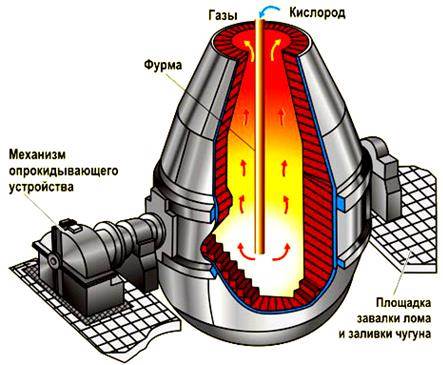

технически чистым кислородом. В настоящее время чаще применяется кислород. Кислород подается в рабочее пространство конвертера через фурмы (под давлением около 1,5 МПа). Такой метод получения стали называют конвертерным или кислородно-конверторным. Более половины всей стали в мире получается конвертерным способом.

Существует три вида конвертеров: с донной продувкой, верхней и комбинированной. В настоящее время наиболее распространенными в мире являются конвертеры с верхней продувкой кислородом – агрегаты весьма производительные и относительно простые в эксплуатации. Однако в последние годы во всем мире конвертеры с донным и с комбинированным (сверху и снизу) дутьем начинают теснить конвертеры с верхней продувкой.

Конвертер представляет собой ёмкость, состоящую из трех частей: верхней — шлема, средней — цилиндра и нижней — днища. Днище может быть приставным, вставным или цельным с цилиндрической частью. В этом случае конвертер называют глуходонным. Метод характеризуется высокой производительностью: конверторный цех в составе трёх 400-тонных конвертеров может обеспечить годовой объём производства на уровне 10 миллионов тонн стали.

Это обеспечивает лучшие условия для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна и завалки лома и шлакообразующих материалов. Кожух конвертера выполняют сварным из стальных листов толщиной от 20 до 100 мм. К центральной части корпуса конвертера крепят цапфы, соединяющиеся с устройством для наклона. Механизм поворота конвертера состоит из системы передач, связывающих цапфы с приводом. Конвертер может поворачиваться вокруг горизонтальной оси на 360° со скоростью от 0,01 до 2 об/мин. Для большегрузных конвертеров емкостью более 200 т применяют двусторонний привод, например, четыре двигателя по два на каждую цапфу.

В шлемной части конвертера имеется летка для выпуска стали. Выпуск стали через летку позволяет исключить попадание шлака в металл. Летка закрывается огнеупорной глиной, замешанной на воде.

Завалку производят через горловину конвертера завалочными машинами с лотками в несколько приемов. Затем заливают жидкий чугун, который подвозят к конвертерам в чугуновозных ковшах. Заливку чугуна из ковшей ведут мостовыми кранами через горловину конвертера в наклонном его положении. Положение конвертера при завалке скрапа и заливке чугуна одинаково. После заливки чугуна конвертер поворачивают в вертикальное положение и в его рабочее пространство вводят кислородную фурму, одновременно включая подачу кислорода. Одновременно с началом продувки производят загрузку первой порции шлакообразующих материалов (извести, боксита или плавикового шпата), также при необходимости железной руды. Остальное количество шлакообразующих вводят обычно в течение первой трети продувки. Продувка в зависимости от вместимости конвертера и интенсивности подачи кислорода продолжается от 14 до 30 мин и должна быть закончена при заданных содержании углерода и температуре (1580-1650 °С) без превышения допустимых пределов по содержанию фосфора и сере. По окончании продувки кислородную фурму выводят из полости конвертера, который поворачивают в горизонтальное положение. Через горловину конвертера отбирают пробы металла и шлака, измеряют температуру металла термопарой погружения. В отобранной пробе металла экспресс-анализом определяют содержания углерода, марганца, фосфора и серы. В зависимости от результатов анализа состава металла, в первую очередь по содержанию углерода, а также замера температуры принимают решение о выпуске или корректировке плавки. Корректировка плавки при избыточном содержании углерода в металле состоит в кратковременной додувке. При недостаточной температуре металла проводят додувку, иногда с экзотермической добавкой. При недостаточном содержании углерода в металле вводят добавки молотого кокса или графита при выпуске стали в ковш. Выпуск стали из конвертера в сталеразливочный ковш производят через сталевыпускное отверстие (летку) конвертера. Его открывают после окончания продувки, получения анализов и проведения корректировки. Вместе с металлом в сталеразливочный ковш сливают часть шлака (толщина слоя 200-300 мм) для предотвращения быстрого охлаждения металла в ковше. Оставшуюся основную часть шлака сливают в шлаковую чашу. Преимущество кислородных конвертеров: здесь все процессы механизированы и автоматизированы, все чаще управление конвертерами поручается компьютерам.

| <== предыдущая лекция | | | следующая лекция ==> |

| Учет факторов риска при принятии управленческих решений | | | Эволюция маркетинга услуг. Современные концепции маркетинга. |

Дата добавления: 2016-03-10; просмотров: 21583;