Методы стандартизации. Метод стандартизации – это прием или совокупность приемов, с помощью которых достигаются цели стандартизации

Метод стандартизации – это прием или совокупность приемов, с помощью которых достигаются цели стандартизации. Основными методами стандартизации являются унификация, типизация, агрегатирование.

Унификация. Термин «унификация» происходит от латинских слов unio – единство и facere – делать и обозначает «приводить что-либо к единой норме, к единой форме, к единообразию или системе». В широком смысле унификация – это научно-технический метод определения и регламентации оптимальной и сокращенной номенклатуры объектов одинакового функционального назначения. Унифицированным является изделие (узел, деталь, конструктивный элемент, технологический процесс и т. д.), которое создано на базе некоторого количества ранее существовавших различных исполнений путем приведения их к единому исполнению, заменяющему любое из первичных.

Международное определение: «Унификация – вид стандартизации, состоящий в объединении в один документ двух или более технических условий с таким расчетом, чтобы регламентируемые документом изделия были взаимозаменяемыми». Это определение несколько необычно для отечественной практики, но подчеркивает приоритет технической документации и не противоречит приведенному в предыдущем абзаце определению.

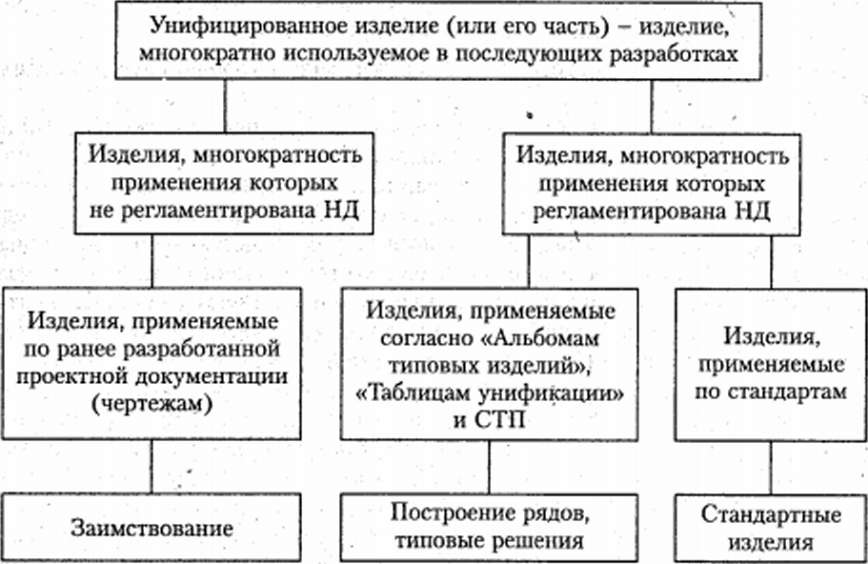

В зависимости от целей, задач и конкретных способов реализации следует различать три вида унификации: заимствование, построение рядов, сокращение (симплификация).

Унификация заимствованием – это использование в каком-либо изделии при его проектировании ранее разработанных деталей, узлов, элементов конструкций, технологических процессов и т. п. Заимствование может проводиться как из предыдущих моделей данного изделия, так и из изделий другого функционального назначения.

Унификация построением рядов – это построение оптимальных рядов изделий, которые по своему функциональному назначению заменяют неунифицированные изделия. В этом случае разрабатываются типовые решения для создания новых изделий, процессов или проведения соответствующих работ. Такой вид унификации используется тогда, когда предполагается полная или существенная смена изготавливаемой продукции. Результатом разработки типовых решений будут унифицированные детали, узлы, технологические операции и процессы, агрегаты, базовые конструкции и базовые изделия, ряды изделий, параметров и т. д.

Унификация данного типа завершается созданием стандарта или альбома унифицированных конструкций. Таким образом, при унификации заимствованием типоразмеры детали получают из чертежей соответствующих изделий, а при унификации построением рядов – из НД (рис. 2.1). Полностью унифицированная деталь – это деталь, изготовленная по унифицированному рабочему чертежу. Деталь в этом случае получает определенное обозначение, которое полностью и однозначно определяет все се характеристики.

Рис. 2.1. Взаимосвязь понятий «унифицированное изделие»

Типизация. Под типизацией понимается метод стандартизации, заключающийся в установлении для данной совокупности типовых объектов, принимаемых за основу (базу) при создании других объектов, близких по функциональному назначению. Для получения конкретного объекта (изделия, технологического процесса) типовой объект может лишь частично дорабатываться. Этот метод часто называют методом базовых конструкций.

Агрегатирование. Под агрегатированием понимается метод создания машин, приборов и оборудования из отдельных стандартных (унифицированных) узлов, многократно используемых при создании различных изделий. Каждый узел (агрегат) выполняет определенную функцию и представляет собой законченное изделие. Агрегат – это укрупненный унифицированный узел машины или прибора, который обладает следующими свойствами:

- отделимостью и полной взаимозаменяемостью;

- функциональной завершенностью (способностью самостоятельно выполнять определенную функцию);

- конструктивной завершенностью;

- стандартными конструктивными, габаритными и присоединительными размерами.

Агрегат должен быть отработан технологически и хорошо изучен в эксплуатации.

Применение агрегатирования позволяет не создавать каждый раз новое изделие как оригинальное и единственное в своем роде, а перекомпоновывать уже существующие, освоенные в производстве узлы и агрегаты, с добавлением ограниченного числа новых узлов. В приборостроении широко используется метод базового агрегата, при котором к базовой модели прибора присоединяется специальное оборудование (блоки). В результате получают ряд приборов разнообразного назначения. В современных условиях быстрой смены объектов производства, агрегатирование является одним из наиболее прогрессивных методов конструирования изделий, обеспечивающим ускорение работ большой экономический эффект.

Значения параметров изделий определенного типа устанавливают в соответствии с параметрическими рядами. Параметрический ряд – последовательный ряд числовых значений параметров, построенный на основе принятой системы градации. В основу параметрических рядов объектов стандартизации могут быть положены их размер, мощность, производительность, грузоподъемность и др.

Примеры применения целесообразных рядов известны с древних времен. Колеса римских водопроводов имели диаметры, соответствующие геометрической прогрессии. Петр I издал указ, в котором устанавливались калибры ядер 4, 6, 8, 12, 18, 24, 36, что соответствовало ступенчатой геометрической профессии.

Простейшие ряды предпочтительных чисел строятся на основе арифметической прогрессии, то есть такой последовательности чисел, в которой разность между последующим и предыдущим членами остается постоянной. Примеры арифметической прогрессии:

- возрастающая прогрессия с разностью 3: 1 – 4 – 7 – 10 –...;

- убывающая прогрессия с разностью 0,2: 1 – 0,8 – 0,6 –....

Любой член арифметической прогрессии вычисляется по формуле

аn = a1 + d(n – 1),

где а1 – первый член прогрессии; d – разность прогрессии; n – номер взятого члена.

Достоинством рядов предпочтительных чисел, базирующихся на арифметической прогрессии, является их простота, недостатком – неравномерность. Так, в возрастающей арифметической прогрессии с разностью 3 второй член превышает первый на 300 %, а одиннадцатый больше десятого на 30 %. В результате большие значения следуют друг за другом значительно чаще, чем малые.

Для преодоления этого недостатка используют ступенчато-арифметические прогрессии. Такую профессию образуют, например, достоинства монет:

1 – 2 – 3 – 5 – 10 – 15 – 20 коп.,

где разность прогрессии принимает значения 1 и 5. В настоящее время ступенчатая арифметическая прогрессия находит применение в стандартах на диаметры резьбы, размеры болтов, винтов и других деталей машин.

В геометрической профессии постоянным остается отношение последующего члена прогрессии к предыдущему, например:

- возрастающая последовательность со знаменателем 1,2: 1 – 1,2 – 1,44 – 1,73 –...;

- убывающая последовательность со знаменателем 0,1: 1 – 0,1 – 0,01 ….

Любой член геометрической прогрессии вычисляется по формуле

аn = а1qn – 1.

где а1 – первый член профессии; q – знаменатель профессии; п – номер взятого члена.

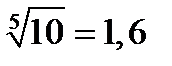

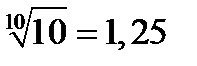

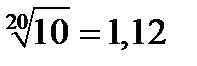

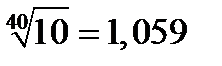

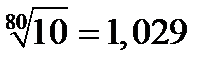

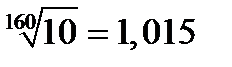

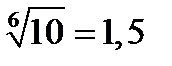

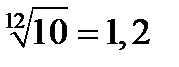

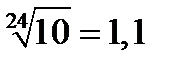

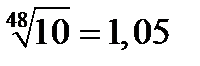

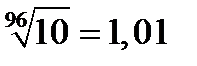

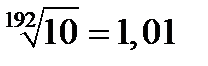

В настоящее время широко используются ряды Ренара (Шарль Ренар): R5, R10, R20, R40 (табл. 2.1). Ряды R5, R10, R20, R40 называются основными рядами, а ряды R80, R160 – дополнительными.

Таблица 2.1. Ряды Ренара

| Условное обозначение ряда | Знаменатель прогрессии | Количество членов в десятичном интервале |

| R5 |

| |

| R10 |

| |

| R20 |

| |

| R40 |

| |

| R80 |

| |

| R160 |

|

В области радиоэлектроники используются ряды предпочтительных величин резисторов и конденсаторов Е3, Е6, Е12, Е24, Е48, Е96, Е192 (табл. 2.2). Принцип построения указанных рядов аналогичен принципу, положенному в основу построения рядов Ренара.

Таблица 2.2. Ряды предпочтительных чисел в радиоэлектронике

| Условное обозначение ряда | Знаменатель прогрессии | Количество членов в десятичном интервале |

| Е3 |

| |

| E6 |

| |

| Е12 |

| |

| Е24 |

| |

| Е48 |

| |

| Е96 |

| |

| Е192 |

|

Стандартизуемые и нормируемые параметры могут иметь разный характер, но при выборе их номинальных значений из рядов предпочтительных чисел значительно легче согласуются между собой изделия, предназначенные для работы в одной технологической цепочке или являющиеся объектами технологического процесса.

Дата добавления: 2016-02-13; просмотров: 1336;