Технология подготовки форм (бортоснастки) к формованию изделия.

Потгот форм включ операции чистки, разборки, сборки и смазки.

Чистка форм может быть операционная т.е. перед каждым циклом формов издел и технологическая.

Технолог-выполн для стендов на месте их располож, для форм на специализ постах или участках. В этом случае они выводятся из производств цикла на некотор периуд и осущ их чистка с помощ специализ оборуд а так же ремонт и переналадка при необходимости. Периодчн технологич чистки назнач по конкретному виду бортоснастки и условиям ее эксплуатации но не чаще чем один раз в квартал или 20-30 оборотов.

Операц чистка осущ вручную с помощью мех инструмента (пневмоскребки, скребки, мех щетки, и др.) а также с помощью механизмов в основном машинами с метал или капроновыми щетками, валами.

Технолог – осущ в виде очистки и шлифования наждачными кругами плоскостей элементов форм (лучший вариант т.к. проявл эффект механ упрочнения за щет наклепа), жесткими метал щетками с тверд проволоки, пескоструированием и прочее. Хим способ технолог чистки основыв на реакции нейтрализ остатков цем камня (щелочной компонент), кислотами с послед очисткой (механич) продуктов разложения, промывкой, сушкой и нанесен антикороз защиты на поверхность форм. В кач хим реагента использ >=5% р-ры традиционных кислот, а так же пастообразные составы включ кислоты, наполнитель (зола, молотый песок и тп) и ингибиторы коррозии стали.

Смазка форм. Цель свести к минимуму или исключить сцепление тверд-го бетона с пов-ю форм либо отгезию свежеотформов бетона к ним (при немедленной распалубки изделий).

Основные требования к смазкам.

Облод консистенцией обеспеч нанесение смазки (распылением, валикам, кистями и пр) тонким и равномерным слоем.

Облод отгезией к материалу форм котор обеспечивал бы сохронение слоя смазки на вертик и наклонных поверхностях

Быть водостойкой, не смешив с контоктир слоем бетона (кроме смазок вскрывателей)

Не разрушать бетон, не остовлять цветовых жировых пятен, не вызывать коррозию метала форм.

Не быть токсичной и взрывопожароопасной.

Разновидности смазок.

1.Эмульсионные смазки в состав которых входят гидрофобные вещ-ва, вода, стабилизир добавки механизм их действия это оброзов гидрофобной пленки снижающ (усраняющ) сцепление форм с бетоном. Наиб широко использ эмульсион смазки на основе ЭКС (эмульсол кислый синтетический включ 35% веретеонного масла, 5% высокомолек синтетич кислот, 60% воды, готовят в каветационных, ультрозвуковых эмульгаторах). Для формов с высот борта до 0,5 м в основном использ прямую эмульсию 90% воды, 10 ЭКС и во внутрь вводят 0,7-1 кг хоз мыла. При высоте борта до 1,5 м, обратная эмульсия 20 л ЭКС, 80% воды + хоз мыло 1 кг. Для кассет и подобных форм, рекоменд водно-мыльно масленая эмульсия включ воду 85-90%, высоковязкое масло (нигрол), хоз мыло, каустическая сода, мылонафт при использ менее вязкого масла его вводят в 1,5-2,5 раза больше.

2. Смазки на основе нефтепродуктов.

1) жидкие-включ оргон или синтеч масла (одна и более весовых частей)+ соляровое масло или керосин 1 и более весовых частей.

2) Консистентная: солидол или оналог >=0,5+ соляров масло 1 на вес часть +наполнитель известь пушенка >=1,5 весов части. Для смазки вкладышей, сложных по конфигурации торцевых частей элем и др.

3. Смазки на основе технич жиров и ващины, парафина.

Развив напровл получ смазок с использ перечисл исходных вещ-в, их особен явл достаточно высокая консистенция исходного продукта- это твердые пасты напрм из технич жиров готовят смазку ОПЛ, пригот в виде эмульсии, наносится на поверхность а затем растир до оброзов сплошной пленки «затвердевшего» вещества смазки.

4. Смазки замедлители схватывания или смазки «вскрыватели»

Содержат в своем составе вещества замедляющ гидратацию и тверд цемента. Впитыв в контактный слой цементного камня они сводят к минимуму его прочность, затем повер-сть мех щетками очищается оголяя декор заполнитель. В кач замедл вещ-ва в смазки вводят ЛСТ, мылонафт, костный или животный клей и тп., кроме этого гидрофоб масла, вода, стабилизатор.

6.Смазки суспензии или взвеси тонкодисперсных порошкообразных материалов, которые после высыхания воды оброз слой твердофазного матер-ла. Использ глиненные, шламовые, известковые, мыловые суспензии. Более сложные водомасленные суспензии например вода 2-2,5 + известь кипелка 1 весовая часть +петролатум 0,3-0,5 весов части +житкое стело (стабилизатор) 0,4-0,5 весов части.

Приготовление и нанесение.

Пригот осущ на специализир производствах либо специализ участках пром предпр. Смазки на основе нефтепрод т.е. состовляющие которых одной природы могут готовится мех перемеш (мешалки, краскотерки и тп.), эмульсии готовят в эмульгаторах с высокоинтенсивным воздействием при этом лучшие результаты дает использ ультрозвуковых (каветационных устр-в) такие эмульсии могут хранится до 30 и более дней.

Нанесение смазок осущ с помощ распыления сжатым воздухом, кистью, валиком и пр. удельные расходы смазок для распыления 200 гр на м² прочие примерно в 2 раза больше. По пластиковым формам 0,5-0,75 от расхода, по металлу смазки типа ОПЛ наносим растиранием 40-70 гр на м².

11. Стальная арматура для ж/б изделий. Назначение арматуры, сортамент, класс и марка стали, основные виды арматурных изделий.

Назначение ар-ры :

- восприятие растягивающих усилий возник в конструкциях под нагрузкой

- усиление работы бет сжатой зоны

- усиление работы зон бетона сложнонапряжённого состояния

Различают рабочую, монтажную и конструктивную арм-ру. Рабочая восприним полезную нагрузку и напряж от собственного веса конструкции. Монтажная обеспечивает проектное располож рабочей АРМ-ры и восприятие нагрузок в процессе распал, трансп, монтажа конструкц.

Конструктивная уст-ся доп-но по конструктивным соображениям для восприятия непредусмотренных расчетом нагрузок.

Сортамент арм-ры

стержневая S 240,400,500,800,1200

проволока S 500,1200,1400

гладкая S 240(стержневая), S 500(проволока)

периодического профиля S 400,…

рефлёная S 1200,1400

каната К 7, 19

пряди 8)пучки(плоские, объёмные)

Сортамент изделий

отдельные элементы в виде стержней, проволоки, канатов, прядей, пучков

плоские сетки

пространственные каркасы(под трубы, сваи, колонны)

Напрягаемая S 800(стержни) , S 1200,1400(канаты)

Ненапрягаемая S 240,400,500

Класс стали Характеризует и предст информ о виде (стержни, проволока, канаты, пряди), сост. Пов-ти(гладкая, профилир,рифлёная) а также о физико-мех хар-ках стали(прочн-х(fук ~σт, f0,2К ~σ0.2, f tk~σв), деформативных (δ ~ 2…25(29)%), загиб в холодном состоянии(  =n˚ при С=md)

=n˚ при С=md)

Например S 240(А240, А-I) fук~  т=240МПа, f tk~σв=380МПа

т=240МПа, f tk~σв=380МПа  ~25%,

~25%,  =180˚С при С=0,5d)

=180˚С при С=0,5d)

S 1200 (А1200, f0,2К ~σ0.2=1200 МПа, f tk~σв=1400 МПа  ~ 5….6%,

~ 5….6%,  =45˚С при С=5d)

=45˚С при С=5d)

В-II (S 1200, S 1400 f0,2К~σ0.2=1100-1500 МПа  ~ 4….6%,

~ 4….6%,  =180˚С при С= 20-30 мм)

=180˚С при С= 20-30 мм)

Канаты К 7-1500 - f0, 2К ~1500, f tk~1800,  =4%.

=4%.

Марка стали характеризует: группу стали(А,Б,В), содержание углерода в долях %, содержание легированных добавок, степень раскисления (СП,ПС,КП).

20Х2Г2СР-0,2% углерода, хрома до 2%, марганца до 2%, свинца 1%.

СП, ПС, КП - указывает степень раскисления, т.е. связывание углекислого газа вводимыми в шихту карбонатными пародами. При полном раскислении в металле отсутствуют дефекты в виде сферических пузырьков, при ПС они присутствуют в незначительной мере, при КП их много.

12. Технология предварительного напряжения арматуры механическим способом. Область применения, оборудование, приёмы натяжения и передачи усилия на бетон.

Мех. способ преднапряжения представляет собой приложение тем или иным способом растягивающих усилий к арматуре, фиксацию её в растянутом состоянии на период формования и твердения бетона с последующей передачей усилия на бетон.

Способ характеризуется :

- обеспечивает наибольшую точность контроля преднапряжения, т.к. контролирует 2 пар-ра: усилие и удлинение ар-ры при натяжении;

- позволяет использовать весь сортамент напрягаемой арматуры( канаты, пряди, пучки, проволока, стержни);

- обеспечивает возможность мягкой передачи усилия на бетон;

- минимальной энергоёмкостью произв –го процесса натяжения арматуры.

Технология работ:

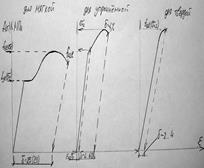

Преднапряжение осуществляют натягивая одиночные ар-ные эл-ты (стержни, канаты, проволоки и др.) а также группы эл-тов используя групповые захваты. Кроме этого проволока и канаты могут натягиваться с помощью полиспастных устройств. Натяжение ар-ры на I ступень (40-50%) с последующим выполнением дополнительных работ хар-но для стендового способа пр-ва. Агрегатно-поточный и конвейерный способ ар-ру натягивают за один прием на 100%. Для натяжения используют домкраты гидравлические, электромеханические с ходовой резьбой и ручные механические или пневматические( натяжение отдельных проволочных эл-тов напр. для труб). При двухступенчатом натяжении после натяжения на 100-110% устраивается выдержка (2…10 мин). После этого идет возвращение к 100-105% и фиксация.

Передача усилия на бетон:

Осуществляется после набора бетоном ≥70% прочности, но не менее 14 МПа.

Различают плавную передачу усилия преднапряжения на бетон (скорость ≤5 МПа за 1 сек) и жесткую (скорость ≈20 МПа за 1 сек). Рациональнее передавать усилия мягко: с помощью винтовых упоров, клиновидных или клиновых упоров, песочных муфт, гидродомкратов. Хуже, но допускается обрезка с предварительным нагревом газорезом или дуговой сваркой, а также механически. При наличии выходов ар-ры с противоположных сторон напрягаемой ар-ры рекомендуется одновременная обрезка одних и тех же элементов с разных сторон. Если в бортоснастке имеются эл-ты, кот. препятствуют свободным деформациям констр. при передаче усилия на бетон их необходимо извлечь до передачи усилия.

Механический способ натяжения рекомендуется применять для конструкций с длиной более 12 м и в случаеях, когда необходимо снизить энергозатраты.

Технология предварительного напряжения арматуры электромеханическим и электротермическим способами. Область применения, оборудование, уровень температуры нагрева в зависимости от характеристик стали , способы передачи усилия на бетон.

Электротермический.Сущность электротермического способа натяжения ар-ры заключается в том, что арматурные элементы, нагретые электрическим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах или на торцах ж/б изделий, которые препятствуют укорочению элементов при остывании, из-за чего и возникают заданные напряжения. Ар-ные эл-ты, предназначенные для натяжения снабжаются по концам зажимными устройствами в виде высаженных головок, напрессованных шайб, клиновых зажимов.

Этот способ натяжения применяется для стержневой и прядевой ар-ры различных диаметров.

В зав-ти от принятого порядка натяжения ар-ры различают установки с последовательным и одновременным натяжением нескольких стержней. Также установки могут быть с нагревом стержней вне формы или в форме. Так, например, одна из установок состоит из двух контактных опор – неподвижной и подвижной, контактов, расположенных на опорах и состоящих из токоподводящей и прижимной губок. При подаче воздуха в пневмоцилиндр губки сближаются и зажимают ар-ные стержни. Включение и выключение тока осущ. с пом. концевых выключателей.

Тем-ра нагрева для S800,S1200 стержневой 400-450°С при допускаемой 500.Для проволоки диаметром 4-8 мм 350-450°С. Время нагрева для проволоки до 1 мин, а для стержней 1…5 мин. Рекомендуемая тем-ра твердой стали 300-350°С.

При нагреве термически и термомеханически упрочненной стали тем-ра нагрева должна быть ниже тем-ры отпуска, т.к. в противном случае могут существенно снизиться ее прочностные хар-ки.

Электротермомеханический. При этом методе применяются агрегаты принцип действия которых следующий.Сматываемая с бухты гибкая ар-ная нить проходит последовательно через подтормаживающее устр-во, мех-м подачи, натяжную станцию, распределительный рабочий орган и закрепляется на упоре. В процессе движения рабочего органа происходит преднапряжение как за счет механического натяжения(30…35%), так и за счет остывания после электронагрева(до тем-ры 350)(65…70%) в период, когда ар-ра проходит между контактными блоками, соед. с источниками тока. После остывания закрепленная ар-ра дополнительно натягивается до проектной вел-ны за счет тем-ных деформаций укорочения.

В качестве ар-ры используется проволока диам. 3…4 мм и канаты 6мм и К7.

Область применения : преднапряженное армирование рабочей ар-ры труб, изгот. по трехстадийной технологии с ж/б сердечником, труб с Ме сердечником, плит пустотного настила и др.

14. технология упрочнения стали механическим и термическим способом: сущность упрочнения, изменение свойств и диаграммы деформаций растяжения стали, особенности маркировки.

Способы: Термический, механический и термомеханический

Термический - нагрев для закалки до темп-ры 728-910 ˚С. Резкое охлажд в жидкостях (вода, р-ры соли, масло..). В рез-те закалки возростает прочность, но одновременно в объёме стали форми-ся напряж сост и растёт хрупкость. Поэтому след операция – отпуск стали с целью снять её внутренние напряж сост. Сталь нагревают (для ар-ры = 500 ˚С) и медленно охлажд в газовой среде(воздух или газы).Акретируют сталь, т.е. образ на пов-ти спец плёнки.

Мех упрочнение – баз-ся на обработке мягкой стали усилием с частичной или полной выборкой площадки текучести. Для этого гладкую сталь, проволоку или стержни протягивают через фильеры или все виды стали вытягивают на спец устр-вах. В рез-те такой обработки проявл-ся переориентация строения стали отражающая явление «наклёпа» Растёт прочность, упругость, сниж-ся деформативность стали. При полном устранении площадки текучести сталь переходит в разряд твёрдой.

Термомеханический способ упрочн сочетает в себе 2 предыдущих.

Термомеханический способ упрочн сочетает в себе 2 предыдущих.

15. Формуемость ( удобоукладываемость) бетонной смеси. Понятие осадки конуса и жёсткости , стандартные методики их определения.

Удобоукладываемость характеризует способность смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием силы тяжести или в результате внешних механических воздействий. Удобоукладываемость смеси оценивается показателями подвижности или жесткости. Для подвижных смесей удобоукладываемость оценивается по величине осадки (под действием силы тяжести) стандартного конуса из данной смеси. ОК измеряется в см сразу после оканчания формования и последующего освобождения бетонного конуса от формы. Удобоук-сть жестких бет. см. хар-ся временем вибрирования в сек, необходимых для того, чтобы отформованная в виде конуса стандартных размеров бет. см. равномерно распределилась по высоте во внутреннем кольце и внешнем цилиндре спец. прибора – технического вискозиметра.

По удобоукладываемости все бет. см. разделяются:

П1(ОК 1…4 см) – форм. «плошмя» - фермы, ребристые плиты.

П2(ОК 5…9 см) – в формах с высотой до 1,5 м – балки

П3(ОК 10…15 см) – кассетный способ пр-ва (внутренние стеновые панели, перегородки)

П4(ОК 16…20 см) – сан.-тех. кабины, блок-комнаты

П5(ОК более 21 см) – особо сложные по конфигурации, высокой степенью армирования, а также вент. блоки

Ж1(5…10 сек) – изделия изгот виброштампами

Ж2(11…20 сек) – формуемые с пигрузом (плиты пустотного настила)

Ж3(21…30 сек) – вибропрессование (тротуарные, бордюрная плитки с пригрузом до 0,05-0,5 МПа)

Ж4(31…40 сек) – пригруз более 0,5 МПа

СЖ1,СЖ2,СЖ3(до 50, до 100, более 100 сек) – вибропресование с избыточным давлением более 1 МПа.

Отбор пробы. При разовой доставке пробу берут из средней части смеси. При непрерывном приготовлении или перекачке (подача насосом) за 5 минут в три приёма.Объём пробы: для определения ОК и жёсткости не менее трёх объёмов для последовательных определений.

Для изготовления образцов бетона для определения прочности и др. характеристик объём должен быть ≥ 1,2 объёма одной формы . Время от отбора пробы до начала определения характеристик не более 10 -15 мин. температура при этом не более 25°С. Отбор пробы осуществляют на месте формования конструкции.

ОК: протирают конус влажной тканью. Укладка смеси в три приёма по 25 штыкований(штыкуют стержнем длиной 1 м с d=16мм с гладкими закругленными концами), избыток смеси срезают. Съем конуса за 3…5 сек, замер осадки. Выполняют 2 определения из разных частей пробы. При этом ОК1,2 выполняют с точностью до 0,5 см. ОК1,2 =(ОК1+ОК2)/2 и округляют до см

Определение жёсткости . Определяют с помощью технического вискозиметра (прибор Вебе). Устанавливают на виброплощадку и закрепляют на ней.В цилиндр устанавливают стандартный конус, заполняют бетонной смесью. Снимают конус. Вибрируют до тех пор, пока в 2 отверстиях не появится цементное молоко. Эта продолжительность в секундах , если разница во времени не более 20 сек устанавливают как среднее арифметическое. Во всех определениях время отбора пробы не более 10 мин. Жёсткость определяется дважды на разных пробах смеси.

Вибрационные методы формования бетонных и железобетонных изделий, сущность и эффективность виброуплотнения бетона. Уплотнение на виброплощадках, вибронасадками и скользящими штампами, методом ударного воздействия ( шок - столы), вибропрессованием.

По условиям вибрирования различают:

- объёмное вибрирование ( станковое), которое осуществляют на виброплощадках или виброформах, подвергая воздействию и формы и бетон.

- глубинное вибрирование, которое осущ. с помощью либо глубинных вибраторов, либо вибровкладышей,

- вибрирование с поверхности либо ч/з борта форм с помощью навесных вибраторов , либо с помощью виброреек, вибронасадок, скользящих штампов;

- комплексное вибрирование, которое сочетает ранее приведенные варианты.

Дата добавления: 2016-03-05; просмотров: 1255;