Восстановление изношенных или замена дефектных сборочных единиц (узлов) и деталей

Восстановление деталей применяется при отсутствии запасных частей.

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь.

Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным.

При выборе метода восстановления необходимо учитывать стоимость восстановления и долговечность не только восстанавливаемой детали, но и детали, с ней сопряженной, т.к. износ сопряженной детали зависит от метода восстановления ремонтируемой детали.

Возможны следующие способы устранения повреждений детали:

1. Повреждения целостности деталей исправляется с помощью сварки и накладок.

2. Геометрическая форма и размеры деталей восстанавливаются с помощью наплавки, металлизации, электролитического наращивания металла, методом пластических деформаций и правкой.

Сварка

Для восстановления поломанных деталей применяют электродуговую сварку постоянным и переменным током.

Для сварки постоянным током используют сварочные генераторы, а для сварки переменным током – сварочные агрегаты с однофазным однопостовым трансформатором.

При сварке толстостенных деталей применяют прямую полярность (плюс – деталь, минус – электрод), чтобы обеспечить прогрев шва, а при сварке тонкостенных – обратную полярность.

Основными требованиями при сварке являются правильная подготовка швов, выбор соответствующих электродов и соблюдение принятой технологии.

Швы под сварку должны быть разделаны рубкой зубилами, фрезерованием, строганием и зачищены шлифовкой.

Электроды и присадочные материалы, применяемые для сварки, выбирают в зависимости от марки материала, из которой изготовлена деталь. Диаметр стержня и толщина покрытия электрода должны быть соразмерны толщине свариваемого шва. Возможно применение пучка электродов по два, три и четыре электрода.

Для снятия напряжений, появившихся в результате сварки, детали подвергают термообработке полностью или в зоне сварного шва. Режим термообработки зависит от размеров и форм детали и поврежденного участка. Термообработка улучшает структуру металла, снижает напряжения и предупреждает хрупкий излом в сварных швах.

Наплавка

Наиболее доступный и распространенный метод восстановления деталей. Процесс восстановления детали складывается из наплавки, отжига и механической обработки ее на номинальный размер.

Наплавкой наращивают на изношенной поверхности достаточный слой металла, прочность которого не меньше прочности металла восстанавливаемой детали. Наплавку выполняют на цилиндрических, плоских и фасонных поверхностях. Значительная толщина наплавляемого слоя достигается многослойной наплавкой.

Недостаток наплавки – коробление деталей вследствие возникновения напряжений, обусловленных местным нагревом детали. Во избежании коробления деталь нагревают до температуры 100 – 400 ºС. Кроме того, на цилиндрической детали валики накладывают обратноступенчатой сваркой, а на плоской детали – сваркой вразброс. После наплавки проводят термообработку.

Этот метод восстановления деталей применяют для стальных, чугунных, бронзовых, свинцовых деталей, а также для баббитовых вкладышей подшипников скольжения.

Длинные и тонкие валы наплавкой не восстанавливаются.

Металлизация

Металлизацией называется процесс нанесения расплавленного металла на поверхность изделий с помощью сжатого воздуха. Металл, расплавленный в металлизаторе, распыляется сжатым воздухом на частицы размером в несколько микрометров и в таком виде наносится на поверхность восстанавливаемой детали. Напыление осуществляется послойно, в результате чего металлизацией удается получать покрытия толщиной до 10 мм.

Подготовка поверхности детали при металлизации заключается в обезжиривании ее раствором каустической и кальцинированной соды и в обработке нанесением рваной резьбы (для повышения прочности сцепления напыляемого слоя с деталью).

После металлизации в напыленном слое содержится много окислов. Последующая обработка высокотвердого металлизированного слоя ведется резцами с твердосплавными пластинами.

Методы электролитического восстановления деталей

К электролитическим методами покрытия деталей относятся осаждение сплавов, хромирование, железирование, никелирование, меднение, цинкование и т.д. Чаще при восстановлении деталей в ремонтной практике находят применение хромирование и железнение. Максимальная толщина покрытия при хромировании может достигать 0,2 – 0,3 мм, а при железнении – 2 – 3 мм.

Хромирование повышает износостойкость детали благодаря твердости и износоустойчивости хрома. Хромированные поверхности обладают высокими антикоррозионными свойствами.

Недостатки хромирования: низкая скорость осаждения (24 – 50 мкм/ч) и плохая смачиваемость хрома маслами. Поэтому хромирование используется только при небольшом степени износа.

Железнение дает возможность получать толстые (до 3 мм) покрытия. Железнение применяется как самостоятельный метод восстановления детали, а также при создании подслоя для хромирования.

Детали перед железнением шлифуют или полируют. Цементованные или закаленные детали перед механической обработкой подвергают отжигу.

Метод пластических деформаций

Восстановление деталей при помощи пластических деформаций основано на способности детали изменять свою геометрическую форму без разрушения под действием внешних сил. Возможны следующие методы восстановления деталей: правка, осадка, раздача, обжим, накатывание и др.

Правку применяют для устранения изгиба, коробления, скручивания.

Этим методом восстанавливают валы, рычаги, кронштейны, шатуны.

Правку можно осуществлять с нагревом и без него. Нагрев уменьшает остаточные напряжения в металле, но одновременно может вызвать коробление детали и изменение структуры металла.

Для правки валов и других элементов конструкции используют винтовые скобы, домкраты, рычажные захваты и другие приспособления.

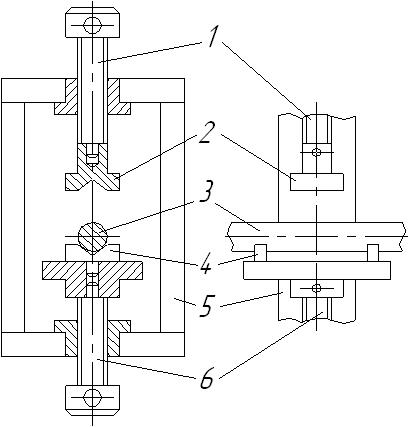

Рисунок – Пресс для правки валов

1, 6 – подвижные винты; 2, 4 – призмы; 5 - рама

При правке выпучин и вмятин в корпусах аппаратов и емкостей выправляемый участок нагревают. При этом соседние участки для увеличения жесткости могут быть усилены приваркой швеллеров. Выпучины правят ударами кувалды по медной подкладке в направлении от периферии выпучины к центру. Нагрев стенок из легированных сталей не допускается, т.к. он может привести к изменению структуры металла. При невозможности правки устанавливают заплату.

Обжим и раздачу используют для изменения размеров детали. Эти способы применимы только для восстановления мелких и тонкостенных деталей из пластических материалов. Кроме того, эти детали должны иметь простейшую геометрическую форму (втулки из цветных металлов, поршневые кольца и т.д.).

Обработка деталей на ремонтные размеры

Обработка на ремонтные размеры применяется для сопрягаемых деталей с целью восстановления посадки в соединении. При таком виде ремонта одна из сопрягаемых деталей обрабатывается для устранения следов износа, т.е. восстанавливается только качество и форма поверхности, а размер детали изменяется. Вторая деталь целиком изготавливается заново, но уже на новый размер, обеспечивающий проектную посадку в соединении.

В основном этот вид восстановления применяется для пары вал – втулка. При увеличении зазора в сочленении шейка вала протачивается для устранения эллипсности, удаления следов износа, а отверстие (втулка) изготовляется заново с меньшим, чем первоначальное, значением диаметра. Новые размеры деталей соединения отличаются от проектных (номинальных) значений и называются ремонтными.

Этот вид ремонта может применяться несколько раз при допустимом уменьшении диаметра вала на 10 % от его первоначального размера.

Разновидностью обработки на ремонтные размеры является способ дополнительных деталей. При большом износе сопрягаемых деталей между ними устанавливается дополнительная деталь.

В качестве дополнительных деталей применяются втулки, гильзы, кольца, зубчатые венцы, пластины. Обычно толщина устанавливаемой втулки или пластины значительно превышает величину износа детали, поэтому перед установкой дополнительной детали основная деталь обрабатывается по 6 – 9 классу шероховатости со съемом значительного слоя металла.

Условием надежной работы соединения после ремонта является обеспечение необходимого момента трения в посадке дополнительной детали, препятствующего ее проворачиванию или сдвигу. Для обеспечения этого момента трения соединение основной детали с дополнительной осуществляется напрессовкой, приваркой или установкой стопорных винтов.

После установки дополнительная деталь подвергается обработке под номинальный или новый ремонтный размер.

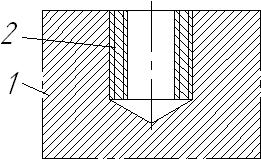

Рисунок - Установка ввертыша

1 – деталь; 2 – ввертыш

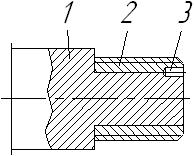

Рисунок – Установка резьбовой втулки на вал

1 – вал; 2 – втулка; 3 – стопорный штифт

Метод дополнительных деталей имеет следующие недостатки: снижает усталостную прочность восстановленных деталей, неприменим для восстановления тонкостенных деталей.

Дата добавления: 2016-03-04; просмотров: 4865;