Обработка древесины инструментом 3 страница

Распространенным дефектом горбатиков является недостаточная плотность сжатия его с ножом, отчего при ударах киянкой во время наладки рубанка горбатик съезжает с намеченного места. Для усиления сжатия следует либо сделать более широкой головку винта, либо подложить шайбу, под которой в опорной плоскости – постели придется сделать специальный вырез. Свинчивание горбатика с ножом проводят специальной отверткой с широким и тупым концом. Машинные отвертки даже больших размеров обычно малы и портят шлиц. Вместо отвертки можно использовать гаечный ключ 14‑17 мм, сделав на круглой шляпке винта две параллельные плоскости – лыски, либо вставив винт с шестигранной головкой. Ключ надежнее, и к тому же меньше занимает места. Если резьба в горбатике сорвана, исправить ее можно нарезкой увеличенного диаметра, или заваркой отверстия и нарезкой прежнего шага.

Конец горбатика следует слегка притупить ребром стамески. Стружка, ударяясь в притуплённый конец, выходит прямой, при остром горбатике стружка выходит кольцами, а строгание получается менее чистым.

Верхнюю плоскость горбатика, по которой скользит стружка, для качественной работы нужно содержать в чистоте. После строгания смолистых досок горбатик промывают растворителем.

При сборке двойного рубанка следует проверить положение концов рожков клина. Так как они опираются на выпуклую поверхность, под свисающие концы может набиваться стружка, мешая работе, поэтому их следует подрезать.

Столяру приходится подтачивать нож довольно часто, для чего рубанок приходится разбирать. При разборке его берут в левую руку так, чтобы большой палец, опущенный в леток, прижал бы клин с ножом, и затем бьют киянкой или молотком по его торцу или пробке, вставленной в задник рубанка (у фуганка – по пробке на верхней плоскости колодки). Такое же положение большого пальца должно быть и при подгонке выпуска ножа. При этом инструмент держат подошвой вверх, а молотком постукивают по хвосту ножа и клину снизу до получения нужного размера. Частое подколачивание разрушает дерево колодки и пробки, поэтому в центр заднего торца рубанка следует вставить металлическую пробку – грибок. Также заменяют и деревянную пробку фуганка. В этом случае при разборке инструмента можно пользоваться металлическим молотком, не опасаясь повредить колодку. Колодку, не имеющую металлического грибка, разбирают только при помощи киянки.

При изготовлении колодок своими силами их обычно склеивают по горизонтали из двух слоев древесины из заболонной части ствола. Можно склеивать и вертикально, но только из кусков одной породы. Одинаковые куски дерева склеивают сердцевиной внутрь. Для красоты, между основными слоями можно вставить тонкую прослойку цветного дерева или фанеру. Дерево должно быть твердой породы и полностью высушено. На подошву, как уже говорилось, идут клен, граб, яблоня; для маленьких рубанков – рябина.

Склеенную колодку со всех сторон обрабатывают фуганком так, чтобы в сечении был квадрат с точными прямыми углами (сторона квадрата для рубанка 65 мм, для фуганка – 80, для полуфуганка – 65 мм; длина соответственно 250, 700 и 500 мм). Затем на всех гранях точно расчерчивают сечение летка, выходной щели и производят вырубку. Для одинарных рубанков угол опорной плоскости ножа равен 45°, для двойных – увеличивается на толщину ножа, для шлифтика – на толщину ножа с горбатиком. Отсчет ведут по верхней грани колодки. Сначала вырезают переднюю четверть, а затем вставляют рожок и грибок. Особенно осторожно вырубают стружечную щель‑пролет. Предварительно следует просверлить два отверстия диаметром 4 мм по краям щели для гарантии от неосторожного выкола. Прорубив узкое сквозное отверстие в центре колодки, узкой мелкозубой пилкой вырезают опорные заплечики. (При обработке стамеской их очень легко отколоть неосторожным ударом.)

При пролете, превышающем указанные выше размеры, следует из твердого дерева сделать вкладыш. Вкладыш имеет пятиугольную форму и толщину 6…10 мм. Вначале изготовляют вкладыш, а затем по нему вырубают гнездо. Гнездо должно быть сделано точно и красиво. Вкладыш ставят на клей и забивают в гнездо. При этом он должен выступать за подошву на 2‑3 мм (для удобства подколачивания); затем его сострагивают заподлицо. Подгонять вкладыш к ранее вырубленному гнезду значительно трудней.

На рис. 5 показаны размеры деталей при самодельном выполнении рубанков из заготовок, а также необходимый для этого инструмент. Если изготовлять инструмент из колодок, которые могут быть склеены вертикальным швом посредине, то процесс изготовления точного летка упрощается, так как над половинкой можно работать пилой в стусле и не применять сквозного долбления. После выделки летка колодку склеивают под обжатием.

Ручки фуганков и полуфуганков следует обработать рашпилем, куском стекла, шкуркой и покрыть лаком. Если ручка мешает при наладке ножа, ее нужно либо уменьшить в передней части, либо отодвинуть. Обычно ручки вставляют в паз, имеющий сечение типа «ласточкин хвост» (так называемый «наград»), по которому можно двигать ручку, и закрепляют ее шурупом. Фуганки с пониженной задней частью имеют лучшее распределение усилий при работе и поэтому удобнее. Ручка у этих моделей не мешает наладке ножа.

Ножи рубанков и фуганков затачивают под углом 30° на круглом камне, затем правят на оселке. Для облегчения правки затачивание следует проводить на камне диаметром 10‑15 см, тогда фаска получится вогнутой. Правке на оселке подвергается в этом случае лишь задняя и передняя части фаски. Так как правка проводится вручную, то неизбежно покачивание ножа, приводящее к образованию горба в том случае, когда фаска ровная. Горб замедляет правку, так как приходится снимать металл по всей плоскости фаски, что увеличивает угол резания. При вогнутой фаске горба не образуется, перетачивание ножа на круглом камне приходится делать реже, а правка на оселке легче. При правке нож держат под углом 30°, прижимая указательным пальцем левой руки режущий конец к камню, и совершают вначале круговые, а затем Х‑образные движения на себя, чтобы камень снимал металл по всей кромке. При вогнутой фаске точность опирают ножа на камень легче ощущается пальцем.

При выработке оселка следует его выправить на ровном корундовом камне. Оселок должен быть не очень широким, чтобы при правке нож выходил за его край, иначе режущая кромка будет вытачиваться дугой. Образовавшийся заусенец стачивают, прижимая плоскость ножа обратной стороной к оселку. Хорошо наточенный нож должен резать волос на руке.

Для одной колодки можно иметь два‑три ножа. Стоимость их невелика, а заранее наточенные ножи уменьшат нежелательный перерыв в строгании.

Металл ножей рубанков, поступающих в продажу, в целом удовлетворительного качества, но при затачивании на механическом точиле требуется осторожность. Даже при небольшом отпуске (появлении синего цвета) сталь делается излишне мягкой. Закалить заново нож рубанка практически невозможно – его поведет.

Наилучшими являются наварные ножи, у которых на мягкое основание напаяна пластина качественной стали. Такой нож легко точить, так как твердой является лишь узкая часть фаски. Изготовление наварного ножа – несложное дело. В пластинке мягкой стали, соответствующей размерам и толщине ножа, выстрагивают паз, в который оловянным припоем впаивают пластинку (кусок ножовки, фрезы по металлу из стали Р‑9 или подобной ей). Так как усилия резания действуют в одном направлении с прижатием режущей кромки к основанию и торцу паза, такая оловянная пайка достаточно прочна. Имеющиеся в продаже рубанки с твердосплавным ножом предназначены для обработки очень твердых материалов – пластика, ДСП. Такой нож точат на специальном зеленом камне – карбиде кремния или алмазном бруске. Обычный электрокорунд только засаливает фаску, не снимая металла.

Назначение плоскостных рубанков с широкими ножами – обработка больших плоскостей.

Шерхебель служит для грубой обдирки поверхности доски после распила и снятия толстого слоя древесины. У него нож имеет дугообразную режущую часть. Строгают шерхебелем наискось к продольной оси доски.

Одинарный рубанок служит для обработки поверхности, имеющей следы пилы или шерхебеля, а также для чистого неответственного строгания.

Двойной рубанок – главный инструмент для чистого строгания и должен давать почти зеркальной гладкости поверхность. Мнение, что наибольшую чистоту дает фуганок, – неверно.

Фуганок и полуфуганок дают выровненную прямолинейную поверхность. После фуганка следует пройти поверхность двойным рубанком с минимальным выпуском ножа и горбатиком, почти вплотную (0,2‑0,3 мм) придвинутым к режущей кромке.

Выбор фуганка или полуфуганка при строгании определен размерами детали. Считают определяющим размер в полторы длины инструмента. Кроме того, фуганок, имеющий большую массу, легче срезает торцы и сучки нежели полуфуганок или рубанок.

Шлифтик, укороченный рубанок (рис. 6,1) с более круто (.50°) или косо поставленным двойным узким ножом (35 см), служит для зачистки задиров, свилеватых мест, сучков. Дает очень тонкую стружку. Так как промышленностью не выпускается, то может быть заменен двойным рубанком повышенной точности или изготовлен самим мастером.

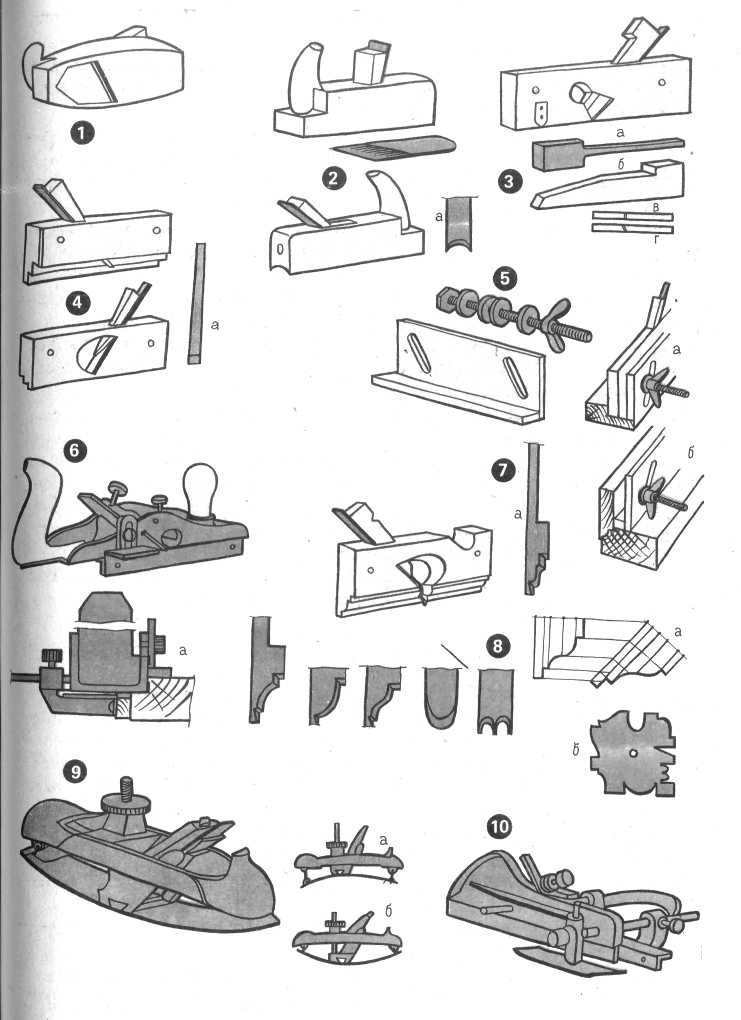

Рис. 6. Рубанки специального назначения

1 – шлифтик с косым ножом; 2 – цинубель: а – нож цинубеля; 3 – зензубель: а – нож; б – клин; в – прямой зензубель (вид снизу): г – то же, косозубый; 4 – отборник (четверочник): а – нож; 5 – переставной универсальный упор: а, б – способы применения; б – универсальный отборник: а – схема действия (разрез) ; 7 – калевка: а – нож; 8 – ножи калевок: а – схема расчерчивания профиля; б – калевочный шаблон; 9 – горбач универсальный: а – подъем для выпуклой детали; а, б – формы установки подошвы; 10 – шпунтубель малый металлический

Похож по внешнему виду на рубанок – цинубель (рис. 6,2), имеющий нож почти перпендикулярный подошве (75°) с зубчатой кромкой. Он служит для выравнивания плоскостей и подготовки пласти досок и щитов под оклеивание. При перекрестном строгании цинубелем снимаются все выпуклости. Им можно обрабатывать свилеватые и задиристые места, а также разрыхлять поверхность сучка перед строганием двойным рубанком. Отлакированный фанерный шпон, наклеенный на хорошо процинубленную плоскость, дает прямолинейный точный блик. При отсутствии заводского ножа для цинубеля его можно сделать самому. Он состоит из пластинки с упором и накладкой на винтах. Под накладку вставляют соответствующие по размеру куски металлорежущих пилок.

Итак, из сказанного можно определить набор рубанков для столярных работ: это шерхебель (может быть стальным), одинарный рубанок, два двойных рубанка (один для самой тонкой работы), полуфуганок, фуганок, цинубель. Для торцевания следует иметь металлический двойной рубанок. Для острагивания широких изогнутых плоскостей желательно иметь горбач с переменной кривизной подошвы.

Несколько слов нужно сказать о рубанках малых размеров, также необходимых в комплекте. Завод им. Воскова выпускает маленькие рубанки, как одинарные так и двойные. Они нужны для обработки тонких и относительно непрочных деталей небольшого размера, когда большой инструмент может повредить деталь.

Помимо упомянутых рубанков общего плоскостного строгания следует иметь специальные – для фигурной обработки выемок и кромок.

Инструмент для профильного строгания (рис. 6). Для прямоугольной обработки кромок, выборки и разработки четвертей служат четверочник, или отборник, и зензубель. Если к зензубелю с прямым ножом приделать на винтах с одной стороны подвижную щеку, а с другой – подвижный упор, то таким инструментом можно и выбирать и разрабатывать четверти с обеих сторон заготовки, вдоль по слою, чего отборник делать не может. Завод им. Воскова выпускает такой универсальный инструмент, могущий заменять шерхебель (с постановкой другого ножа). К боковому упору его следует привинтить деревянную рейку, для чего имеются отверстия под шурупы. Рейка облегчит скольжение.

Отборник в большинстве случаев может быть заменен шпунтубелем – инструментом для выемки узких пазов. Чтобы выбрать четверть, проходят шпунтубелем с пласта и ребра. Шпунтубель небольшого размера (выбирающий пазы от 2 до 6 мм) с вставными ножами трех размеров по ширине также продается в магазинах (выпускает его также завод им. Воскова); он вполне пригоден для обработки небольших столярных изделий. Большой шпунтубель с деревянными или металлическими винтами предназначен для белодеревных работ и строгания больших деталей (полы, двери). Нужно сказать, что он выбирает паз недостаточно чисто.

Для столяра интерес может представлять «наград», или косозубый зензубель (его не нужно путать с зензубелем, имеющим косо поставленный нож, как и специальный торцовочный рубанок, служащий для обработки прямоугольных четвертей в сучках и торцах). Наградом обрабатывают выемки – пазы типа «ласточкин хвост», применяемые для задвигающихся крышек пенального типа. Нож награда точат по двум сходящимся в остром углу (70°) кромкам. Наград должен быть максимально узким – не более 12 мм.

Все эти инструменты имеют обычно деревянные колодки, иногда поступающие в продажу в виде черновых заготовок. Практически это самодельный инструмент. Задача мастера – подогнать нож к опорной плоскости, подогнать клин и разделать отверстие для выхода стружки. В колодке зензубеля отверстие (раковина) – сквозное, в колодках отборников и калевок (похожих на отборник, только с фасонным концом ножа и соответствующим профилем подошвы) отверстие разделывается на одну сторону.

Длина клина в зензубельной колодке должна быть такой, чтобы Нижний конец прижимал широкую часть ножа, иначе он будет вибрировать. Для большей плотности прижатия середину клина подрезают так, чтобы опора у него приходилась на нижний конец и верхнюю часть у входа в колодку. Конец клина скашивают на две стороны для рассечения стружки. В очень узких колодках, где нож четверочника не проходит в клиновое гнездо, можно воспользоваться ножом зензубеля, сточив бока лопатки до нужного размера.

В колодках отборников нож достаточно прочен и клин может не выходить в стружечное отверстие (раковину), а если выходит, то конец его обрезают по форме отверстия.

Покупая колодки зензубеля или отборника для переделки их на калевку, нужно выбирать прямослойные, а также те, у которых минимальная ширина щели на подошве, так как при разработке профиля щель значительно увеличится, что в свою очередь, уменьшит чистоту строгания. Профиль в нижней части обрабатывают скоблилкой – стальной твердой пластинкой, имеющей необходимый профиль. Бели предножевая щель получилась все же слишком широкой, под резец следует подклеить фанерку.

После установки ножа и клина на торцах колодки вычерчивают профиль калевки. Первоначальную выборку излишков дерева в профиле делают циркулярной пилой, шпунтубелем, четверочником или зензубелем. Затем выступающие углы сострагивают малым рубанком или тем же зензубелем, после чего работают фигурной скоблилкой, выпиленной заранее по железному профилю из стальной пластинки и закрепленной в деревянном бруске‑колодке. Чтобы скоблилкой не выбрать лишнее, следует сбоку колодки струбцинками прикрепить металлическую линейку, которая будет служить упором для скоблилки.

После выполнения профиля затачивают нож. Использовать скоблилку как шаблон нельзя, так как профиль режущей кромки более вытянут. Его форму определяют чертежом на основе формы скоблилки. Вытачивают профили тонкими наждачными кругами, заправленными куском карборунда по кривой профиля, и надфилями. Для проверки правильности кромки ножей следует сделать металлический (алюминиевый или латунный) шаблон. Он будет всегда служить для проверки формы при перетачивании ножа. Кроме набора калевок необходимо иметь и набор шаблонов. Выточенный на механическом точиле нож подправляют вручную фасонными камнями всухую, а бруски типа «арканазас» (порода твердого камня) – на машинном масле. Для правки применяют также деревянные палочки с наклеенной на них абразивной пылью. Фасонные камни серого цвета имеются в продаже. Для широких профилей калевочные колодки делают из шерхебельных и рубаночных колодок. Здесь следует выбирать те, в которых ножевая щель имеет наклон передней стенки, параллельной плоскости опоры ножа. Если передняя стенка щели вертикальная, то для калевки придется делать глубокий косой вкладыш.

Нужно сказать, что заготовлять калевки впрок нецелесообразно: их следует изготовлять под четко определившийся профиль, тем более, что в зависимости от характера изделия размеры профилей меняются.

Так, для мебели и больших рам сечение профиля от 12 до 50 мм, для шкатулок, полочек и мелких рамок 5‑6 мм.

Профилей можно придумать очень много, но их можно свести к комбинации двух, трех, а в сочетании с прямоугольными четвертями получается бесконечное разнообразие.

Таким образом, столяру следует иметь: зензубель прямой, оборудованный щекой и упором, наград и две‑три калевки. Наград легко может быть сделан из зензубеля с косым ножом, поступающего в продажу.

Для точности и удобства работы целесообразно иметь единый переставной упор, представляющий собой две дощечки из твердого дерева. На одной имеется бортик. В дощечках сделаны косые прорези. Болты диаметром 6‑8 мм с барашками и промежуточными гайками позволяют сжимать эти дощечки‑щечки вместе с инструментом. Сделав во всех колодках одинаковые отверстия на одном расстоянии, можно переставлять упор с одного инструмента на другой.

С помощью такого упора можно получить не только ограничители, фиксирующие положение рубанка во время работы, но и дополнительные варианты профилей. Например, из полувалика – четвертной вал, из гуська – вал и т. п.

При изготовлении небольшого количества профильных деталей вполне можно обходиться без калевок, используя скоблилки разных форм. Скобление ведется путем сглаживания предварительно выбранного шпунтубелем или отборником упрощенного профиля, аналогично тому как было описано для профиля калевок. Скоблилки делают из обломков фрез или пил, обрабатывая их на наждачных кругах и алмазными надфилями. Чтобы скоблилку было удобнее держать в руке, делают ручку из куска дерева, имеющего пропил и винтовой сжим с барашком.

Чрезвычайно важным инструментом, обеспечивающим чистоту обработки поверхности, является цикля. Это кусок стальной пластинки трапециевидной формы размером 10…12×7…9 см и толщиной 0,7‑0,8 мм, с прямолинейными или слегка скругленными сторонами. Плоско и чисто заточенное ребро такой пластинки развальцовывается на обе стороны так, чтобы получился заусенец. Развальцовывание делается сильным нажатием круглым полированным стальным стержнем диаметром 10‑12 мм на угол ребра) Циклю при этом зажимают в тиски. При грубой заточке ребра заусенец оставляет риски на поверхности детали.

Хорошие цикли получаются из обрезков ручных столярных ножовок и поперечных пил. Цикля снимает очень тонкую стружку – тоньше папиросной бумаги. Ею счищают бумагу при наклеивании фанерного шпона, очищают поверхность под отделку. Цикли, поступающие в продажу, также могут быть использованы в столярном деле. Но они хуже. Для циклевания больших плоскостей циклю заделывают в станке с винтовым зажимом.

Инструмент для пиления (рис. 7). Ручные пилы, применяемые в столярном деле, разделяются на две группы: с натянутым полотном – Лучковые с ненатянутым жестким полотном – ножовки.

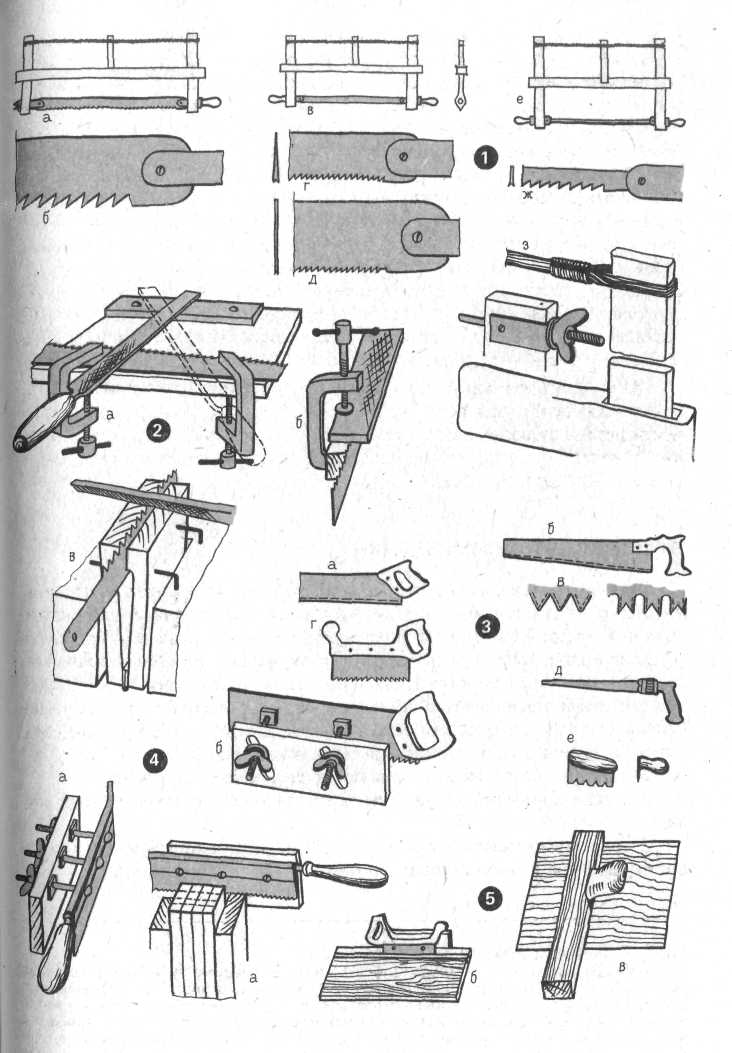

Рис. 7. Столярные ручные пилы

1 – лучковые пилы: а – маховая (общий виц); б – форма зуба; в, г – основная мелкозубка; д – полотно шипорезки; е, ж – выкружная пила; з – приемы устройства тетивы; 2 – выстрагивание полотна: а – утонение обуха; б – выравнивание зубьев; в – точение зубьев в пильных клещах; 3 – ножовки: а – прямая с высокой ручкой; б – крупнозубая раскройная; в – вицы зубьев ножовки; г – награцка; д – курковка; е – фанерная пилка; 4 – упор‑ограничитель для ножевых пил: а – для шлицовки; б – для обушковой прямой ножовки; 5 – приемы, пиления с ограничителем: а – шлицовкой с упором; б – наградкой; в – резка шпона по линейке

Ножовки могут иметь упрочняющие детали в виде обушков и спинок из согнутой вдоль полоски металла. Большинство пил, поступающих в продажу, как лучковых в деревянных или металлических станках, так и ножовок, для точных столярных работ непригодны. Это – инструмент для плотницких и хозяйственных работ и в редких случаях для белодеревных. Пользоваться им можно лишь для чернового раскроя и заготовки. Главный недостаток пил – крупный зуб, в то время как столярная пила должна иметь «мышиный зуб» – мелкий и частый с шагом 2‑3 мм.

Основным инструментом для пиления как долевого, так и поперечного у столяров‑краснодеревщиков являются лучковые пилы. Их нужно иметь четыре штуки: большую маховую (длина станка до 90 см с зубом 4‑5 мм) для раскроя досок вдоль волокон, две мелкозубые пилы в укороченных станках по 60 см (одну для общих работ, другую – шило резку с шириной до 5 см и более толстым полотном) и пилу выкружную с высоким укороченным станком.

Укороченные станки удобнее держать в руках, отчего работа выходит точнее. У купленных лучковых пил станки переделывают, укорачивая распорку и переклепывая проушину на обрезанном полотне. По сравнению с магазинными станками лучковых пил, станки, которые мастера изготовляют для себя, характеризуются большей шириной стоек и распоркой, имеющей по концам проушины, а не вилку. Проушина делает станок устойчивее и прочнее, а уширение стоек уменьшает их выгибание от натяжения тетивы. Иногда тетиву заменяют стальным прутом с резьбой на конце и барашком, опертым на шайбу. Это избавляет от щеколды.

Тетиву изготовляют из крученого пенькового шпагата толщиной 3‑4 мм. Количество нитей шпагата берется таким, чтобы скрутка получилась толщиной в палец (8‑10 нитей). Это обеспечит ровное и сильное натяжение всех нитей.

Более тонкая скрутка, встречающаяся у неопытных столяров, держит неровно, шпагат часто рвется и станок расшатывается. Шпагат закручивают закруткой – щеколдой слева направо, а в местах примыкания к стойкам плотно обматывают тонкой леской на 2‑3 см в длину, и обмазывают скрутку лаком, чтобы она держалась прочно, тогда при соскакивании щеколды и раскручивании шпагат не свалится со станка.

После работы скрутку нужно ослабить, чтобы не растягивать полотно и не подвергать нагрузке стойки. Если этого не делать, то стойки, обычно изготовляемые из березы или бука, станут со временем дугообразными. Для большей прочности рекомендуется также виток к витку обмотать леской и концы распорки у проушины, примыкающие к стойке. При долблении проушины в распорке необходимо обеспечить точность направлений отверстий и, плотность посадки стоек с боковых сторон, так как даже самый малый перекос недопустим.

Стойки должны входить в проушину от руки без качания. При перерезании отверстия в распорке по ширине следует сделать вклейку и затем снова расчистить до нужного размера под стойку. По длине отверстие проушины вырезается больше ширины стойки на 2 мм. В стянутом станке стойки должны быть перпендикулярны распорке. Если имеется наклон внутрь, необходимо подложить полоску из фанеры или твердой кожи.

Также плотно должны сидеть и колки – ручки, к которым прикрепляется полотно. В натянутой пиле поворот ручек должен быть затруднителен. Плотность посадки может быть получена либо изготовлением новых колков, либо вставкой уплотняющей полосы металлической фольги, жести и т. п.

Станок после наладки следует зачистить стеклом, зашкурить и покрыть масляным лаком. Особо следует обработать места стоек, охватываемые ладонью, – скруглить все ребра и тщательно зачистить.

Шипорезка характеризуется большей шириной и толщиной полотна, при работе ее полотно должно быть достаточно жестким и не уводиться в сторону из‑за сучков и косослоя. Сечение его приблизительно 60…40×0,8 мм, в то время как у основной пилы – 20×0,5 мм. Шипорезку можно сделать из большой ножовки, обрезав полотно и переточив зубья на прямоугольные или наклонные.

Из ножовок столяры‑краснодеревщики применяют курковку – узкую пилку, с толстым полотном, наградку, которой прорезают несквозные пазы в щитах и широких досках, фанерную пилку для поперечной и косой прямолинейной резки шпона. Не мешает иметь и широкую ножовку с высокой ручкой, позволяющей перерезать щиты и широкие доски в тех случаях, где лучковая пила не может действовать из‑за распорки и выступающих вниз стоек.

Очень удобна для мелкой и точной работы слесарная пилка – шлицовка с прямоугольными мелкими зубьями. Применяя ее с приспособлениями (упоры, ограничители), можно делать пропилы и прорези в ответственных местах точно и качественно. В ряде случаев она может заменить станочную круглую фрезу.

Деревянные детали пил‑ножовок изготовляют из березы, бука, толстой фанеры, иногда текстолита. Особое внимание следует уделять креплению полотна к ручке. Для этой цели следует использовать заклепки с шайбами или винты и трубчатые гайки, утапливаемые в ручку. Недопустимо крепить болтами, с выступающими наружу гайкой и головкой.

При вставке полотна в прорезь ручки его целесообразно. смазать клеем – эпоксидным или БФ‑2. Ручки необходимо зачистить и залакировать – они не будут наминать мозолей.

Форма зубьев определяет характер работы пилы. Равнобедренные зубья служат для поперечного пиления, прямоугольные – для смешанного (вдоль и поперек); наклонные – только для продольного. Равнобедренные зубья точат в разноточку с разных сторон через один так, что на зубе образуется с двух сторон фаска с острой режущей кромкой. Прямоугольные и наклонные зубья точат перпендикулярно полотну по обеим граням, так что образуется острая вершина, скалывающая волокна наподобие долота. Пилы с равнобедренными зубьями разводят на половину или треть толщины полотна (общая ширина прорези получается равной приблизительно полуторной толщине полотна). Мелкие зубья, как прямоугольные, так и наклонные, не разводят.

Для раскроя сырого материала на маховой пиле делается развод также на 1/3 толщины полотна. Обычно отсутствие развода вызвано тем, что столяры имеют дело с совершенно сухим материалом, размеры пропила относительно невелики и опасности зажима полотна нет. Кроме того, мелкий зуб развести очень трудно.

Разводят зубья пил до затачивания, отгибая верхнюю половину зуба. Целиком отгибать зуб нельзя – он сломается. Разводки различных конструкций поступают в продажу; при их отсутствии можно разводить клещами. Излишне отогнутые зубья выправляют легкими ударами молотка. Полотно без развода дает чистое начало реза и его легче вести по разметке. Это очень важно, особенно при запиливании шипов и проушин. Торцевые – поперечные отпилы все равно отрабатываются окончательно рубанком.

Чтобы уменьшить трение полотна о пропил, полотно выстрагивают, т. е. утоняют его от режущей кромки к обуху. Выстрагивание проводят напильниками, с двух сторон, положив полотно на ровную плиту. Чтобы обеспечить равномерность снятия металла, на той же плите параллельно укрепляют металлическую пластинку в два‑три раза более толстую, чем полотно. Опирая конец напильника на эту пластинку, обеспечивают наклон напильника и равномерное снятие металла. Срезка металла полотна идет от обуха к режущей кромке. За несколько проходов перекрестной работы напильником с двух сторон получается равномерное утонение. Затем полотно шлифуют шкуркой, прижатой к ровной металлической болванке.

Из‑за работы с твердой древесиной зубья столярной пилы приходится довольно часто подтачивать. Для облегчения и повышения качества этой работы необходимо сделать пильные клещи. Они представляют собой две соединенных петлей доски с планками – бортиками на свободных концах. Предназначенное для точения полотно устанавливается между этими бортиками, а сами клещи зажимаются в тиски. Чтобы полотно не скользило вниз, в стенках клещей просверливают отверстия на таком расстоянии от верхнего края с губками, при котором зубья пилы выйдут на 0,5 см выше губок клещей. В эти отверстия вставляют металлические штифты, служащие опорой полотна. Так как у мастера небольшое количество пил, то и отверстий будет немного. Вытачивают зубья после их выравнивания – срезки вершин до одного совершенно прямолинейного уровня. Выравнивают зубья напильником. При неровной линии концов зубьев пила будет прыгать в пропиле.

Прямоугольные и наклонные зубья следует подтачивать либо надфилем с крупной насечкой либо бархатным напильником. Надфиль сделан из более качественной стали и служит дольше. Надфиль с очень мелкой насечкой не годится. Также непригодны для затачивания столярной пилы ромбические напильники, рассчитанные на значительно более крупные зубья.

Хотя подтачивание ведется под прямым углом к полотну, следует все же делать заточку через один зуб, а затем перевернуть пилу и выточить оставшиеся пропущенные. При этом имеет смысл несколько наклонять напильник к плоскости полотна до 75‑80°, получится разноточка, при которой образуется наружная режущая кромка помимо вершины. Такой пилой легче работать. Если же точить с одной стороны, то из‑за образовавшихся односторонних заусенцев пилу будет немного уводить с линии разметки в сторону.

Сталь современных пильных полотен, в основном хорошая, легко точится и сохраняет остроту при длительной работе. При покупке следует проверить отсутствие винта и остаточной деформации: скрученное в кольцо полотно должно распрямиться без остатка.

Дня изготовления укороченного полотна пилу обрезают на точильном камне (разрубить ее зубилом или разрезать ножовкой довольно трудно), отверстие пробивают бородком, предварительно раскалив пилу, так как холодная – треснет. Затем переклепывают проушину и срезают на том же камне зубья на 2/3. Получившиеся трапеции разрезают затем на два или три зуба. Для разрезки могут быть использованы надфили или узкие камни, которые необходимо заправлять каждый раз после затупления куском карборунда. Можно использовать тонкие вулканитовые диски. Главная задача этой работы – выбрать металл из промежутков между зубьями. После того как зубья намечены их вытачивают напильниками в обычном порядке. На одно полотно вдет 3‑4 напильника. Окончательная правка делается надфилем с мелкой насечкой. Этот процесс уменьшает количество рисок на поверхности зуба, он аналогичен правке ножа рубанка на оселке. Полированные таким образом зубья дольше служат.

Дата добавления: 2016-02-11; просмотров: 1115;