Обработка древесины инструментом 5 страница

По поведению заусенца можно судить о качестве металла. Если заусенец долго не отламывается, а перегибается со стороны на сторону – металл мягкий, жало будет быстро тупиться. Если заусенец хрупкий, значит металл – сухой, жало будет крошиться и также быстро затупится. Если заусенец отламывается не сразу, а лишь будучи подточенным – сталь хорошая. Хорошо отшлифованная фаска сияет и чем это сияние ярче – тем лучше сталь.

Затачивая новый инструмент, нужно придерживаться указанных размеров углов заточки, а не ориентироваться на фаски черновой заготовки. Рекомендуется в листе дюралюминия или латуни сделать угловые вырезки с круглым отверстием в вершине угла, которые будут служить шаблоном.

Точить инструмент следует в специальном месте, удаленном от верстака, так как отходы, получаемые в процессе точения, пачкают дерево. Особенно аккуратно нужно обращаться с маслом и керосином, оставляющими трудноудалимые следы.

Столярные верстаки (рис. 12). Заниматься столярным делом сколько‑нибудь квалифицированно без верстака нельзя.

Рис. 12. Верстаки, верстачные доски и их детали

1 – съемные верстачные доски: а – переставной упор; б – привод торцевого упора; в – доска с ляпухами; г – боковой эксцентриковый зажим; д – устройство упора; 2 – стол‑верстак: а – металлический упор; б – деревянный упор с гребенкой; в – выдвижной упор‑поддержка; г – щеколда; д – устройство подвижного верстачного упора на металлических полозках; е – то же, на деревянных; 3 – верстачная доска с торцевым переставным эксцентриком; 4 – верстачная доска с четвертью и вставными упорами: а – для торцевания; б – для тонких деталей

Основное назначение столярного верстака – зажать деталь так, чтобы ее нельзя было вынуть рукой. В этом его отличие от плотницкого верстака, снабженного только ляпухами – упорными бобышками с клиновидным вырезом, в которые обрабатываемая деталь упирается одним концом.

Обрабатывать незакрепленную деталь – значит обязательно ее испортить. Наилучший, конечно, верстак профессиональный, и, если имеется возможность такой верстак установить, для этого не стоит жалеть усилий. Для небольших по объему столярных работ верстак может быть меньшего размера, типа школьного (1,6 м вместо 2,2 м при ширине 60 см). Верстак может быть выполнен без переднего бокового зажима, который вполне может быть заменен столярными тисками, имеющимися в продаже. Это уменьшит его ширину. На рис. 12 показан верстак, заделанный под крышку письменного стола. При работе его поднимают на нужную высоту с помощью выдвижных ножек, подкладок и т. п.

Самая важная деталь верстака – торцевой зажим. Это массивная рама‑упор, приводимая в движение толстым прочным винтом, завернутым в неподвижную гайку, прикрепленную к доске верстака снизу. Рама‑упор выполняется из твердой породы – дуба, березы, бука.

По оси рамы‑упора в верстачной доске проделывают ряд квадратных отверстий, в которые вставляют квадратные костыли с плоской боковой пружиной, фиксирующей за счет трения выход костыля из уровня доски. Без пружин костыли будут проваливаться и это затруднит закрепление толстых и особенно длинных деталей. В подвижной раме‑упоре делают одно отверстие для костыля. При отводе упора назад, образуется щель, в которой вертикально зажимают детали при распиловке, вырезке шипов и проушин. Длинные доски зажимают с помощью тисков или струбцин, кромки можно острагивать держа рубанок на боку, торца верстачной доски имеется откидывающаяся щеколда, в которую упирается деталь при поперечном ее перепиливании. Винт верстака обычно делают из металла с ленточной прямоугольной крупной резьбой для ускорения перемещения и зажима детали. Вороток винта должен быть удален от торца подвижной рамы, иначе при его вращении рука будет задевать за раму и может быть повреждена.

Верстачную доску склеивают из брусков совершенно сухого дерева. При сосновой доске по линии костылей следует вклеить брус твердой породы, в котором и делают для них отверстия. Доску скрепляют клиньями и стягивают болтами, утопив гайки и головки с последующей заделкой гнезд деревянными вставками. Доска профутовывается точно в плоскости и покрывается со всех сторон горячей смесью олифы и скипидара, а затем масляным лаком. Минимальная толщина верстачной доски 40 мм. Подвижная рама вяжется открытым шипом «ласточкин хвост» или ящичным. Нужно обращать особое внимание на прочность деталей и плотность соединений.

Костыли либо цельные, либо пустотелые из квадратных труб с заваренным верхним концом 25×28 мм, либо деревянные с металлической гребенкой. Упорная часть костыля должна иметь наклон к плоскости верстака (80‑85°). Можно изготовить верстак и без передвижного рамного упора, сделав устройство лишь для перемещения продольного заднего костыля. Это значительно упрощает устройство верстака и, кроме того, дает возможность, используя червячный переход, получить вращение сбоку, что также экономит место.

Вместо зажима детали с торцов передвижным упором или рамой с костылем можно закреплять деталь боковым обжатием с помощью кулачка‑эксцентрика, зажимающего посредством упора, переставляемого в ряды отверстий в верстачной доске по ширине детали; так, кстати, устроены английские верстаки. Деталь упирается дальним концом в костыль или гребенку, а с левой стороны – в подвижную рейку – упор. Чтобы не повредить правую кромку детали кулачком, под него помещают прокладку из дерева или мягкого металла. Такой зажим надежен и меньше требует времени на закрепление и снятие детали. Эксцентрик можно применить и для торцевого сжатия.

Вертикальный зажим досок для запиливания шипов или проушин осуществляется здесь с помощью струбцин. При постоянном рабочем месте нужно предусмотреть гнездо или нишу для установки механической пилы или деревообрабатывающего станка заподлицо с верхней плоскостью верстака. Это облегчит обработку длинных деталей и сделает работу точнее.

Съемную верстачную доску делают при невозможности иметь настоящий верстак. Ее укладывают на крепкий стол с обязательным упором передней части в стену и прикрепляют к доске стола посредством небольших струбцин, для которых в ней должны быть сделаны гнезда. Такое положение доски обеспечит ей устойчивость при работе.

Гребенки или костыли в Этом случае делаются короткими, по толщине доски. В передней части доски могут быть сделаны прорези внаград для заведения в них разного рода стусел и упоров, необходимых при строгании. По правой кромке доски желательно иметь плоскую четверть шириной 80 мм для работы фуганком и рубанком на боку. Глубина четверти 5 мм, по толщине щечек летка. В этом случае нет опасения повредить борт четверти ножом рубанка. Для строгания тонких деталей упор делают из плексигласа: это гарантирует сохранность острия ножа при соскакивании рубанка с детали. Ширина верстачной доски около 30 см, толщина – 4‑5 см, длина – около 2 м.

Для обработки очень тонких и узких деталей требуются приспособления, которые обеспечивали бы фиксацию детали без опасения сломать ее. Такими приспособлениями являются разные уголки с упорами, прикрепляемые также струбциной к верстаку. В уголках размещают штапики, мелкие и длинные раскладки и т. п. Можно прикреплять деталь гвоздиками в задний торец, забивая их наискось ниже верхней плоскости, чтобы не повредить рубанка.

Размер детали может быть меньше расстояния между сдвинутыми крайним костылем верстака и костылем подвижной рамы. Поэтому следует иметь бобышки, которые компенсировали бы разницу между длиной детали и межкостыльным расстоянием. Очень мелкие детали закрепляют на кусках досок, приклеивая их к плоскости доски через газету или с помощью сдвижной контурной рамки, высота которой не мешает обработке детали. Доски и рамки зажимают как обычно.

По окончании обработки стамеской приподнимают деталь, газета расслаивается и затем ее очищают циклей. На рис. 12 показаны различные приспособления к верстакам и верстачным доскам, а также положение детали и инструмента в них.

Следует сказать, что как в ручном, так и в заводском столярном деле половина усилий приходится на изготовление приспособлений, обеспечивающих точную и качественную работу. На это не стоит жалеть труда, так как приспособление – это тот же инструмент, и чем обширнее его набор, тем меньше труда придется затрачивать в дальнейшем.

В зависимости от размера обрабатываемой детали и ее формы меняются приспособления и инструмент, т. е. меняется и процесс работы. Короткая доска обрабатывается иначе, чем тонкая длинная рейка. Поэтому описание процессов работы будет ориентироваться также на размер и форму детали.

Обработка древесины инструментом

Общие положения. Прежде чем начать описание собственно столярных работ, в результате которых получаются готовые под отделку изделие или деталь, поговорим о черновой заготовке. Сущность ее заключается в отрезании и черновом острагивании кусков дерева по размерам с соблюдением необходимого припуска на дальнейшую обработку.

Припуск должен быть тем больше, чем грубее инструмент и чем больше дефектов имеет поверхность. Очевидно, под обработку шерхебелем нужно дать наибольший припуск, несколько меньший под обработку рубанком и т. п.

При отпиливании крупнозубой ножовкой опасность откола в конце пропила увеличивается, менее четко начало реза, чем при работе с мелкозубой пилой. Следовательно, уже при заготовочных операциях нужно думать какой инструмент выбрать. Немаловажно и количество отходов При заготовке образуется наибольшее количество стружек, опилок, обрезков. Так, сантиметровый излишек по толщине можно отрезать пилой, можно сострогать шерхебелем, рубанком. При строгании получится большой ворох стружек, придется подтачивать инструмент; при гашении немного опилок и дощечка, годная для дела.

Наиболее удобна для обработки деталь, размер которой допускает однократный проход инструмента. Это определяется размахом рук и размерами инструмента. Например, долото или стамеску подбирают по размеру гнезда, острагиваемые бруски, если возможно, нарезают длиной 70‑90 см, пилу выбирают такую, чтобы не делать встречного пропила и т. д.

Имеется несколько правил, соблюдение которых организует работу и избавляет от многих ошибок.

Первое правило – вести разметку деталей только по начисто или почти начисто обработанной заготовке (бруску, доске). Это означает, что прежде чем пилить заготовленные бруски или доску на детали, их нужно начисто острогать по всем сторонам с соблюдением углов и профилей. Неверным будет, например, при изготовлении рамки нарезать куски приблизительно по размеру сторон и затем их острагивать и профилировать по отдельности. Нужно обработать до конца брусок суммарной длины и затем уже разрезать его на куски с учетом обработки углов. То же следует сказать об изготовлении коротких деталей. При нарезании их из выделенной по профилю длинной заготовки – работа получится точнее и аккуратнее.

Второе правило заключается в том, что все операции, проводимые одним инструментом, должны делаться до конца по всей партии заготовок. Так, при изготовлении ящика следует прострогать все заготовки стенок, дна, затем вырезать все шипы пилой, затем вырубить долотом гнезда для шипов. Это, во‑первых, экономит время на переналадке инструмента и приспособлений и, во‑вторых, также способствует точности работы.

Третье правило – это партионная заготовка деталей: все однотипные детали, равные или близкие по сечению, материалу и характеру обработки нужно делать сразу на все изделие. Например, при заготовке тех же ящиков следует изготовить все боковые стенки, затем задние, затем передние и, наконец, днища. Не следует изготовлять сперва целиком один ящик, затем другой.

Четвертое правило особенно важно для столяра с недостаточным опытом. Оно заключается в том, что обработку деталей предмета всегда нужно начинать с наименее видной его части. Так, для выдвижного ящика передняя лицевая стенка должна выполняться последней. При изготовлении шкатулки последней нужно обработать верхнюю крышку, а нижние детали корпуса – вначале.

Это связано с тем, что профессиональные навыки и приемы вырабатываются только посредством опыта: чем больше опыт – тем лучше работа. Поэтому иногда полезно изготовить пробный узел или деталь, особенно в тех случаях, когда есть опасность загубить кусок ценного дерева. Такая проба полезна при изготовлении предметов, у которых все части на виду, – полочки, рамки.

Уяснив перечисленные правила, можно приступать к обработке заготовок столярным инструментом.

Строгание наиболее широко применяется в столярном деле. Оно делится на черновое, в результате которого снимаются с поверхности дерева следы пилы или топора, и чистовое, после которого деталь получает гладкий вид и заданные размеры.

При любом строгании, особенно при черновом, когда снимается толстый слой дерева, необходимо определить направление волокон, чтобы не строгать взадор. Определяют это осмотром (волокна должны выходить на поверхность в направлении движения инструмента, т. е. от столяра) либо пробным строганием, если волокна не видны.

При строгании взадор шерхебелем могут получиться отщепы столь глубокие, что заготовка будет испорчена. Черновое строгание выполняют при больших припусках (до 5 мм) шерхебелем, при малых (1‑2 мм) – рубанком с одним ножом. Шерхебелем строгают наискось к продольной оси доски или бруса. Выпуск ножа 2‑2,5 мм. В широких досках при переходе за линию сердцевины, а также в косослойных половина доски может оказаться с иным выходом волокон, поэтому следует либо перевернуть доску, либо строгать на себя. При наличии сучков, около которых волокна всегда образуют завиток, выпуск ножа должен быть минимальным, а сам нож очень острым, иначе могут появиться глубокие выколы и отщепы, из‑за которых придется снова снимать толстый слой дерева по всей поверхности. Не рекомендуется строгать шерхебелем узкие бруски и кромки, так как здесь трудно заметить границы, и брусок будет перестроган.

После шерхебеля строгание ведется рубанком с одним ножом. Выпуск ножа от 0,5 до 0,7 мм вначале, а к концу строгания – 0,3‑0,5 мм. Как только поверхность будет выровнена (не останется следов шерхебеля или пилы), ее проверяют на глаз или с помощью угольника. Наиболее частыми погрешностями бывают завалы у краев доски, седлообразные выемки и винтообразность. Выступающие части сострагивают до тех пор, пока плоскость не станет ровной. В изогнутых досках вначале сострагивают выступающие концы, затем горб в середине.

При нетренированном глазе можно проверять ровность плоскости Двумя брусочками, положенными на концы доски. Если брусочки параллельны, значит плоскость выровнена и можно приступать к чистовому строганию. Короткие доски проверяют ребром рубанка.

Начисто строгают инструментом с двойным ножом: длинные детали – фуганком или полуфуганком, короткие – рубанком. Нужно сказать, что чистовое выравнивание детали лучше делать длинным инструментом, так как легче удержать его подошву на плоскости. В неопытных руках строгание рубанком, инструментом коротким, обычно приводы к завалам по краям доски. Строгать точно рубанком с двойным ножом удается лишь после приобретения достаточного навыка.

Перед началом работы налаживают нож и горбатик, так как от выпуска ножа и расстояния от конца горбатика до режущей кромки зависит чистота строгания. Нож должен выходить на 0,1‑0,3 мм за подошву, а горбатик находиться на расстоянии 0,5‑1,5 мм. Для волокнистых твердых пород горбатик помещают ближе к кромке ножа. Чем меньше выпуск и чем ближе горбатик, тем поверхность ровнее. Но в начале строгания требуется все же больший выпуск ножа и отодвинутый горбатик иначе строгать будет утомительно.

Выглаживание проводится рубанком с двойным ножом с минимальным выпуском ножа и близко поставленным к режущей кромке горбатиком. В чистом строгании роль горбатика особенно велика. Выпуск ножа за подошву рубанка – около 0,1‑0,2 мм. В этом случае рубанок снимает тонкую полупрозрачную стружку, а поверхность получается блестящей и гладкой.

Если рубанок прыгает, это означает, что либо затупился нож, либо горбатик подвинут слишком близко, либо под него набилась стружка.

Все изложенное имеет лишь общий характер. В каждом отдельном случае следует попробовать ту или иную постановку режущих частей инструмента, тем более, что на работу влияет и ширина стружечной щели, и состояние подошвы перед ножом. Указанные размеры действительны при идеально настроенном рубанке. Ни в коем случае нельзя для ускорения обработки высовывать нож более чем на 0,3 мм: толстая стружка портит подошву инструмента. Выпущенный нож должен просматриваться ровной ниточкой; перекос устраняют подколачиванием его задника вбок. Можно определять выпуск ножа и другим способом. Положив инструмент на гладкую доску, слегка подбивают нож вниз по средней части задника и пробуют, зацепляет ли он поверхность доски. Как только нож начал цеплять, зажимают клинок и пробуют стружку. При хорошей стружке остается выправить лишь перекос (если о есть).

Фугование и выглаживание сучковатых досок, оставляемых как лицевые, необходимо проводить очень осторожно и острыми ножами держа рубанок несколько наискось к направлению строгания, а в задиристых местах прострагивают на себя, чтобы не поворачивать деталь. Иногда бывает целесообразно пройти сучок цинубелем, который разрушит поверхность, но благодаря крутизне ножа не сделает отколов и задиров. Затем рубанком нужно очистить шероховатость и сучок выйдет гладким. Поворот рубанка наискось уменьшает угол резания и сопротивление материала. У некоторых мастеров для строгания таких мест имеется рубанок с косопоставленным ножом, а также шлифтики с более крутым и узким ножом, который соскребает дерево, а не срезает его. фуганком, который из‑за большой длины не поворачивают, выглаживают сучки после цинубеля.

Выровненная плоскость является базовой. От нее ведется отсчет и измерение. Базовую плоскость прочерчивают простым карандашом волнистой линией. (Химический карандаш применять нельзя!) После этого обрабатывают смежную плоскость под прямым углом. Сначала это совсем не простое дело, .так как рубанок или фуганок обязательно скашивается на сторону и прямой угол не выходит. Здесь не нужно торопиться и срезать толстую стружку, что бывает соблазнительно при узкой кромке и остром инструменте. Можно увлечься выравниванием и перестрогать заготовку.

При строгании кромок можно к подошве рубанка прижать пальцем небольшой точный прямоугольный брусок. Он обеспечит ровное положение инструмента относительно пласти. Прижимая этот брусок одновременно к доске и рубанку, ограничивают таким образом боковой наклон инструмента.

Как только получен прямой угол, кромку также отмечают карандашом. Дальнейшую разметку проводят с помощью рейсмуса и угольника, опирая их на базовые плоскости. Для наглядности обработки на кромке можно снять фаску до черты рейсмуса. Острагивая плоскость таким образом все время можно проверять толщину снимаемого слоя. При обработке кромок фаской следует применять направляющий угольник, вырезанный круглой пилой из цельного дерева либо склеенный из двух реек. Угольник укрепляют гвоздями или струбцинами на необходимых высоте и расстоянии от кромки доски, что обеспечивает устойчивое наклонное положение инструмента.

При выстрагивании фигурной рейки или галтели криволинейного профиля по краю доски излишек дерева выбирают шпунтубелем или зензубелем, сглаживают по возможности рубанком, а затем обрабатывают калёвкой. Выстрагивание профилей ведут, начиная с дальнего конца, с отступом назад. Это облегчает строгание, так как инструмент забирает стружку, утончающуюся к концу, и уменьшает опасность отколоть или отщепить дерево. Профиль при этом выходит чище. При строгании фасонных профилей нож всегда должен быть острым, а выпуск его – минимальным. Большой выпуск обязательно приведет к порче работы.

Выстрагивание четверти или профиля начинают без нажима. Лишь когда профиль четко обозначится и появится уверенность, что инструмент не свернет с намеченной линии, можно усилить нажим. При обработке кромок четвертей инструмент соскальзывает с доски вбок, так как отжимается волокнами. Поэтому нужно либо, продвигая его, прижимать одновременно к вертикальной кромке четверти, либо установить параллельно кромке ограничитель в виде отфугованного бруска.

Очень тонкие и длинные детали как прямоугольные, так и профильные выстрагивают в уголках или четверти верстачной доски, имеющей высоту, равную нестрогающей части подошвы рубанка (по ширине щечек летка).

Получение одинаковых деталей в большом количестве при обычно строгании с опорой на верстак или подкладную доску затруднительно из‑за необходимости слишком частой проверки. Следует сделать специальное стусло – корыто с бортиками, на которые будут опираться края инструмента. Высота опорных брусков – бортиков равна толщине обрабатываемой детали. В таких стуслах, например, изготовляют рейки для столярных щитов.

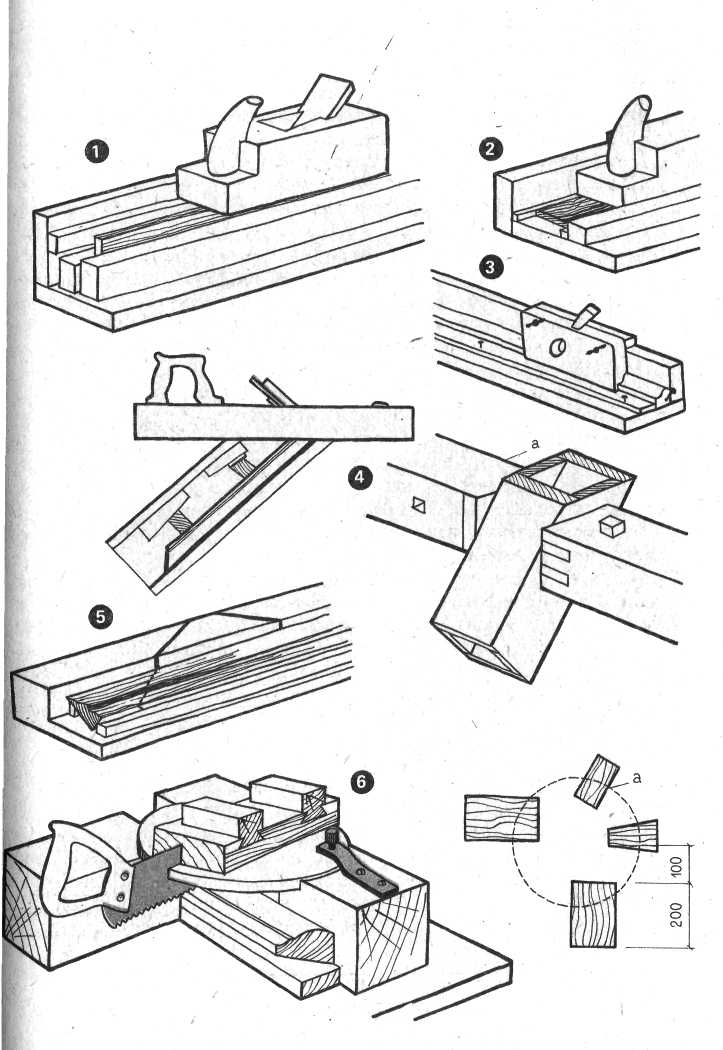

Рис. 13. Обработка деталей в уголках и стуслах

1 – уголок строгания ребер линеек; 2 – то же, для строгания пласти; 3 – то же, для профильного строгания; 4 – коробовое стусло для застрожки усов; 5 – уголковое стусло для запиливания усов; б – поворотное стусло для разноугольной запиловки: а – схема размещения опорных бобышек стусла

Всякого рода ограничители движения инструмента убыстряют работу при большом количестве однотипных деталей (раскладок, окантовок). При выработке профиля в середине доски ограничители обязательны. Если их нельзя прикрепить к поверхности гвоздиками, то следует приклеить, а затем сострогать.

При выборе четвертей отборником, зензубелем или шпунтубелем боковая вертикальная кромка четверти остается лохматой, так как волокна в этой кромке не срезаются, а выдираются. Поэтому ее приходится обрабатывать, поворачивая инструмент на 90°. Это следует учитывай и выстрагивать четверть, отступя от риски окончательного размера тем, чтобы можно было обработать другую кромку.

Чтобы получить гладкую вертикальную кромку, сбоку колодки отборника заподлицо с боковой плоскостью приделывают тонкий нож. Кончик ножа выступает за подошву и отрезает волокна, которые затем легко отделяются. Четверть выходит чистой и гладкой.

Очень маленькие штапики (до 4 мм в поперечном сечении) делают из заготовки, имеющей вид линейки, остроганной с двух плоских сторон и с одного ребра. Отрезают штапики с помощью выпущенных и плоско заточенных иголок рейсмуса с двух сторон. После этого кромку линейки профуговывают и отрезают вновь. При необходимости профилировать такой мелкий штапик, работу проводят скоблилкой на ребре этой линейки, а затем уже отрезают рейсмусом. Обработка рубанком отрезанных тонких палочек обычно приводит к их поломке.

Фугование кромок тонких и широких дощечек, предназначенных для склеивания в щитки, выполняют собрав их в пачки, стянутые струбцинами, или на боку, уложив дощечку на верстачную доску с четвертью или на специальную подкладную доску. Кромка обрабатываемой дета ли должна свешиваться за край подкладной доски.

Чтобы не тратить время на придание параллельности кромкам дощечек, предназначенных для склеивания в щиток, их следует подобрать приблизительно по ширине щитка, с учетом направления годовых колец (в смежных дощечках дуги годовых колец должны быть направлены в разные стороны), и прочертить сторону карандашом. Затем их нумеруют по краю у торца. При этом линии стыков могут остаться и косыми. Складывают дощечки, называемые делянками, гармошкой: первую со второй, третью с четвертой задними сторонами, где нет карандашной черты, выравнивают пачку на ровной плоскости ребрами с одной стороны и зажимают струбцинами.

Рис. 14. Стусла для обработки деталей

1 – щитовой столик с воротком для вырезания круговых деталей и профилей: а – порядок обработки профиля; б – крепление ножа в воротке; 2 – стусло для торцевого резания брусков; 3 – стусло для резки каповых дощечек; 4 – стусло для торцевания кубиков; 5 – уголок для застрагивания фасок

После этого отфуговывают выровненные ребра всей пачки, а затем, выровняв рубанком ребра противоположной стороны, также их профуговывают совместно. При этом не имеет значения, что дощечки имеют непараллельные кромки. Разобрав пачку, раскладывают дощечки нечетными концами вверх, четными – вниз. Склеенный в таком порядке щиток будет иметь параллельные наружные кромки с внутренними косыми склейками.

Подобным образом удобно изготовлять щитки из тонких делянок, выпиленных из небольших по размеру стволиков ценных декоративных пород дерева.

Обработке тонких, мелких и длинных деталей нужно уделить особое внимание. Этот род работы наиболее распространен при отделке деревом интерьеров и устройстве встроенной мебели (станок, панелей, пристенных скамей и т. п.). Здесь плоские щиты приходится обивать раскладками в местах переходов, сопряжений и стыков, и этих раскладок требуется очень много. В этом случае нужно максимально использовать электрическую гашу не только для раскроя, но и для частичного выбора профиля. Для этого к столику пилы прикрепляют ограничители, фиксирующие положение тонкой детали относительно зубьев.

При строгании особое внимание следует уделять остроте ножа инструмента и четкости его формы (для профильных деталей). Не нужно жалеть время на его подтачивание и шлифование, так как с тупым ножом профиль выходит лохматым, часто ломаются детали (из‑за повышенных усилий при обработке) и больше времени идет на последующую отделку шкуркой и шлифование.

При строгании тонкие длинные детали крепят гвоздями за скошенный ближний конец. Обрабатывать их лучше полуфуганком, колодка которого передней частью будет прижимать деталь и не даст ей выпучиться. Обязательны приспособления, обеспечивающие устойчивость детали при обработке – укладка их в пазы уголков и подкладных досок, ограничители и т. п.

Строгание коротких деталей вдоль волокон имеет также свою специфику. Длинная деталь покойно лежит на верстаке будучи уперта даже одним концом, короткая – требует зажима с обоих торцов. Если короткую деталь неудобно зажать с двух сторон, то ее можно прихватить гвоздиками, прибив их наискось через торцы, так, чтобы при строгании нож рубанка их не задевал. Обработку рубанком очень короткой доски приходится делать практически на весу, так как до начала строгания задняя часть его свешивается, а после короткого прохода свешивается Передняя часть рубанка. Чтобы избежать завала, движение рубанком Должно напоминать движение доски качелей – с большим нажимом в середину. Если же это не выходит, то короткую деталь следует вырезать из середины длинной, но такой прием говорит о недостаточной квалификации мастера и ведет к перерасходу материала. Подобный же горб с завалом по концам получается и при неумелой работе напильником.

Завал недопустим, когда приходится припасовывать готовые изделия, например ящик и крышку к нему. Уменьшить завал можно, применив фуганок с подкладными брусками, равными по высоте обрабатываемой детали. Опираясь на эти подкладные бруски передней и задней частями, фуганок точно острагивает короткую деталь, укрепленную в средней режущей зоне инструмента. При выравнивании лицевых плоскостей рубанком из‑за провеса (несовпадения по уровню) в изделиях, уже связанных в углах шипами разного рода, необходимо соблюдать осторожность, чтобы не зацепить плоскость поперечной примыкающей нижней детали.

Строгание поперек горизонтальных волокон обычно приводят к их вырывам и поверхность получается шершавой. Поэтому в углах следует держать рубанок по направлению диагонали угла, выпуск ножа должен быть наименьшим, а сам нож – очень острым.

Строгание торцов и полуторцов (полуторцом называется косой срез доски) аналогично строганию коротких заготовок и также требует отсутствия какого бы то ни было завала, поскольку торцы либо выходят на лицевую плоскость, либо подвергаются склеиванию с такой же гладкой поверхностью.

При строгании торцов (поперек вертикальных волокон) нож встречает большее сопротивление, чем при строгании вдоль, поэтому рубанок следует держать косо по направлению к линии строгания, как при строгании сучков. Торцевание можно выполнять на боку (если заготовка зажата горизонтально) и при обычном положении инструмента (если заготовка зажата вертикально). Во втором случае легче проверять правильность строгания угольником и ребром рубанка. В первом случае для проверки приходится освобождать заготовку, поэтому некоторые мастера обработку на боку не признают достаточно надежной.

Наиболее частым дефектом при торцевании является откалывание задней кромки. Чтобы этого избежать, либо подкладывают скошенный с торца брусок, плотно прижатый к кромке торцуемой доски заподлицо с ее торцом, либо торцуют от краев к середине, снимая затем получившуюся в центре торца «горбушку». Можно срезать с противоположной стороны фаску по линии разметки и строгать с одной стороны.

Торцевание обеспечивает окончательные чистовые размеры, поэтому малейшее отклонение от них и дефекты работы здесь недопустимы. Требуются острый инструмент и постоянная проверка угольником или ерунком. Выпуск ножа – минимальный. Целесообразно обрабатывать одновременно торцы противоположных и симметричных деталей. Торцевание мелких деталей желательно проводить, связав их в плотную пачку, но лучше отторцованную длинную заготовку разрезать на мелкие брусочки круглой мелкозубой пилой.

Дата добавления: 2016-02-11; просмотров: 2013;