Понятие о базировании. Классификация баз.

В общем случае базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495—76). Применительно к проектированию или сборке под базированием понимают придание детали или сборочной единице требуемого положения относительно других деталей изделия. При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Для выполнения технологической операции требуется не только осуществить базирование обрабатываемой заготовки, но также необходимо обеспечить ее неподвижность относительно приспособления на весь период обработки, гарантирующую сохранение неизменной ориентировки заготовки и нормальное протекание процесса обработки. В связи с этим при установке заготовок в приспособлениях решаются две различные задачи: ориентировка, осуществляемая базированием, и создание неподвижности, достигаемое закреплением заготовок. Несмотря на различие этих задач, они решаются теоретически одинаковыми методами, т. е. посредством наложения определенных ограничений (связей) на возможные перемещения заготовки (механической системы) в пространстве.

Все база классифицируются по следующим признакам:

1) по назначению различают: конструкторские, основные и вспомогательные, технологические и измерительные

2) По количеству лишающих свойств: Центровочные, направляющие, опорные, двойные направляющие, двойные опорные.

3) По характеру проявления: явные и скрытые

В общем случае базой называется поверхность, линия или точка детали, по отношению к которой ориентируются другие детали изделия или другие поверхности данной заготовки при их конструировании, сборке, механической обработке или измерении. По своему назначению и области применения в машиностроении базы подразделяются на конструкторские, измерительные и технологические, используемые при сборке или при механической обработке.

Конструкторская база — это база, используемая для определения положения детали или сборочной единицы в изделии (ГОСТ 21495—76). В обычной практике конструкторской работы конструкторской базой называется поверхность, линия или точка детали, по отношению к которым определяются на чертеже расчетные положения других деталей или сборочных единиц изделия, а также других поверхностей и геометрических элементов данной детали.

Конструкторские базы подразделяются на основные и вспомогательные. Основной называется конструкторская база, принадлежащая данной детали или сборочной единице, используемая для определения ее положения в изделии. Конструкторская базапринадлежащая данной детали или сборочной единице, используемая для определения положения присоединяемого к ней изделия называется вспомогательной базой (ГОСТ 21495—76).

Измерительной базой называется поверхность, линия или точка, от которых производится отсчет выполняемых размеров при обработке или измерении заготовок, а также при проверке взаимного расположения поверхностей деталей или элементов изделия (параллельности, перпендикулярности, соосности и др.).

При использовании в качестве измерительных баз материальных поверхностей изделий проверку производят обычными прямыми методами измерения; при использовании геометрических элементов (биссектрис углов, осевых линий, плоскостей симметрии и других условных или «скрытых» баз) измерительные базы материализуются с помощью вспомогательных деталей (штырей, пальцев, натянутых струн, отвесов), оптических установок (коллиматоров) и других устройств.

Технологическая база — это база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (ГОСТ 21495—76).

Технологической базой, используемой при сборке, называется поверхность, линия или точка детали или сборочной единицы, относительно которых ориентируются другие детали или сборочные единицы изделия.

Технологической базой, используемой при обработке заготовок на станках, называется поверхность, линия или точка заготовки, относительно которых ориентируются ее поверхности, обрабатываемые на данном установе.

В качестве технологических баз используют также разметочные линии и точки, нанесенные на материальные поверхности заготовок для выверки положения последних относительно устройств станка, определяющих траекторию движения режущих инструментов.

По особенностям применения технологические базы, используемые при механической обработке, подразделяются на контактные, настроечные ипроверочные.

Контактными базами называются технологические базы, непосредственно соприкасающиеся с соответствующими установочными поверхностями приспособления или станка.

При обработке заготовок по принципу автоматического получения размеров требуемую точность можно обеспечить сравнительно легко посредством настройки станка относительно контактных технологических баз заготовки или соприкасающихся с ними опорных поверхностей приспособлений.

Настроечные базы. Для осуществления настройки станка относительно определенных поверхностей заготовки необходимо, чтобы эти поверхности занимали на станке при смене заготовок неизменное положение относительно упоров станка, определяющих конечное положение обрабатывающего инструмента. К таким поверхностям относятся опорные поверхности заготовки, что и предопределяет широкое их использование в крупносерийном производстве в качестве опорных технологических баз. Такими же поверхностями являются поверхности, образуемые на заготовке при данном установе и связанные с другими обрабатываемыми поверхностями непосредственными размерами.

Проверочные технологические базы. При обработке заготовок в условиях серийного и единичного производства, а также при сборке точных соединений и машин широко используются проверочные базы.

Проверочной базой называется поверхность, линия или точка заготовки или детали, по отношению к которым производится выверка положения заготовки на станке или установка режущего инструмента при обработке заготовки, а также выверка положения других деталей или сборочных единиц при сборке изделия.

ИСКУССТВЕННЫЕ ТЕХНОЛОГИЧЕСКИЕ БАЗЫ

Если конфигурация заготовок не дает возможности выбрать технологическую базу, позволяющую удобно, устойчиво и надежно ориентировать и закрепить заготовку в приспособлении или на станке, то прибегают к созданию искусственных технологических баз. К категории искусственных технологических баз относятся также такие технологические базы, которые в целях повышения точности базирования обрабатываемой заготовки в приспособлении предварительно обрабатываются с более высокой точностью, чем это требуется для готового изделия по чертежу.

- правило шести точек;

При установке заготовок на опорные точки приспособлении каждая из опорных точек реализует одну одностороннюю связь в пограничной конфигурации, т. е. обязательно дополняется силой (сила тяжести или прижима).

При этом под «опорной точкой» подразумевается идеальная точка контакта поверхностей заготовки и приспособления, лишающая заготовку одной степени свободы, делая невозможным ее перемещение в направлении, перпендикулярном опорной поверхности.

Шесть наложенных двусторонних позиционных связей обеспечивают заданную ориентировку тела относительно системы координат 0ХУ2 и фиксирование тела в данном положении.

Правило шести точек. Для полного базирования заготовки в приспособлении необходимо и достаточно создать в нем шесть опорных точек, расположенных определенным образом относительно базовых поверхностей заготовки.

- полное и неполное базирование;

Полное базирование - лишение заготовки 6 степеней свободы

Неполное базирование применяют там, где необходимо сохранять степень свободы для совершения необходимых технологических действий(например закрепление заготовки на токарном станке)

- принципы совмещения и постоянства баз.

При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий.

При совмещении технологических, конструкторских и измерительных баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Если технологическая база не совпадает с конструкторской или измерительной базой, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских и измерительных баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз {не считая смены черновой базы).

Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих технологических баз, от которых производилась обработка поверхностей.

Обеспечение точности на этапе установки. Обеспечение точности на этапе наладки станка. Сущность процесса настройки. Способы настройки. Погрешность настройки. Суммарная погрешность обработки.

СОСТАВЛЯЮЩИЕ ОБЩЕГО РАССЕЯНИЯ РАЗМЕРОВ ЗАГОТОВОК

Рассеяние размеров обрабатываемых заготовок вызывается многочисленными случайными факторами различного характера, оказывающими свое воздействие па отдельные элементы технологической системы одновременно и независимо друг от друга. По своему происхождению эти факторы могут быть объединены в определенные группы, вызывающие свою долю общего рассеяния размеров.

Рассеяние размеров, связанное с видом обработки (мгновенное рассеяние). Каждому виду обработки, осуществляемому на определенном оборудовании, свойственна своя величина рассеяния размеров, характеризуемая полем о)м рассеяния.

Однако и внутри данного вида обработки значение <»м изменяется в зависимости от конструкции, типоразмера и состояния станка (т. е. от его точности и жесткости). Развитие конструкции станков и появление их новых типоразмеров могут вызвать переоценку установившихся представлений о рассеянии размеров при данном виде обработки.

Рассеяние размеров, связанное с видом обработки, не остается постоянным и в продолжении обработки партии заготовок, а изменяется в зависимости от состояния режущего инструмента. В начале (начальный износ инструмента) и в конце (интенсивный катастрофический износ и разрушение инструмента) обработки партии заготовок поле рассеяния  и

и  " больше, чем

" больше, чем  в середине обработки партии (рис. 2.17, б).

в середине обработки партии (рис. 2.17, б).

Рассеяние размеров в каждый данный момент времени (мгновенное рассеяние) определяется факторами, не зависящими от нагрузки (зазором в подшипнике шпинделя, неравномерностью процесса резания) и оказывающими влияние на нагрузку (колебаниями припусков на обработку, колебаниями твердости обрабатываемого материала).

Каждый ыз факторов, влияющих на мгновенное рассеяние размеров, проявляет свое действие независимо друг от друга и изменяется как случайная величина, формируя поле мгновенного рассеяния

Каждый ыз факторов, влияющих на мгновенное рассеяние размеров, проявляет свое действие независимо друг от друга и изменяется как случайная величина, формируя поле мгновенного рассеяния  .

.

Рассеяние размеров, связанное с погрешностью установки. При установке заготовки на станке для обработки методом автоматического получения размеров достигаемая точность размеров зависит от положения измерительной базы заготовки относительно режущего инструмента.

Колебание положения измерительной базы заготовки является причиной возникновения погрешности установки  , вызывающей рассеяние

, вызывающей рассеяние  размеров. Значение

размеров. Значение  складывается из погрешностей базирования

складывается из погрешностей базирования  , закрепления

, закрепления  и приспособления

и приспособления

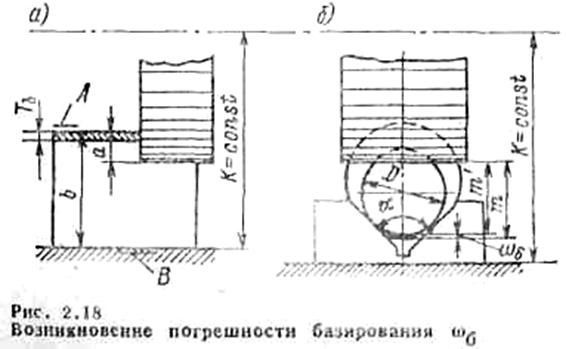

Погрешность базирования. При установке заготовки в приспособлении в ряде случаев возникает погрешность базирования  , связанная с несовпадением измерительной (плоскость А) и технологической (плоскость В) баз (рис. 2.18, а) или вызванная особенностями формы опорных поверхностей заготовки и установочных элементов приспособления

, связанная с несовпадением измерительной (плоскость А) и технологической (плоскость В) баз (рис. 2.18, а) или вызванная особенностями формы опорных поверхностей заготовки и установочных элементов приспособления

(рис. 2.18, б). Погрешность базирования (поле рассеяния размеров вследствие по грешности базирования) можно определить как разность предельных расстояний измерительной базы заготовки относительно установленного на размер инструмента.

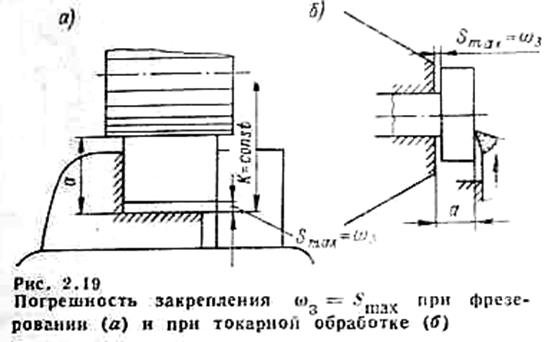

Погрешность закрепления.При закреплении заготовки в приспособлении во многих случаях происходит ее перемещение (выжимание из приспособления), приводящее к появлению зазора S между базирующей поверхностью заготовки и соответствующей установочной поверхностью приспособления, по отношению к которой производится настройка станка (рис. 2.19). Изменение перемещения заготовки при ее закреплении в приспособлении вызывает рассеяние размера а с полем рассеяния  , определяемым в большинстве случаев экспериментальным путем.

, определяемым в большинстве случаев экспериментальным путем.

Погрешность закрепления

Погрешность закрепления  зависит от конструкции и состояния зажимного устройства приспособления и от направления усилия зажима. Наименьшая погрешность закрепления, связанная с выжиманием заготовки из приспособления, достигается при направлении зажимного усилия перпендикулярном технологической установочной базе. Однако и в этом случае погрешность закрепления не равна нулю в связи с неточностью базирующих опорных поверхностей заготовок и наличием контактных деформаций поверхностей стыка.

зависит от конструкции и состояния зажимного устройства приспособления и от направления усилия зажима. Наименьшая погрешность закрепления, связанная с выжиманием заготовки из приспособления, достигается при направлении зажимного усилия перпендикулярном технологической установочной базе. Однако и в этом случае погрешность закрепления не равна нулю в связи с неточностью базирующих опорных поверхностей заготовок и наличием контактных деформаций поверхностей стыка.

Погрешность приспособления.При установке и закреплении заготовки в приспособлении ее положение относительно инструмента может оказаться неточным из-за погрешности изготовления и сборки самого приспособления (например, погрешности установочных элементов приспособления, его делительных устройств), его износа и неточности установки приспособления на станке. Для различных приспособлении значения перечисленных погрешностей изменяются в пределах 0,005—0,02 мм, и, суммируясь как случайные величины, образуют общую погрешность приспособления.

При однократном применении одноместного приспособления (обработка партии заготовок при одной настройке станка или небольшом числе настроек) погрешность приспособления вызывает систематическую погрешность обработанной заготовки и во многих случаях может быть скомпенсирована при настройке станка. В этом случае при расчете общей погрешности установки погрешность приспособления можно не учитывать.

При применении многоместных приспособлений, приспособлений-спутников на автоматических линиях, большом числе приспособлений-дублеров погрешности приспособлений в процессе настройки станков скомпенсированы быть не могут и оказывают свое влияние на общее рассеяние размеров обрабатываемых заготовок как случайные величины с полем рассеяния  .

.

Общая погрешность  установки слагается из всех перечисленных составляющих и определяется в соответствии с правилами суммирования случайных величин по формуле:

установки слагается из всех перечисленных составляющих и определяется в соответствии с правилами суммирования случайных величин по формуле:

Рассеяние размеров, связанное с погрешностью настройки.

Погрешность настройки станка  изменяется как случайная величина в результате воздействия погрешности регулирования шРеГ положения режущего инструмента и отдельных узлов станка относительно установленного инструмента и под влиянием погрешности измерения

изменяется как случайная величина в результате воздействия погрешности регулирования шРеГ положения режущего инструмента и отдельных узлов станка относительно установленного инструмента и под влиянием погрешности измерения  пробных заготовок, по которым производится настройка станка.

пробных заготовок, по которым производится настройка станка.

Погрешность положения режущего инструмента на станке определяется точностью используемых при настройке регулировочных средств (лимбов, индикаторов, миниметров, упоров и др.). При упрощенных расчетах точности обработки  можно принимать равной цене деления регулировочного устройства или предельной погрешности мерительного инструмента, с помощью которого регулируют положение режущего инструмента. Точность установки требуемого положения отдельных узлов станка (например, стола фрезерного станка по высоте относительно положения шпинделя) относительно установленного режущего инструмента зависит от конструкции к состояния станка и определяется по его характеристикам.

можно принимать равной цене деления регулировочного устройства или предельной погрешности мерительного инструмента, с помощью которого регулируют положение режущего инструмента. Точность установки требуемого положения отдельных узлов станка (например, стола фрезерного станка по высоте относительно положения шпинделя) относительно установленного режущего инструмента зависит от конструкции к состояния станка и определяется по его характеристикам.

Общее (суммарное) рассеяние размеров заготовок и общая погрешность обработки. Суммарное поле общего рассеяния размеров партии заготовок. обработанных на настроенном станкепо методу автоматического получения размеров, выражается формулой  ;

;

Численные значения величин, входящих в формулу (2.42), определяются для конкретных условий выполнения операции по фактическим значениям полей рассеяния или приближенно по справочным, литературным и статистическим данным. По статистическим данным величина поля рассеяния вида обработки  сом составляет: для средних револьверных станков — 0,016—0,039 мм; токарных — 0,013— 0,036 мм, круглошлифовальных — 0,004—0,017 мм.

сом составляет: для средних револьверных станков — 0,016—0,039 мм; токарных — 0,013— 0,036 мм, круглошлифовальных — 0,004—0,017 мм.

Технолог должен обеспечить: требуемую конструктором точность изготовления деталей и сборки машины при одновременном достижении высокой производительности и экономичности их изготовления; необходимые средства измерения и контроля фактической точности обработки и сборки; установку допусков технологических межоперационных размеров и размеров исходных заготовок и их выполнение в ходе технологического процесса. Кроме того, технолог должен исследовать фактическую точность установленных технологических процессов и проанализировать причины возникновения погрешностей обработки и сборки.

Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости.

Заданную точность обработки заготовки можно достигнуть одним из двух принципиально отличных методов: пробных ходов и промеров, а также методом автоматического получения размеров на настроенных станках.

Метод пробных ходов и промеров. Сущность метода заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают пробную стружку. После этого станок останавливают, делают пробный замер полученного размера, определяют величину его отклонения от чертежного и вносят поправку в положение инструмента, которую отсчитывают по делениям лимба станка. Затем вновь производят пробную обработку («ход») участка заготовки, новый пробный замер полученного размера и при необходимости вносят новую поправку в положение инструмента. Таким образом, путем пробных ходов" и промеров устанавливают правильное положение инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого выполняют обработку заготовки по всей ее длине. При обработке следующей заготовки всю процедуру установки инструмента пробными ходами и промерами повторяют.

В методе пробных ходов и промеров часто применяют разметку, В этом случае на поверхность исходной заготовки специальными инструментами (чертилками, штангенрейсмусом и др.) наносят то кие линии, показывающие контур будущей детали, положение центров будущих отверстий или контуры выемок и окон. При последующей обработке рабочий стремится совместить траекторию перемещения режущего лезвия инструмента с линией разметки заготовки и обеспечить тем самым требуемую форму обрабатываемой поверхности.

Метод пробных ходов и промеров имеет следующие достоинства-

на неточном оборудовании позволяет получить высокую точность

обработки; рабочий высокой квалификации путем пробных промеров

и ходов может определить и устранить погрешность заготовки, возникшую при ее обработке на неточном станке;

при обработке партии мелких заготовок исключает влияние износа режущего инструмента на точность выдерживаемых при обработке размеров; при пробных промерах и ходах определяют и вносят необходимую поправку в положение инструмента, требуемую в связи с износом последнего;

при неточной заготовке позволяет правильно распределить припуск и предотвратить появление брака; из маломерной заготовки при разметке часто удается выкроить контур обрабатываемой заготовки и получить годное изделие;

освобождает рабочего от необходимости изготовления сложных и дорогостоящих приспособлений типа кондукторов, поворотных и делительных приспособлений и др; положение центров отверстий и взаимное расположение обрабатываемых поверхностей предопределяется разметкой.

Вместе с тем метод пробных ходов и промеров имеет ряд серьезных недостатков:

-зависимость достигаемой точности обработки от минимальной толщины снимаемой стружки; при токарной обработке доведенными резцами эта толщина не меньше 0,005 мм, а при точении обычно заточенными резцами она составляет 0,02 мм (при некотором затуплении резца даже 0,05 мм); очевидно, что при работе пробными ходами рабочий не может внести в размер заготовки поправку менее толщины снимаемой стружки, а следовательно, и гарантировать получение размера с погрешностью, меньшей этой толщины;

появление брака по вине рабочего, от внимания которого в значительной степени зависит достигаемая точность обработки;

низкую производительность обработки из-за больших затрат времени на пробные ходы, промеры и разметку;

высокую себестоимость обработки детали вследствие низкой производительности обработки в сочетании с высокой квалификацией рабочего, требующей повышенной оплаты труда.

В связи с перечисленными недостатками метод пробных промеров и ходов используется, как правило, при единичном или мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах. Особенно часто этот метод применяется в тяжелом машиностроении. При серийном производстве этот метод находит применение для получения годных деталей из неполноценных исходных заготовок («спасение» брака по литью и штамповке).

Метод автоматического получения размеров на настроенных станках. Этот метод в значительной мере свободен от недостатков, свойственных методу пробных ходов и промеров.

При обработке заготовок по методу автоматического получения размеров станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т. е. почти независимо от квалификации и внимания рабочего.

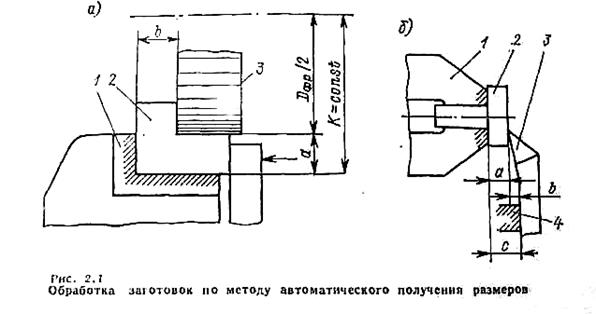

При фрезеровании заготовки 2 на размеры а и Ь (рис. 2.1, а) стол фрезерного станка предварительно устанавливают по высоте таким образом, чтобы опорная поверхность неподвижной губки 1 тисков отстояла от оси вращения фрезы иа расстоянии К = Оф1/2 + + а. При этом боковую поверхность фрезы 3 удаляют (поперечным перемещением стола) от вертикальной поверхности неподвижной губки на расстояние Ь. Эту предварительную настройку станка производят по методу пробных ходов и промеров. После такой настройки выполняют обработку всей партии заготовок без их промежуточных промеров (исключая выборочные контрольные промеры) и без дополнительных перемещений стола станка в поперечна и вертикальном направлениях. Так как в процессе обработки размеры К и b остаются неизменными, то и точность размеров a и b обрабатываемой заготовки сохраняется одинаковой для всех заготовок, обработанных с данной настройкой станка.

К преимуществам метода автоматического получения размеров относятся:

повышение точности обработки и снижение брака; точность обработки не зависит от минимально возможной толщины снимаемой стружки (так как припуск на обработку на настроенном станке устанавливают заведомо больше этой величины) и от квалификации и внимательности рабочего;

рост производительности обработки за счет устранения потерь времени на предварительную разметку заготовки и осуществление пробных ходов и промеров; кроме того, специалист, работающий на настроенном станке по упорам, а не по пробным промерам, проводит работу более уверенно и спокойно; в процессе обработки возникает определенный ритм целесообразных и продуманных движений, дающих наименьшую утомляемость и высокую производительность;

рациональное использование рабочих высокой квалификации; работу па настроенных станках могут производить ученики и малоквалифицированные рабочие-операторы, а в дальнейшем с ростом автоматизации производственных процессов она будет полностью возложена на станки-автоматы и промышленные роботы; высококвалифицированные рабочие выполняют настройку станков и обслуживают одновременно по 8—12 станков;

повышение экономичности производства; высокая производительность труда, снижение брака, уменьшение потребности в высококвалифицированной рабочей силе способствуют снижению производственных затрат и общему повышению экономичности производства.

Преимущества метода автоматического получения размеров на настроенных станках предопределяют его широкое распространение в условиях современного серийного, и массового производства.

Использование этого метода в условиях мелкосерийного производства ограничивается некоторыми экономическими соображениями: потери времени на предварительную настройку станков могут превзойти выигрыш времени от автоматического получения размеров; затраты на изготовление однородных и точных исходных заготовок, требуемых для работы на настроенных станках, могут не окупиться при малых количествах выпускаемой продукции; тщательная технологическая подготовка производства с подробной разработкой технологических процессов и схем настройки станков неосуществима в условиях мелкосерийного и многономенклатурного производства.

Дата добавления: 2016-02-04; просмотров: 6589;