Погрешности, связанные с износом режущего инструмента, износом и деформацией элементов танка, тепловыми деформациями.

ПОГРЕШНОСТИ, ВОЗНИКАЮЩИЕ ВСЛЕДСТВИЕ НЕТОЧНОСТИ, ИЗНОСА И ДЕФОРМАЦИИ СТАНКОВ

Погрешности изготовления и сборки станков ограничиваются нормами ГОСТов, определяющими допуски и методы проверки геометрической точности станков, т. е. точности станков в ненагруженном состоянии.

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематически погрешностей. Величина этих систематических погрешностей поддается предварительному анализу и расчету. Например, при не параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости цилиндрическая поверхность обрабатываемой заготовки, закрепленной в патроне станка, превращается в коническую. При этом изменение радиуса г заготовки равно линейному отклонению а оси от параллельности по отношению к направляющим на длине заготовки, т. е.  .

.

При непараллельности оси шпинделя относительно направляющих в вертикальной плоскости обрабатываемая поверхность приобретает форму гиперболоида вращения, наибольший радиус которого

линейное отклонение оси шпинделя от параллельности по отношению к направляющим в вертикальной плоскости на длине L обрабатываемой заготовки

линейное отклонение оси шпинделя от параллельности по отношению к направляющим в вертикальной плоскости на длине L обрабатываемой заготовки

Неперпендикулярность оси шпинделя вертикально-фрезерного етанка относительно плоскости его стола в поперечном направлении вызывает непараллельность обработанной плоскости по отношению к установочной, численно равную линейному отклонению от перпендикулярности на ширине заготовки.

При неперпендикулярности оси шпинделя вертикально-фрезерного станка по отношению к плоскости его стола в продольном направлении возникает вогнутость обработанной поверхности, зависящая от угла наклона шпинделя, диаметра фрезы и ширины обрабатываемой поверхности. Вогнутость можно подсчитать аналитически или определить экспериментально.

Биение шпинделей токарных и круглошлифовальных вызываемое овальностью подшипников и опорных шеек шпинделей искажает форму обрабатываемой заготовки в поперечном сечении' Овальность шеек шпинделей в этом случае переносится на заготовку' так как при ее обработке шейки шпинделей все время прижимаются к определенным участкам поверхностей подшипников.

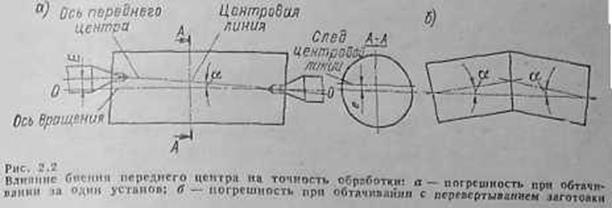

Биение передних центров токарных и круглошлифовальных станков при правильном положении оси шпинделя вызывает перекос оси обрабатываемой поверхности при сохранении правильной окружности в поперечном сечении заготовки.

Причинами биения переднего центра в этом случае могут быть: биение оси конического отверстия шпинделя; биение оси переднего центра по отношению к оси его хвостовика; неточность посадки переднего центра в коническом отверстии шпинделя.

На рис. 2.2, а показано, что при биении переднего центра центровая линия в процессе обработки описывает конус с вершиной у заднего центра. Основание этого конуса равно биению переднего центра, а осью конуса является ось вращения шпинделя станка. В результате обтачивания в поперечном сечении заготовки (сечение А—А) получается правильная окружность заданного радиуса (так как вращение заготовки происходит вокруг правильно расположенной и постоянной оси вращения 00 шпинделя), но след центровой линии, соединяющей центровые отверстия заготовки, оказывается смещенным от центра сечения на расстояние Е. После обработки заготовка приобретает форму цилиндра, ось которого наклонена по отношении к линии центровых отверстий на угол а. При этом  где L – длинна заготовки; E - -эксцентриситет переднего центра.

где L – длинна заготовки; E - -эксцентриситет переднего центра.

В частном случае при обточке за две установки (с переверти^' нием для перестановки поводкового хомутика) обработанная заг товка получается двуосной с наибольшим углом пересечения осей равным 2  (рис. 2.2, б).

(рис. 2.2, б).

Биение оси конуса отверстия шпинделя вертикально-сверлиль ного станка по отношению к оси вращения шпинделя вызывает возрастание диаметра просверливаемого отверсти в связи с его «разбивкой».

Износ станков обусловливает увеличение систематических погрешностей обрабатываемых заготовок. Это связано в первую очередь с тем, что износ рабочих поверхностей станков происходит неравномерно; это обстоятельство приводит к изменению взаимного расположения отдельных узлов станков, вызывающему возникновение дополнительных погрешностей обрабатываемых заготовок.

Одной из важных причин потери точности станков является износ их направляющих.

Неравномерный износ передней и задней направляющих вызывает наклон суппорта и смещение вершины резца в горизонтальной плоскости, непосредственно увеличивающее радиус обрабатываемой поверхности. Неравномерность износа направляющих по их длнне приводит к появлению систематической погрешности формы обрабатываемых заготовок.

Деформации станков при их неправильном монтаже, а также под действием массы при оседании фундаментов (искривление станин и столов, извернутость направляющих) вызывают дополнительные систематические погрешности обработки заготовок.

ПОГРЕШНОСТИ, СВЯЗАННЫЕ С НЕТОЧНОСТЬЮ И ИЗНОСОМ РЕЖУЩЕГО ИНСТРУМЕНТА

Неточность режущего инструмента (особенно мерного инструмента типа разверток, зенкеров, протяжек, концевых пазовых фрез и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обусловливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей. Однако в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах машиностроительных заводов обычно достаточно высока, неточность изготовления инструментов практически мало отражается на точности изготовления деталей. Значительно большее влияние на точность обработки заготовок оказывают погрешности режущего инструмента, связанные с его износом.

Неточность режущего инструмента (особенно мерного инструмента типа разверток, зенкеров, протяжек, концевых пазовых фрез и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обусловливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей. Однако в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах машиностроительных заводов обычно достаточно высока, неточность изготовления инструментов практически мало отражается на точности изготовления деталей. Значительно большее влияние на точность обработки заготовок оказывают погрешности режущего инструмента, связанные с его износом.

Износ режущего инструмента при работе на настроенных станках

по методу автоматического получения размеров приводит к возникновению переменной систематической погрешности обработки. При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает отдаление вершины от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение радиуса расточки).

В соответствии с общими закономерностями износа при трении скольжения в начальный период работы инструмента, называемый периодом начального износа (участок l на рис. 2.3), износ наиболее интенсивен. В период начального износа происходит приработка режущего лезвия инструмента, сопровождающаяся выкрашиванием отдельных неровностей и заглаживанием штрихов — следов заточки режущих граней. В этот период шероховатость обработанной поверхности обычно постепенно уменьшается. Начальный износ UH и его продолжительность LH (т. е. продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки, а также от доводки инструмента и режимов резания. Обычно продолжительность начального износа, выраженная длиной  пути резания, находится в пределах 500—2000 м (первая цифра соответствует хорошо доведенным инструментам, вторая - заточенным инструментам).

пути резания, находится в пределах 500—2000 м (первая цифра соответствует хорошо доведенным инструментам, вторая - заточенным инструментам).

Второй период износа (участок //) характеризуется нормальным износом инструмента, . прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uо (мкм/км), определяемым формулой  где U — размерный износ в микрометрах на пути резания L; L — путь резания в зоне нормального износа в километрах.

где U — размерный износ в микрометрах на пути резания L; L — путь резания в зоне нормального износа в километрах.

Длина I пути резания в период нормального износа при обработке стали резцами Т15К6 может достигать 50 км.

ПОГРЕШНОСТИ,ОБУСЛОВЛЕННЫЕ УПРУГИМИ ДЕФОРМАЦИЯМИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПОД ВЛИЯНИЕМ НАГРЕВА

При непрерывной работе станка происходит постепенное нагревание всех элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок.

Тепловые деформации станков. Основными причинами нагревания станков и их отдельных частей (шпиндельных бабок, столов, станин и др.) являются потери на трение в подвижных механизмах станков (подшипниках, зубчатых передачах), гидроприводах и электроустройствах, во встроенных электромоторах, а также теплопередача от охлаждающей жидкости, отводящей теплоту из зоны резания, и нагревание от внешних источников (местное нагревание от близко расположенных батарей, солнечных лучей, охлаждение через фундамент).

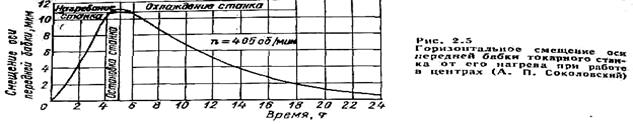

Важное влияние на точность обработки оказывает нагревание шпиндельных бабок. При работе станка происходят постепенное разогревание шпиндельных бабок и их смещение в вертикальном и горизонтальном (на рабочего) направлениях. При этом температура в различных точках корпуса бабки изменяется от 10 до 50 °С. Наибольшая температура нагрева наблюдается в местах расположения подшипников шпинделя и подшипников быстроходных валов, температура которых обычно на 30—40 % выше средней температуры корпусных деталей, в которых они смонтированы [10].

На рис. 2.5 показано горизонтальное смещение оси передней бабки токарного станка при работе в центрах. В первый период работы станка после его запуска нагревание вызывает смещение шпинделя на рабочего, что приводит к непрерывному изменению размеров и формы обрабатываемых заготовок (при обработке крупных валов), т. е. к появлению переменной систематической погрешности. Очевидно, что переменная систематическая погрешность равняется Удвоенному горизонтальному смещению оси передней бабки. Опыты показывают, что при обработке в патроне горизонтальное смещение больше, чем при работе в центрах, и достигает 17 мкм. С повышением

частоты вращения п смещение шпинделя увеличивается приблизи-

частоты вращения п смещение шпинделя увеличивается приблизи-

тельно пропорционально  Продолжительность нагревания передней бабки, сопровождаю-шегося смещением оси шпинделя, составляет 3—5 ч (после чего тем пература нагрева и положение оси стабилизируются).

Продолжительность нагревания передней бабки, сопровождаю-шегося смещением оси шпинделя, составляет 3—5 ч (после чего тем пература нагрева и положение оси стабилизируются).

При остановке станка происходят его медленное охлаждение и обратное перемещение оси шпинделя.

Для устранения погрешности обработки, связанной с тепловыми деформациями станка, производят предварительный прогрев станка его обкаткой вхолостую в течение 2—3 ч. Последующую обработку заготовок следует проводить без значительных перерывов в работе станка.

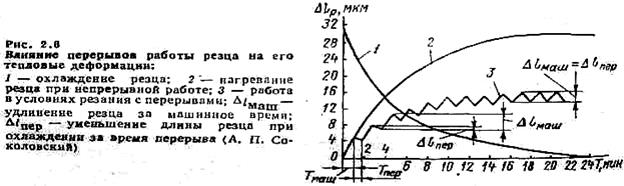

Тепловые деформации инструмента. Некоторая часть теплоты, выделяющейся в зоне резания, переходит в режущий инструмент, вызывая его нагревание и изменение размеров. При токарной обработке наибольшая часть погрешности, связанной с тепловыми деформациями технологической системы, обусловлена удлинением резцов

при их нагревании. При точении легированной стали с а„ -= 1080 МПа (110 кгс/мм2) резцами, снабженными пластинками Т15К.6, с вылетом 40 мм и сечением 20X30 мм тепловое равновесие, при котором прекращается удлинение резца, наступает примерно через 20—24 мин непрерывной работы (рис. 2.6). В процессе обработки мягкой стали тепловое равновесие резца устанавливается через 12 мин непрерывной работы при сохранении общего характера закономерностей, показанных на рис. 2.6.

При повышении скорости резания, глубины резания и подачи интенсифицируется нагревание, а следовательно, увеличивается удлинение резца. Большое влияние на удлинение оказывает вылет резца. Например, при уменьшении вылета резца с 40 до 20 мм удлинение сократилось с 28 до 18 мкм. Удлинение резца приблизительно обратно пропорционально площади поперечного сечения его стержня. С увеличением толщины пластинки твердого сплава удлинение резца уменьшается.

Нагревание и удлинение резцов прямо пропорционально твердости обрабатываемого материала. В обычных условиях работы без охлаждения удлинение резца может достигать 30—50 мкм [10]. При создании обильного охлаждения удлинение резцов уменьшается в 3—3,5 раза.

Тепловые деформации заготовки.Некоторая часть теплоты, выделяющейся в зоне резания, переходит в обрабатываемое изделие, вызывая изменение его размеров и появление погрешности обработки. При равномерном нагревании изделия возникает погрешность размеров, а при местных нагревах отдельных участков обрабатываемых изделий — коробление, приводящее к образованию погрешности формы.

Нагревание обрабатываемого изделия зависит от режимов резания. При токарной обработке с увеличением скорости резания и подачи, т. е. с уменьшением продолжительности теплового воздействия на обрабатываемое изделие, его температура понижается.

Дата добавления: 2016-02-04; просмотров: 3141;