ТРАВЛЕНИЕ В ПРОИЗВОДСТВЕ ПП

Важнейшей технологической операцией в производстве электронных элементов и функциональных узлов является травление. Под ним понимают химическое разрушение материала под действием газообразных или жидких травителей. Продукты реакции в общем случае удаляются благодаря подвижности травителя. Травление применяется:

· для создания определенного рисунка металлических слоев, расположенных на нетравящем диэлектрике (например, для получения рисунка ПП при субтрактивном методе);

· создания мельчайших отверстий микрометрового диапазона в металлической фольге при изготовлении сетчатых трафаретов, масок и фильтров;

· изготовления сложных профильных деталей из тонкой жести и металлической фольги (профильное травление);

· создания металлически чистых поверхностей для последующего осаждения слоев или контактирования;

· создания определенного рельефа поверхности;

· удаления изоляционных слоев для частичного обнажения металлических слоев (подтравливание в МПП).

Наиболее часто техника травления применяется для создания рисунка ПП при субтрактивном методе. При этом иногда до 90 % металлической фольги, нанесенной на диэлектрик фольгированием или напылением, удаляется, а нужные участки защищаются металлическими или лаковыми слоями, устойчивыми при травлении. В основном подвергают травлению металлы, особенно Сu и ее сплавы, Ni, сплавы Ni и Сr, Аl, Au, Ag, Pt, Pd, Та, Ti, Mo, а также сталь. Кроме того, в производстве электронных элементов необходимо травить полупроводниковые материалы (Si, Ge) и диэлектрические слои (как правило, SiO2). Удаления неметаллов стремятся избежать, так как они очень устойчивы к травлению. Имеется всего несколько исключений, например травление стекла и эпоксидной смолы в отверстиях МПП. Факторы, определяющие процесс травления металлов, рассматриваются далее.

В соответствующих растворителях металлы растворяются и образуют положительно заряженные ионы, например Сu++, или комплексы, например [Cu(CN)2]++.

Тенденцию растворения металла можно выразить через разность потенциалов металла и раствора по отношению к электроду сравнения. Если в качестве электрода сравнения используют равновесный водородный электрод, а противоположным электродом является металл, помещенный в 1 моль раствора своих ионов, то получают стандартный потенциал. Стандартные потенциалы металлов e1 сведены в так называемый электрохимический ряд напряжений металлов (см. табл. 6.4). Чем отрицательнее потенциал e, тем активнее металл растворяется. Количественно этот процесс описывается уравнением Нернста:

где e – электродный потенциал; e1 – стандартный электродный потенциал; С –концентрация ионов металла; Rr –газовая постоянная; Т –абсолютная температура; Z – валентность ионов металла; F –постоянная Фарадея.

Уравнение Нернста указывает путь повышения эффективности растворения благородных металлов. Благодаря снижению концентрации ионов металла потенциал сдвигается в отрицательную сторону, что приводит к возникновению катодных реакций. Уменьшение концентрации ионов благородных металлов в растворе достигается добавлением к травителю комплексообразователей, например цианидов, которые связывают ионы благородных металлов в комплексы с наибольшей степенью диссоциации.

Известны три принципа травления металлов: травление с выделением водорода, травление с восстановлением кислорода и травление с образованием комплексов.

В неокисляющей кислоте металл растворяется с образованием катионов и электронов. При этом на его поверхности возникает двойной электрический слой, препятствующий дальнейшему растворению. Если электроны поглощаются раствором, то растворение металла продолжается. При этом протекают две реакции: анодная Me ® Me+z + Ze-и катодная 2Н++2е- ® Н2.

Металлы, потенциал которых положительнее водородного, не могут растворяться по первому принципу, так как не возникает равновесия в системе. Эти металлы разрушаются в травителях, поглощающих электроны вследствие восстановления кислорода, а именно:

· в кислых растворах:

анодная реакция

Me ® Me+z + Ze-;

катодная реакция

O2 + 4Н+ + 4е- ® 2Н2О;

· в щелочных растворах:

анодная реакция

Me ® Me+z + Ze-;

катодная реакция

O2 + 2Н2О + 4e- ® 4 (ОН) -

С увеличением концентрации ионов кислорода интенсивность разрушения усиливается. Вследствие этого травители благородных металлов должны содержать окислители или вещества, образующие кислород при вторичных реакциях. Наиболее эффективными являются азотная, хромовая или янтарная кислоты, хлорное железо, перекись водорода, персульфаты и соли меди.

Травление в растворе хлорида железа (III). Хлорид железа (III) благодаря низкой стоимости, универсальности, высокой скорости травления является наиболее распространенным травителем. При содержании 500 г/л FеСlз, 4...6 % НСl и температуре 35...50 °С скорость травления меди составляет 50 мкм/мин. Растворение меди происходит в соответствии с реакцией [8]

2FeCl3+Cu ® 2FeCl2+CuCl2

Если концентрация меди в растворе составит 80 г/л, то он для дальнейшего использования непригоден, поскольку при концентрации 40 г/л скорость травления существенно падает. Очистка и регенерация отработанного травителя требуют больших затрат. Применяют процесс, основанный на металлической связи меди с железными стружками или железным порошком и окислении оставшегося раствора хлором для перевода FeCl2 в FeCl3.

В качестве защитных покрытий используют резисты трафаретной печати и фоторезисты, а в ряде случаев – слои Аu или Ag. Покрытие сплавом SnPb, а также блестящее лужение неприемлемы, так как они неустойчивы к данному травителю.

Травление в растворе персульфата аммония.В настоящее время все чаще применяют травитель на основе персульфата аммония. Это вызвано необходимостью получения четких границ при травлении, устойчивостью защитных покрытий сплавом SnPb эвтектического состава, простотой регенерации и решения проблемы сточных вод. Обычный состав травителя содержит (NH4)2S2O8 200 г/л, 0,3...0,5 % H2SO4. При температуре 40...50 °С и травлении разбрызгиванием скорость травления составляет 10...20 мкм/мин, при травлении погружением – 3...6 мкм/мин. При содержании меди в растворе 30 г/л скорость травления сильно падает. Новыми разработками предусмотрено добавление в качестве катализатора хлорида ртути; при этом травитель обычно содержит 200 г/л (NH4)2S2O8, 1 % H2SO4 и 0,05 % HgCl2. При использовании персульфата аммония растворение меди протекает по следующему уравнению:

Cu + S2O8-- ® Сu+++ 2S0--4

Регенерация основана на выпадении в осадок соединений меди при глубоком охлаждении или в процессе электролиза. Недостатками раствора персульфата аммония являются опасность образования труднорастворимых медных комплексных соединений и небольшие допустимые концентрации меди.

Травление в растворе хлорида меди(II). Однозначное преимущество СuСl2 как травителя, содержащего 150 г/л СuСl2 и 5 % НСl, заключается в возможности полной регенерации в закрытой циклической системе. Благодаря этому обеспечивают постоянную скорость травления при неизменной температуре и определенном содержании меди (30 г/л) в растворе. Процесс травления протекает согласно уравнению

Cu+CuCl2 ® 2CuCl

Существует несколько способов регенерации раствора CuCl:

· хлорированием

2CuCl+Cl2 ® 2CuCl2;

· окислением

2CuCl+2HCl+I/2O2 ® 2CuCl2+H2O

При температуре 40...60 °С и толщине слоя меди 35 мкм время травления составляет 1 – 3 мин. В качестве защитных покрытий используют резисты трафаретной печати, фоторезисты и слои Аu и Ag. Покрытия на основе сплава SnPb и блестящее лужение непригодны.

Травление в растворе перекиси водорода.При травлении в растворе перекиси водорода применяются добавки серной или соляной кислоты. В растворе перекиси водорода с серной кислотой (2...8 % Н2О2 и 5 – 10 % H2SO4) протекает реакция

Cu+H2O2+2H+ ® Cu2+ + 2H2O

Кроме сульфата меди, других побочных продуктов не образуется. Содержание меди в растворе может достигать до 100 г/л. При распылении используемого раствора медь выпадает в осадок в виде сульфата. В качестве защитных покрытий в этом процессе применяют резисты трафаретной печати, фоторезисты и обычные металлические покрытия (SnPb, блестящее лужение, Аu и Ag) .

В растворе соляной кислоты перекись водорода обеспечивает непрерывное регенерирование системы, что позволяет осуществлять работу по закрытому циклу:

Сu+2НСl + Н2O2 ® СuСl2+2Н2O;

CuCl2+Cu+2HCl ® 2H[CuCl2];

2Н[СuСl2]+Н2О2 ® 2СuСl2 + 2Н2О.

Простота выделения меди, возможность регенерации и устойчивость практически всех защитных покрытий – преимущества травителей на основе Н2O2. Недостатки состоят в необходимости точного контроля ванны вследствие опасности перекиси водорода, резком росте времени травления при накоплении меди в растворе и в химическом разрушении металлических емкостей и частей оборудования.

Процесс травления должен быть организован таким образом, чтобы возможное химическое воздействие травителя на травящийся материал использовалось наиболее оптимально. Травильные установки должны обеспечивать:

· движение травителя или заготовки или же их совместное движение;

· аэрацию травителя (оптимальное разбрызгивание);

· температурную стабильность;

· удаление травителя (в ряде случаев с регенерацией);

· промывку, нейтрализацию и сушку заготовки;

· непрерывный процесс при массовом производстве.

Различают травильные установки, в которых травление производится погружением, центрифугированием и разбрызгиванием.

ПАЙКА

Пайка представляет собой наиболее распространенный способ монтажа компонентов в производстве радиоэлектронных узлов. При этом обеспечивается одновременно и механическое крепление выводов компонентов (в соответствии со сборочным чертежом узла), и электрическое контактирование в соответствии с электрической принципиальной схемой.

При пайке две металлические детали (или детали, имеющие металлическое покрытие) соединяются при помощи третьего металла (или сплава), называемого припоем. В отличие от сварки, при пайке соединяемые детали не расплавляются сами, расплавляется только припой. Поэтому пайка имеет более щадящий тепловой режим для соединяемых деталей, чем сварка.

Для получения качественного паяного соединения, обладающего хорошими электропроводящими и прочностными свойствами, необходимо обеспечить несколько условий:

· Получить чистые металлические поверхности у соединяемых деталей (удалить загрязнения и пленки оксидов), в том числе на окончательной стадии очистки с помощью флюса – дополнительного технологического материала.

· Нагреть припой выше точки плавления.

· Обеспечить вытеснение флюса с помощью наступающего припоя.

· Обеспечить растекание жидкого припоя по металлической поверхности (процесс смачивания).

· Обеспечить диффузию атомов из твердой металлической фазы в жидкий припой, и наоборот (образование сплавных зон).

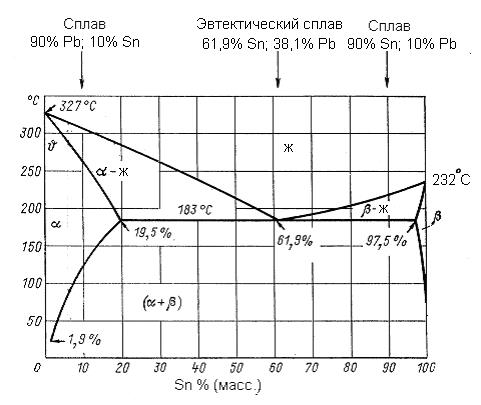

Среди припоев в радиоэлектронике наиболее широкое распространение получили припои на основе композиции олова и свинца (ПОС). Диаграмма состояния этой двойной системы приведена на рис. 7.1.

Рис. 7.1. Диаграмма состояния системы Sn-Pb [8].

Как видно из диаграммы, сплав имеет особую точку, называемую точкой эвтектики. В этой точке температура кристаллизации припоя составляет 183 °С, что значительно ниже точек плавления Sn и Pb (232 °С и 327 °С соответственно).

Флюс является неметаллическим материалом, который создает предпосылки для прочной связи на месте пайки. Под воздействием флюса происходит быстрое и совершенное смачивание металлической поверхности соединяемых деталей расплавленным припоем благодаря влиянию сил поверхностного натяжения. Кроме того, флюс обладает свойством растворения и удаления оксидных слоев на контактируемых металлах и защиты очищенной поверхности от нового окисления. Остатки флюса должны легко удаляться или быть нейтральными, т. е. не изменять электрические параметры исходного материала и не вызывать коррозии. Наиболее распространены флюсы на основе органических кислот, вырабатываемых из смол хвойных пород деревьев (канифоль). Известно также и большое количество флюсов на основе синтетических материалов.

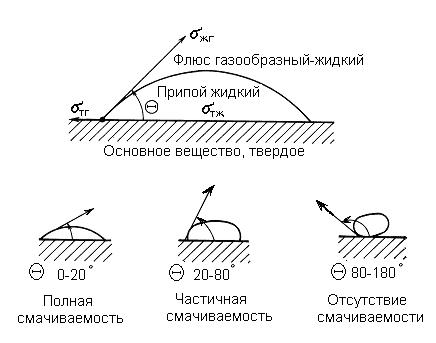

Смачивание как решающий фактор процесса пайки может улучшаться в основном посредством поверхностно-активных веществ флюсов. Качество смачивания можно определить по краевому углу смачивания Q (рис. 7.2). Количественные соотношения между поверхностным натяжением, граничными поверхностными натяжениями и краевым углом смачивания даются уравнением Юнга:

,

,

где  ,

,  ,

,  – граничное поверхностное натяжение между твердой фазой и газом, твердой фазой и жидкостью и жидкостью и газом соответственно.

– граничное поверхностное натяжение между твердой фазой и газом, твердой фазой и жидкостью и жидкостью и газом соответственно.

Рис. 7.2. Смачивание твердого вещества.

Из уравнения следует, что уменьшение поверхностного натяжения припоя в расплавленном состоянии приводит к уменьшению угла смачивания. Именно в процессе смачивания создаются условия (наряду с высокой температурой) для создания диффузионных сплавных зон на границах раздела припоя и соединяемых металлов. Диффузионными зонами в конечном итоге определяются прочностные характеристики паяного соединения. Часто бывает так, что прочность диффузионных сплавных зон превышает прочность соединяемых металлов.

Современное сборочное производство характеризуется большим разнообразием применяемых технологических материалов (припоев и флюсов), обусловленным типами применяемых компонентов, материалов, процессов, условиями эксплуатации и прочими причинами.

В последнее время активно набирают силу исследования, направленные на исключение из электронных сборок свинца как токсичного металла. В поисках сплавов на замену традиционной композиции SnPb исследовано большое количество материалов, выдано более ста патентов на припои различного состава без свинца, однако абсолютно равноценной замены этому сплаву пока не найдено. ПОС обладает практически оптимальными свойствами для РЭА: хорошей смачиваемостью, высокой прочностью, большой пластичностью, удобной точкой плавления, коррозионной стойкостью, высокой усталостной прочностью, и, наконец, достаточно низкой стоимостью. Наиболее близкими по отдельным свойствам являются следующие припои [6]: Sn95,5/Ag3,8/Cu0,7 с точкой плавления 217 °С, Sn99,3/Cu0,7 с точкой плавления 221 °С и Sn96,5/Ag3,5 с точкой плавления 227 °С. Тем не менее можно не сомневаться, что рано или поздно поиски исследователей увенчаются успехом, поскольку такой фактор, как экологичность аппаратуры, станет дополнительным козырем на рынке и покупатель сделает выбор в пользу бессвинцовой продукции.

Учет особенностей пайки на стадии проектирования изделий в сочетании с контролем режима процесса пайки снижает частоту появления дефектов на этапе пайки и очистки изделий до уровня (50...5000)×10-6 на одно изделие.

Появление на ПП поверхностно монтируемых компонентов существенно изменило технологию пайки. Пайка волной припоя внедрена в 50-х гг. и до настоящего времени является единственным групповым методом пайки компонентов, устанавливаемых в отверстия ПП. Пайка волной припоя выполняется чаще всего погружением обратной стороны платы с выступающими выводами в ванну с припоем. Для пайки плат со смешанным монтажом (компоненты, монтируемые в отверстия с одной стороны платы, и простые, монтируемые на поверхность с другой) был разработан метод пайки двойной волной припоя.

Для пайки поверхностно монтируемых компонентов была разработана технология оплавления дозированного припоя, которая заключается в следующем: методами трафаретной печати припой в виде пасты наносится на контактные площадки ПП, затем на него устанавливаются компоненты. В ряде случаев припойную пасту просушивают после нанесения с целью удаления из ее состава летучих ингредиентов или предотвращения смещения компонентов непосредственно перед пайкой. Оплавление припоя и получение паяных соединений происходят в нагревательном устройстве. Такая техника пайки применима к ПП с набором поверхностно монтируемых компонентов любых типов.

В 1973 г. появилась пайка в парогазовой фазе (ПГФ), когда фирма «DuPont» разработала и запатентовала специальные жидкие материалы, имеющие температуру кипения 215 °С. С 1983 г. основным конкурентом пайки в ПГФ стала пайка расплавлением дозированного припоя с помощью инфракрасного нагрева (ИК-пайка), примерно с этого же времени развивается пайка в конвекционных печах.

В Японии пайка компонентов, устанавливаемых на поверхность недорогих плат с низкой плотностью монтажа, производится с применением нагретого инструмента. Для чувствительных к тепловому воздействию и сложных микросборок с поверхностным монтажом ведущими японскими компаниями была разработана и реализована лазерная пайка.

Ведущие поставщики сборочно-монтажного оборудования обычно включают установки для пайки в состав выпускаемых производственных линий.

Для устойчивого проведения технологического процесса пайки важно подобрать оптимальные уровни входных управляемых факторов, при которых выходная целевая функция процесса будет принимать наилучшее значение [9].

Дата добавления: 2016-01-29; просмотров: 2784;