Металл подчиняется силе

Мы уже говорили об одном из методов этого вида обработки, когда не хитрость, не обходный маневр, а прямую силу применяет человек для того, чтобы придать металлу требующуюся форму. Мы говорили о прокатке, когда исследовали путь металла от домны до машиностроительного завода. Мы не могли там не рассказать о блюминге – первом среди прокатных станов, в валки которого попадает 75 процентов всей выплавляемой стали и огромная часть цветных металлов и сплавов.

Огромная часть, но не все. Ибо не над всеми металлами властна обработка давлением.

Возьмите кусочек чугуна и попробуйте убедиться, проковывая его хоть тем самым молотком, которым вы забиваете гвозди на обломке рельса вместо наковальни, что это – металл. Ведь первым признаком металла считали встарь его ковкость. «Тела, которые ковать можно», – определил их Ломоносов. Но можно сразу сказать: чугун (обломок сковороды, например) не проявит своих металлических свойств. Он будет трескаться и рассыпаться, если вы усилите удары. Но проявить пластических свойств, изменить форму под воздействием ударов он не пожелает.

Нет, и в нагретом виде чугун не становится покладистее. Правда, в самое последнее время кое‑где делают опыты прокатки чугуна, нагретого до температуры 1100–1200 градусов. Но в промышленность этот метод еще не перешел. И чугун так и считается наряду с целым рядом других металлов и сплавов, обладающих столь же непокладистыми характерами, не поддающимся обработке давлением.

К счастью, подавляющее большинство широко используемых в технике и промышленности металлов и сплавов могут обрабатываться давлением или в холодном, или в горячем виде. К счастью потому, что обработка давлением обладает целым рядом преимуществ по сравнению, например, с резанием.

Схема – проста, процесс – удивительно сложен.

При обработке давлением металл изменяет свою форму, но не объем. Весь металл слитка превращается при прокате в рельс. Весь металл проволоки при волочении остается проволокой. В отходы попадают только те 2–4 процента, которые идут в угар и окалину при нагреве слитков в печах да незначительные обрубки при доводке полуфабриката. А это все означает, что почти нет отходов металла при обработке его давлением.

Совсем иное при обработке резанием, при котором любое изменение формы осуществляется только за счет удаления части металла.

На одном из московских заводов произвели такой опыт. Одну из деталей автомобиля – колпачковую гайку весом в 187 г – изготовили резанием и прессованием. В первом случае в отход пошло 379 г металла, во втором случае – всего 14 г.

Одна гайка – мелочь. Но, когда таких мелочей надо сотни тысяч, они оборачиваются миллионами рублей. Да и отдельные детали немассового производства иногда тоже обходятся недешево, если их изготовлять резанием.

Вот, к примеру, диск паровой турбины весом в 2,8 тонны изготовлялся до недавнего прошлого на турбостроительных заводах резанием из заготовки весом в 9,7 тонны. 6,9 тонны стружки с каждого такого диска– а их десятки в крупных паровых турбинах – уходило на переплавку.

По сравнению с расточительностью резания разумная экономичность многих видов обработки давлением является огромным преимуществом. Но не единственным.

При обработке давлением в процессе пластической деформации изменяется самая структура металла, причем, если провести процесс обработки правильно, то после нее улучшаются и механические свойства металла. При прокатке, например, завариваются ослабленные места слитка, металл становится плотнее и прочнее. Ковка обеспечивает выгодное расположение волокнистой структуры заготовки. Холодная обработка давлением вызывает нередко упрочнение поверхности изделия за счет наклепа.

Совершенно иная картина при обработке резанием. Резец снимает только поверхностный слой металла, ничем не изменяя его внутреннего строения. Мало того, часто он перерезает волокнистую его структуру, ослабляя изделие.

Обработка давлением значительно производительнее резания. Трудно представить даже строгальный станок, который бы вытачивал из стальных брусков рельсы с такой скоростью, с какой они выбегают из валкой прокатного стана. А стан для проката тонкого листа выдает каждую секунду 30–35 м прокатанного металла, или 100 км в час. Буквально со скоростью самолета!

Обработкой давлением можно изготовить бесчисленное множество различных изделий. Возьмем только одну прокатку. Вот перечисление некоторых видов станов, из которого можно представить, что именно делается этим методом: рельсобалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные, бандажепрокатные, колесопрокатные и т. д.

Разнообразен сортамент проката. Здесь и квадратные, и круглые, и полукруглые, и прямоугольные, и овальные, и ромбические профили самых различных размеров. Здесь и угольники, и швеллеры, похожие на букву «С», и двутавры, напоминающие положенную на бок букву «Н», и Т‑образные швеллеры, и рельсы, и Z‑образные профили, и трубы, и листы брони, и тонкая фольга и т. д.

Прокатка бывает горячей и холодной.

Горячая прокатка сталей начинается обычно при температуре в 1250–1000 градусов, в зависимости от марки стали, и кончается при 900–800 градусах. А для чего надо нагревать металл? Ведь сталь, если она не закалена, пластична и в холодном виде.

Да, но ее пластичность при нагревании многократно увеличивается, а прочность уменьшается. Так, сталь, имеющая предел прочности при комнатной температуре в 80 кг на кв. мм, при нагревании до 1000 градусов снижает его всего до 7,5 кг на кв. мм. Высокая пластичность сочетается с малой сопротивляемостью деформации. Идеальное состояние для обработки давлением!

Нагрев заготовок производят в пламенных или электрических печах. По характеру распределения температур в рабочем пространстве различают печи камерные (в них температура во всем объеме одинакова) и методические. Заготовки, поступившие в такую печь с одного конца, по мере прохождения попадают все в более высокую температуру.

Сталь обычно нагревают в пламенных печах, цветные металлы – в электрических. Ведь в них легче выдержать узкие границы температур нагрева цветных металлов. Но наряду с печами у нас все чаще начинают применяться нагревательные устройства принципиально нового типа. Мне их пришлось видеть на одном из московских автомобильных заводов, в кузнечном цехе. Но, войдя в него, мы бы не сказали даже, что это кузница. Ни дымных горнов с нависшими зонтиками вытяжных устройств, ни угара, ни куч кокса в углах и кусков пережженного железа под ногами. Светлой краской окрашенные стены, кафельный пол. Светлые, широкие, от пола до потолка окна, открытые навстречу весеннему ветру. Единственное – пневматические молоты и гидравлические прессы подтверждали, что здесь кузница.

И все‑таки здесь выполняли кузнечные работы. Заготовки закладывали в специальные устройства, похожие на круглые столики. Там всего за несколько десятков секунд, много – за пару минут, они нагревались до нужной температуры. Кузнец в чистом белом халате брал раскаленную заготовку и подкладывал ее под пуансон пресса, а еще через несколько секунд вынимал готовое изделие.

Преимущества электронагревательных устройств для нагрева не больших заготовок чрезвычайно велики. Они прямо‑таки преобразуют вид кузнечного цеха, повышают качество изделий, производительность труда, его культуру.

Прокатные станы устроены и работают примерно так же, как блюминг. Разница в том, что они меньше размером да валки их имеют вырезы того профиля, который выпускает стан.

Но, наверное, мало кто знает, как работают трубопрокатный стан и и стан для проката валов переменного профиля.

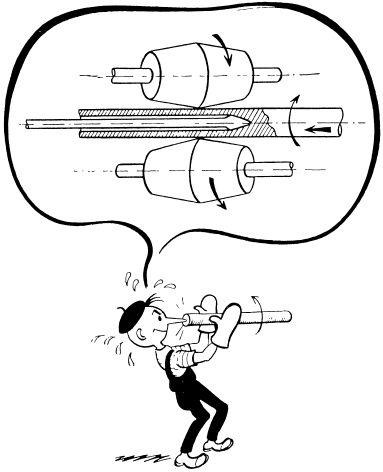

Валки трубопрокатного стана имеют сложную форму и расположены наискось друг к другу, их оси скрещиваются. Они вращаются в одну и ту же сторону, вынуждая попадающую между ними заготовку вращаться в обратную сторону и двигаться вперед. В момент прохождения между валками под действием внешних сил в заготовке возникают весьма сложные деформации, а в центральной части ее внутренние напряжения разрывают металл и создают отверстие. Оно имеет неровные, шероховатые стенки. Чтобы выровнять их, имеется специальная пробка, одетая на длинный стержень. Она вводится в отверстие полученной трубы. Потом труба проходит еще дополнительную правку.

Обычно таким способом изготавливают трубы не менее 65–70 мм диаметром.

Валы переменного профиля, имеющие более толстые и суженные части, прокатываются на трехвальных прокатных станах. Валки (их оси также скрещиваются) имеют концы в форме шляпки гриба. С помощью гидросистемы шляпки эти могут расходиться и, наоборот, сближаться. Заготовку, проходящую сквозь эти валки, непрерывно тянет вперед специальное устройство. Сходясь и расходясь, валки изменяют диаметр детали.

Прокатка деталей переменного профиля – одно из прогрессивных технологических решений последних лет. Только переход изготовления задних полуосей автомобиля «Москвич» с ковки на такую прокатку позволил сэкономить за год количество металла, которого достаточно на изготовление 200 автомобилей.

Валы переменного профиля – очень распространенная деталь современных машин. Поэтому новый способ их изготовления, прокаткой, находит все более широкое применение. Разработан этот способ группой советских ученых под руководством члена‑корреспондента Академии наук СССР А. И. Целикова.

Среди продукции прокатных станов есть и проволока. Прокаткой можно изготовить проволоку не тоньше 8–9 мм. Более тонкая проволока получается волочением.

Это очень древний и очень простой процесс. Проволоку, полученную на прокатном стане, протягивают через отверстие – очко – меньшего диаметра, чем у протягиваемой проволоки. Неумолимо крутится катушка, звенит от напряжения протягиваемая через очко проволока. У нее блестящая, ровная поверхность, ее диаметр с точностью до сотых долей миллиметра соответствует заданному.

Не только круглую проволоку, но и другие профили можно получить волочением – тонкостенные трубы, прямоугольники и т. д.

Волочением можно получить проволоку диаметром менее 0,01 мм и трубы с толщиной стенок менее 0,1 мм. Каким еще способом можно получить такие изделия?!

…На московском заводе «Серп и молот» я часами наблюдал за удивительно красивой работой мастеров у прокатного стана.

Вот из нагревательной печи поступила раскаленная болванка. Ее подхватывают клещи, мгновение – и она уже между неумолимыми валками. Из кургузой она становится продолговатой. И снова умелые и точные клещи схватывают ее и бросают в железные челюсти стана. Еще и еще. И вот уже огненная змея бежит мимо рабочего. Она течет и течет из валков, конец ее скрывается под чугунными плитами пола. Несколько мгновений она блуждает где‑то в подземелье и снова возвращается наружу. Огненный змей грозно бежит к рабочему, словно готовясь ударить, оплести пламенным объятием, сжечь.

Но рабочий спокоен. Голову змея снова плющат валки, и снова он возвращается из подземелья. Уже два огненных потока двумя петлями обегают прокатчика. Но он уверен в своих силах и спокоен.

Инженеры из этого цеха что‑то говорили мне об устаревшей технологии, о новых механизмах, которые вот‑вот должны ввести и которые сделают ненужным этот прекрасный, но тяжелый физический труд. И это, конечно, так. Но для меня рабочий, у клети прокатного стана ожидающий внимательно, но совершенно спокойно огненную змею, готовящуюся ужалить, стал как бы символом власти человека над металлом.

В кузнице

Свободная ковка – не только один из видов обработки металлов давлением, это еще и самый древний способ. Ему, наверное, не меньше десяти тысяч лет. Ведь на самородки золота и серебра, на куски метеорного железа человек переносил тот же, известный ему уже метод обработки материалов – удары камнем. Слитки металлов изменяли свою форму – это и была ковка.

В течение многих веков буквально у всех народов профессия кузнеца была священной. У древних греков даже один из богов, Гефест, профессионально занимался кузнечным делом. Аналогичный бог по имени Сварог был и у наших предков до того, как они приняли христианство. И, видимо, в течение многих веков почти не изменялась эта профессия. Правда, кузнецы перестали заниматься выплавкой металлов из руд, правда, работу с драгоценными металлами они уступили ювелирам. Когда‑то и то и другое входило в их обязанности. Но что касается собственно ковки, то и сегодня кузнец, занимающийся ручной ковкой, работает почти так же, как и сто лет, и тысячу лет назад.

Конечно, развитие техники предъявило свой счет и кузнецам. От них потребовались поковки весом в десятки, а то и в пару сотен тони. Конечно, самые сильные молотобойцы не откуют вала корабельного винта или крупной гидравлической турбины. Так в кузницу пришли различные молоты – пневматические, паровоздушные, гидравлические прессы. Когда‑то отличным работником считался молотобоец, способный работать с пудовой кувалдой. «Кувалда» – вес падающих частей пневматического молота – превосходит иной раз 1000 кг, а давление гидравлического пресса составляет нередко даже несколько десятков тысяч тонн. Пришли в кузницу на смену примитивному горну пламенные и электрические печи. Клещи при обращении с крупными заготовками на ряде заводов заменил кузнечный манипулятор – удивительная машина, в тысячи крат усилившая руки кузнеца.

И все‑таки свободная ковка принципиально не изменилась. Но…

Вспомним литье. Оно немногим моложе ковки, но сколько принципиально новых способов литья пришло на заводы в самые последние годы, хотя основной метод – литье в землю – тоже не претерпел принципиальных изменений.

Вот такие же принципиально новые методы возникли и в кузнечном цехе.

Как ведется свободная ковка? Вот кузнец положил холодные заготовки в белую от жара сердцевину горна и подбросил кокса. Молотобоец поплевал на руки и взялся за ручку кувалды. Выждав соответствующую паузу, чтобы нагрелась заготовка, он достал ее клещами и быстро положил на наковальню. Теперь металл в его власти.

Хотите, он сделает из длинного прутка приземистый бочонок? Он ставит заготовку на торец. Удар молота и удар кувалды. Еще и еще. Ударяя молоточком по заготовке, кузнец показывает молотобойцу, куда и какой силы нанести удар. И вот заготовка осажена. Она стала короче и раздалась вширь.

Пробить в заготовке отверстие? Нет ничего проще. Он кладет заготовку на отверстие в наковальне и устанавливает прошивень. Несколько ударов кувалдой, и отверстие прошито – так говорят кузнецы. А выдра– выбитый из отверстия кусок металла – уже валяется на полу.

Старик Гефест и сегодня мог бы работать во многих кузницах.

Разрубить заготовку? И это можно. Прошивень заменило зубило. Не такое, каким работают слесари, а с деревянной ручкой. И вот уже металл заготовки разрезан на две части.

Перейдем к машинной ковке. Здесь другие масштабы. Но принцип остался тот же: раскаленный металл изменяет свою форму под действием ударов.

Умелый кузнец прямо‑таки чудеса может делать из металла, лежащего перед ним на наковальне или под паровоздушным молотом. И все‑таки…

И все‑таки кузнечная заготовка, полученная свободной ковкой, очень грубая. Она требует дальнейшей обработки. У нее неизбежно большие припуски. Их надо будет снимать на токарных и других станках. А это все – непроизводительный расход металла. Его не может возместить даже улучшение механических свойств изделия, которое происходит при ковке. И, как мы говорили, вокруг свободной ковки, как и вокруг литья в землю, появились родственные методы обработки, использующие тот же принцип: давление, удар по металлу.

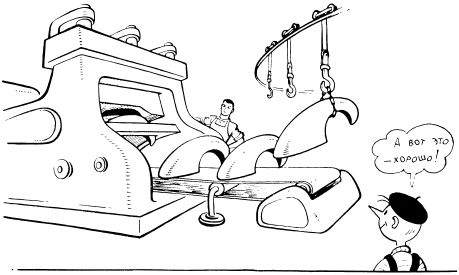

«Что такое хорошо…

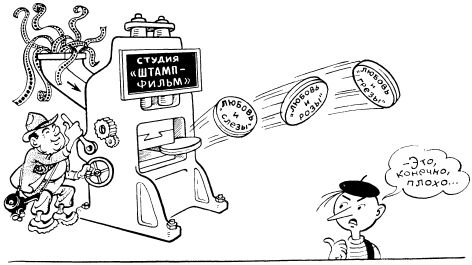

Штамповка… Это слово полно оскорбительного смысла, когда его обращают к произведению литературы или искусства, но оно обещает великую возможность массового дешевого производства, когда речь идет о промышленности.

Принцип штамповки прост. Из твердых и прочных сталей изготавливают штамп – точную форму будущего требующегося изделия. Его ставят под молот или пресс. В штамп кладут заготовку – лист или стержень металла. Ударяет молот, нажимает пресс, и из штампа выходит почти готовое изделие. Оно имеет чрезвычайно чистую поверхность, а размеры его выдержаны с точностью до пяти сотых миллиметра.

…и что такое плохо».

Штамповать можно холодный и горячий металл, за один удар или за несколько, когда заготовка переходит из одного штампа в другой и все ближе и ближе ее окончательная форма.

Процесс штамповки отличается высокой производительностью, его легко автоматизировать. Автоматизированные агрегаты горячей штамповки выпускают до 80 изделий в минуту, а холодно‑высадочные автоматы– свыше 400 изделий в минуту, 24 тысячи изделий в час!

Огромные преимущества штамповки перед свободной ковкой предопределяют ее все большее распространение. Все более массивные детали начинают изготовлять штамповкой, и соответственно растут мощности штамповочных машин.

Уже приводилась эта цифра: вес кувалды молотобойца редко превосходил 16 кг. Вес подвижных частей молотов, применяемых при свободной ковке, не превосходит 10 тонн, да и то удары такого молота сотрясают здания чуть не всего завода. А штамповочные гидравлические прессы уже имеют мощность свыше 60 тысяч тонн! А проектируются и строятся прессы с усилием до 200 тысяч тонн! На таком прессе можно отштамповать сразу целое крыло самолета или кузов легковой автомашины.

Подсчитайте, насколько мощнее стальные мускулы этих прессов руки молотобойца, которую они заменили!

В большое семейство ковки входит и прессование. При прессовании металл выдавливается через узкое отверстие и образует требующийся профиль. Прессованию в настоящее время подвергаются цветные металлы– алюминий, медь, цинк, олово, свинец и т. д. Для прессования стальных профилей заготовкой служит прокат.

Прессованием изготовляют точные профили, трубы, многие мелкие изделия. Точность и чистота их поверхностей значительно выше, чем при прокатке.

…Все держали хоть раз в руках очень распространенное изделие – тюбик. В таких тюбиках продают зубную пасту, вазелин, краски. Но мало кто знает, что эти тюбики делают прессованием.

В форму закладывают слиток мягкого сплава. Пуансон стремительно ударяет по нему, и металл плотно заливает горловинку, одновременно выбрызгиваясь вдоль пуансона вверх. Тюбик готов. Пуансон вывинчивает его из формы, специальное устройство освобождает его от пуансона, и тюбик идет ка машину, наполняющую его полужидким составом.

Таковы близкие родственники ковки, они же – ее главные соперники.

Действительно, штамповка может вытеснить – и, видимо, в ближайшее время вытеснит – свободную ковку из всех отраслей производства, где кованые изделия нужны в большом количестве, изготовляются массовыми партиями. И это принесет огромную выгоду нашей стране, поднимет на высший уровень наше производство, резко повысит производительность труда.

Дорогу штамповке!

А свободная ковка, удивительное древнее искусство, останется там, где кованые изделия нужны в единичном количестве.

Будет ли расти еще число методов обработки металлов давлением? По всей вероятности, да. Ибо кто осмелится сказать, что в этом направлении пройдены все пути и уже нельзя найти ничего нового, лучшего?..

Дата добавления: 2016-01-29; просмотров: 1086;