Металл против металла

Мы уже не раз отзывались о резании нелестными словами.

И все же, несмотря на все недостатки, резание остается сейчас одним из главнейших способов обработки металла. На любом металлическом, на любом станкостроительном заводе целые гигантские цеха заняты станками, осуществляющими резание металла. Их бесчисленное количество – разнообразнейших типов, размеров, назначений.

В семейство металлорежущих станков входят и гигантские карусельные, на вращающихся платформах которых может уместиться целый дачный домик. Резцы такого станка нелегко поднять в одиночку. Среди них и малютки – токарные станки часовых заводов величиной с ручную швейную машину и резцами, похожими на иглы. Токарные, винторезные, строгальные, сверлильные, револьверные, фрезерные, шлифовальные, протяжные станки – все они предназначены для обработки резанием.

Их объединяет то, что изменение формы обрабатываемого металла осуществляется снятием стружки. Это может быть совсем крохотная частичка металла, различимая только в микроскоп. Такие пылинки‑стружки снимаются песчинками корунда при шлифовке. Это могут быть и куски металла в два пальца толщиной, вылетевшие из‑под резца крупного строгального станка. Но все это – стружка. И основная тенденция развития обработки металлов резанием состоит в том, чтобы снять этой стружки как можно больше за один и тот же период времени.

А что ограничивает эту скорость?

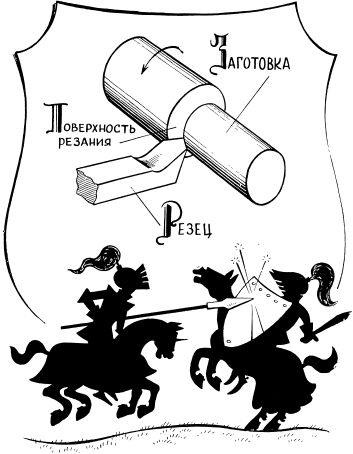

Стойкость резца. Ведь процесс резания – это борьба металла заготовки с металлом резца. Резец должен быть тверже заготовки, иначе его острую грань сомнет, изломает металл заготовки.

Подобрать сплав, более прочный, чем обрабатываемый металл, нетрудно. Издавна существует специальная группа инструментальных сталей, которые после закалки обладают достаточной твердостью, чтобы резать металл, но только сравнительно медленно.

Самый процесс резания, отрывания одних частиц металла от других, чрезвычайно сложен. Вокруг режущей грани резца металл рвется, течет, сминается, испытывает стремительно изменяющиеся напряжения. От трения выделяется большое количество тепла, нагревается заготовка, накаляется резец. Светлая поверхность стружки мгновенно темнеет, по ней пробегают цвета побежалости. Нельзя взять ее в руки – она обожжет, словно только что побывала в печи. Это вот тепло и не дает повысить скорость резания. Нагреваясь, металл резца теряет свою прочность.

Поединок металлов.

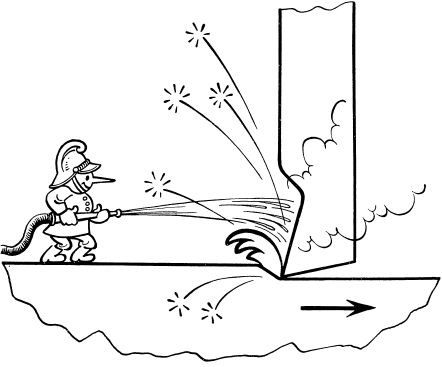

Охлаждение – первое, что приходит в голову, когда встает вопрос борьбы с нагревом резца, и охлаждение широко применяют на металлорежущих станках. Движется вдоль обрабатываемого валика резец, и вместе с ним движется струя охлаждающей жидкости. Она льется прямо на то место, где единоборствует с заготовкой резец и охлаждает его. Процентов на 25–40 удается с помощью охлаждения поднять скорость резания.

Жарко приходится в этой борьбе граням резца.

Второй путь – изготовление резцов из такого материала, который выдерживал бы высокую температуру не размягчаясь. И техника в течение более полувека идет по этому пути.

До конца прошлого века металлорежущие инструменты изготовляли главным образом из простой углеродистой стали. Ее режущие свойства теряются уже при температуре в 225 градусов. Скорость резания резцами из такой стали не превышала 5 метров в минуту.

В начале нашего века был сделан первый качественный скачок – применены для изготовления резцов легированные стали, в состав которых входят хром, вольфрам, молибден и т. д. Режущая кромка резцов из этих сталей еще надежно работала при нагреве до 600–650 градусов. Их применение позволило значительно – в 4–5 раз – повысить скорости резания. Стали эти назвали быстрорежущими: ведь скорость стекания стружки из‑под резца поднялась до 30 м в секунду.

Но и это не предел эволюции.

Следующий этап борьбы за скорость резания связан с применением твердых сплавов.

Еще в 1893 году был впервые получен карбид вольфрама. Ученые сразу же заинтересовались его удивительной твердостью – она приближалась к твердости алмаза. И, конечно, сразу же возникла мысль применить это сверхтвердое вещество для резания металла.

Но это оказалось не просто. Карбид вольфрама – вещество чрезвычайно хрупкое. Чтобы изготовить из него резец, пришлось пойти на хитрость. Порошок карбида вольфрама смешали с порошком металла кобальта, спрессовали эту смесь так, что получилась пластинка, которую можно было поставить в державку резца. Прокалили ее под давлением. И оказалось, что кобальт спаял между собой частицы карбида и хрупкость материала резко снизилась.

Такие материалы начали применяться в нашей стране около 1929 года, и стойкость резцов повысилась снова более чем в полтора раза. Ведь вольфрамо‑кобальтовые резцы выдерживают нагрев до 900 градусов! Это позволило поднять скорость резания еще в 4–5 раз!

Казалось, на этом возможности металлов исчерпаны, и ученые обратились к керамическим материалам. К ближайшим родственникам глиняного горшка и кирпича. Ведь именно они обладают особенной теплостойкостью. Ведь именно из них делают внутреннюю облицовку доменных печей и своды мартенов.

Конечно, и эта задача – применить керамические резцы – была нелегкой. Только около 1950 года пришли на производство первые неметаллические резцы. Их температурный потолок достигает 1200 градусов.

Основой состава керамических резцов является корунд – окись алюминия. Это самый твердый после алмаза материал. Высока и температура его плавления – 2050 градусов.

Применение керамических резцов позволило увеличить скорость резания до 1000 м в минуту. Таким образом, скорость резания выросла за полвека в 200 раз!

Искра вместо резца

Легенда рассказывает о встрече двух мудрецов древности – царицы Савской и царя Соломона. Испытывая догадливость друг друга, они загадывали хитроумные загадки. Так, царица передала однажды Соломону драгоценный камень, пронизанный извилистым ходом, запутанным, как лабиринт.

– Продень сквозь это отверстие нитку, о мудрый, – предложила она.

Соломон не растерялся. Он взял шелковичного червя и сунул в отверстие. Червь полез по ходу, повторяя все его повороты, а за ним тянулась шелковинка.

– Вот шелковая нить, продетая сквозь твой камень, – сказал Соломон, когда червяк вылез.

Наверное, если бы царица Савская задала Соломону задачу проделать такое отверстие, он, при всей его изобретательности, встал бы в тупик.

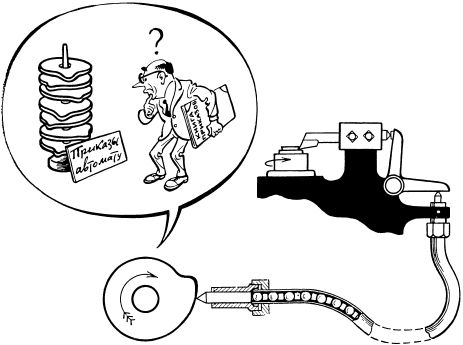

В этих дисках аккумулированы воля и мысль человека.

Это было бы нерешимой задачей и для инженера всего лет двадцать назад. Но сегодня проделать криволинейное отверстие даже в самом сверхтвердом сплаве не представляет труда. Конечно, оно не должно быть таким запутанным, чтобы в него нельзя было ввести твердый инструмент, – это все‑таки и сегодня задача, не решаемая одной обработкой резанием.

Впрочем, задач, которые не может или только с огромным трудом может решить технолог, располагающий только металлорежущими станками, немало.

Как, например, просверлить в сверхтвердом сплаве отверстие диаметром в 0,02 мм? И как в пластине из закаленной инструментальной стали вырезать узкую щель в виде буквы «ж»?

Все это стало возможным в самые последние годы, после изобретения Б. Р. и Н. И. Лазаренко метода электроискровой обработки металла.

Супруги Лазаренко никогда не занимались металлообработкой. Они, наоборот, искали пути уменьшить пригорание контактов реле и других электрических переключателей. Дело в том, что поработавшие контакты реле часто становятся негодными. Обычно на одной пластине возникает выщерблина, раковина, на другой, наоборот, нарастает бугорок металла. Казалось, проскакивающая между контактами искра переносила частицы металла и наконец насобирала бугорок. Найти методы борьбы с этим вредным явлением и поставили своей задачей Лазаренко.

Исследуя явление, они убедились: да, это искра переносит металл. И тогда возникла идея: а что, если, наоборот, не уменьшить, а увеличить переносящую силу искры и использовать этот метод для обработки металла?

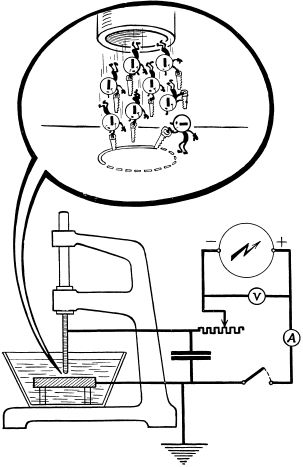

Сегодня станки электроискровой обработки можно найти на многих предприятиях. Вместо сверхтвердого резца у них вставлен инструмент из мягкой латуни. Но не он, а электрическая искра, вылетающая из него, обрабатывает здесь металл.

Заготовка изделия – безразлична ее твердость, предварительная термическая обработка – помещается в ванне с водой или другой не проводящей электрический ток жидкостью. К ней подсоединяют один из электродов довольно сложной электрической схемы станка. Второй элемент соединен с мягким латунным инструментом. Вот он начинает наклоняться над заготовкой, вот приблизился к ней. Замутилась вода около латунного лезвия. Началась прошивка отверстия.

Латунный резец не касается заготовки. Специальное устройство все время поддерживает его на таком расстоянии, чтобы непрерывно проскакивали искры. И по мере образования отверстия резец медленно опускается в него. Нет, он опускается совсем не медленно: ведь под ним сверхтвердая закаленная сталь, которую даже не поцарапало бы лучшее сверло. И все же в пластинке толщиной в 2 см всего за одну минуту мы проделали сквозное отверстие.

Латунный резец можно сделать любой формы и любого размера. Можно просверлить им отверстие диаметром в 5 микрон, в десять раз тоньше человеческого волоса, и вырезать паз любой, самой причудливой формы. Можно им «высверлить» и кривое отверстие.

Электроны вместо резца.

На автоматических заводах будущего и дирекция будет автоматической Но художник, конечно, не ручается, что директор будет выглядеть именно так.

И, пожалуй, самое главное: этим способом можно обрабатывать любой самый твердый металл.

Конечно, у электроискровой обработки есть и недостатки. Она требует больших затрат электроэнергии, ее производительность на мягких металлах ниже, чем при обработке резанием.

Дальнейшим развитием электроискровой обработки является электроимпульсная.

Станки для обработки электроимпульсным методом внешне почти не отличаются от электроискровых. Изменена в них только электрическая схема. Однако производительность электроимпульсной обработки в 5–6 раз выше. Лучше обстоит дело и с расходом электроэнергии и с изнашиваемостью металла «резца».

А вот и еще один станок, в котором инструмент сделан не из сверхтвердого сплава, а из мягкого кровельного железа. Это станок для анодно‑механической обработки.

Видели вы циркулярную пилу? Вот так же вращается и тонкий железный диск этого станка. Только у него нет зубцов, его обод гладкий, словно полированный. И все же в заготовке, которую режут этим удивительным диском, все углубляется и углубляется щель.

Секрет анодно‑механической обработки прост. Один полюс источника тока подсоединен к диску, другой – к детали. Место их соприкосновения непрерывно поливается каким‑либо электролитом – жидкостью, проводящей электрический ток. Поэтому ток постоянно течет сквозь зону резания.

Этот ток постоянно разъедает металл, образуя на поверхности тонкую пленку. Пленка соскабливается вращающимся диском, и снова обнажается металл. Происходит непрерывное электрохимическое разрушение детали. Вместе с тем имеет место и электроэрозионный процесс разрушения металла искрой.

На ряде заводов введение анодно‑механической резки металла взамен механической повысило производительность труда в полтора с лишним раза. А стоимость анодно‑механической резки почти в два раза ниже резки механической.

Еще проще электроконтактная обработка. Схема станка для нее такова же, что и при анодно‑механической, но, во‑первых, в этом случае используется не постоянный, а переменный ток, во‑вторых, дело обходится без электролита. В месте соприкосновения диска и разрезываемого металла возникает очень высокая температура. Металл заготовки размягчается и выбрасывается металлом диска, который успевает охладиться.

Электроконтактная обработка применяется для резки проката и труб, для обработки шариков для подшипников.

Электричество может осуществлять не только грубые, но и самые тонкие отделочные операции. Оно может даже шлифовать.

Сущность этого процесса такова же, как и при анодно‑механической обработке. Бруски из абразивного материала, с небольшой силой прикасаясь к обрабатываемой поверхности, снимают с нее пленку окисла, а электролит, сквозь который проходит ток, растворяет металл.

Производительность такой шлифовки в 5–6 раз выше других чисто механических способов, обеспечивающих ту же точность и чистоту поверхности.

Высокую чистоту поверхности можно получить и электрическим полированием. В этом случае изделие помещают в электролит и через него пропускают электрический ток. Интересно, что при этом растворение металла происходит в первую очередь с выступов на поверхности металла, так что в общем его поверхность становится очень чистой.

В речи на Всесоюзном совещании по энергетическому строительству в ноябре 1959 года Никита Сергеевич Хрущев сказал:

«Что такое электрификация всей страны? Это – основа основ развития народного хозяйства. Без осуществления электрификации нельзя на современном этапе успешно и быстро двигать вперед и тяжелую индустрию и строительство, транспорт и сельское хозяйство, производство товаров народного потребления, нельзя поднять культуру производства и быта. Электрифицировать всю страну – это значит дать могучую энергию новому обществу, ускорить развитие его производительных сил…»

Это полностью относится и к металлургии и к металлообработке.

И дело не только в том, что современный прокатный стан имеет вместо паровой машины электродвигатель. Дело в том еще, что только в электропечах можно выплавить сверхкачественную сталь для высокопрочного проката, что только электричество обеспечивает автоматизацию этого прокатного стана, что оно позволяет осуществить такую обработку деталей, сделанных из этой стали, какой иначе выполнить невозможно. И, самое главное, во всех этих случаях неизмеримо растет производительность человеческого труда.

Только началось применение электрических способов обработки металла в цехах, где осуществляется его резание. Но уже в целом ряде случаев методы обработки, основывающиеся на применении электричества, конкурируют и превосходят механическое резание по всем показателям.

И, конечно, они будут завоевывать у механического резания все новые позиции, поднимая производство на новую, высшую ступень.

Дата добавления: 2016-01-29; просмотров: 1159;