V. В РУКАХ ВЕЛИКОГО МАСТЕРА

Это великий мастер – человек – сделал металл металлом. Это он создал искусственные вулканы – доменные печи, где вываривается из грязно‑ржавых или черных камней огненная лава чугуна.

Это он подобрал сотни добавок, облагораживающих слабое железо, придающих ему такие свойства, каких оно нигде не имеет в природе.

Это его изобретательность нашла сложные процессы термической и химико‑термической обработки, преобразующие самую внутреннюю структуру железа, превращающие его, мягкое, податливое, в закаленный, твердый, почти как алмаз, булат клинка или прочную, вязкую, почти как вар, сталь корабельной брони.

Это его дерзкая мысль вступила в борьбу с коррозией и, словно щитом прикрыв нестойкий металл, многократно удлинила его жизнь.

Чем был без человека металл?

Ржавыми камнями, бесплодно выветривающимися в обрывах гор.

Чем он стал в руках человека?

Фундаментом второй природы, скелетом пирамиды, которую мы называем материальной культурой. Вершина этой пирамиды сегодня достигла Луны, завтра коснется Венеры и Марса, а послезавтра дотянется до других звездных миров.

Много побед одержал человек над природой с помощью металла. Но всем этим победам предшествует победа над самим металлом.

Получить металл из руды, придать ему высокие качества, сделать его прочным – это еще только первая половина дела. Надо придать металлу ту форму, которая нужна в конкретной детали машины, конкретной части сооружения.

Человек научился и этому. Он создал станки, которые обжимают и формуют болванки из сверхтвердой стали так же легко, как ребенок орудует пластилином. Другие станки режут крепчайшие металлы, используя для этого стальные же резцы. А когда они отказывают, он берет на помощь холодную твердость алмаза, резкую силу электрической искры, упругую мощь ультразвука. Третьи машины делают нужные человеку вещи прямо из огненной лавы расплава.

И, может быть, среди многих побед человека победа над металлом является самой главной.

Побежденная лава

Литье – один из самых древних способов обработки металлов. Более шести тысяч лет тому назад первые металлурги лили бронзу в каменные формы. Но, конечно, с тех пор ничего не осталось неизменным в литейном деле, кроме, может быть, главного принципа: расплавленный металл выливается в заранее приготовленную форму будущего изделия.

Множество различных способов обработки создал с тех пор человек. Он построил гигантские молоты, прессы, прокатные станы, открыл принципиально новые методы обработки, но литье и сегодня не сдает своих позиций. Ведь и сегодня металлообрабатывающие станки состоят на 80–85 процентов по весу из деталей, полученных литьем. В тракторе и крупных гидравлических турбинах 55–60 процентов литых деталей. И даже обычный товарный вагон содержит 25 процентов литья.

Современное литье позволяет получать отливки чрезвычайно сложной формы – такой, какую не получишь ни токарной, ни фрезерной обработкой, ни даже ковкой и штамповкой. Попробуйте, например, получить штамповкой или обработкой резанием обыкновенный перепускной вентиль – бочкообразное изделие с тремя отверстиями и фигурными стенками внутри. Да он, пройдя сотни операций на различных станках, будет стоить столько, сколько стоит такого же веса золотой слиток! А ведь вентили применяются буквально везде, их изготовляют десятки, если не сотни, тысяч в год. Конечно, их изготовляют литьем!

Современное литье позволяет получать и крохотные отливки – весом всего в несколько граммов, и гигантские – весом в десятки и даже сотни тонн. Можно изготовлять отливки уникальные, в единственном экземпляре, и десятками тысяч на конвейере. Можно делать их из чугуна или стали и из разнообразнейших цветных металлов, кроме самых тугоплавких. Отливки можно изготовлять и из таких сплавов, которые никаким другим видам обработки не поддаются, например белого чугуна, целого ряда алюминиевых сплавов и т. д.

По образу и подобию.

Конечно, кое в чем литье уступает другим видам обработки. Например, прочность литого коленчатого вала уступает прочности кованого вала. Некоторые детали, изготовленные сваркой из различных видов проката, оказываются менее металлоемкими, чем такие же литые детали. Но, сдавая некоторые позиции сварным конструкциям, литье захватывает новые в совершенно неожиданных областях. Лить начинают даже такие детали, которые никогда литьем не изготовлялись. К ним относятся, например, турбинные лопатки, коленчатые валы, режущий инструмент – фрезы, резцы и т. д.

Для получения литья в первую очередь надо расплавить металл. Для этой цели в чугунолитейных цехах стоят младшие сестры домен – вагранки. Это цилиндрические металлические печи, выложенные внутри шамотным кирпичом. Диаметр вертикально поставленного цилиндра вагранки может достигать до 3 м. Высота – 10 м – выше трехэтажного дома.

В вагранку загружают кокс, флюсы, чугунные чушки, стальной и чугунный лом. Сквозь систему фурм в нее подают воздушное дутье. Так же, как и во многих других печах, очень хорошие результаты дает обогащение дутья кислородом.

В нижней части вагранки скопляются жидкий чугун и шлаки. У некоторых вагранок имеются специальные копильники, в которые и стекают металл и шлак. В зависимости от величины вагранка дает от 1 до 25 тонн чугуна в час.

Сталь для литья плавят в небольших мартенах и электропечах. Для расплавления цветных металлов служат различные электропечи.

…Но вот уже волнуется искусственная лава в копильнике. Готов ковш, чтобы отнести горсть металла к форме. А как делают эту форму?

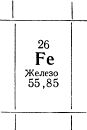

Форму можно сделать только по модели изделия, которое надо получить. Даже имея такое изделие, нельзя, не изготовив формы, получить такое же второе изделие. Дело в том, что модель, по которой будет производиться отливка, отличается от самого изделия.

Прежде всего она имеет другие размеры. Это и понятно: ведь, заполнив в расплавленном виде форму, металл при охлаждении начнет сжиматься, произойдет усадка металла, как говорят литейщики. Поэтому модель всегда несколько больше изделия.

Во‑вторых, модель не повторяет целиком формы изделия. Обычно там, где у изделия отверстия, у модели, наоборот, выступы, да еще окрашенные в черный цвет. Впрочем, их назначение сразу станет ясным, как только мы пройдем вместе с нашей деревянной моделью к тому месту, где изготовляется по ней земляная форма.

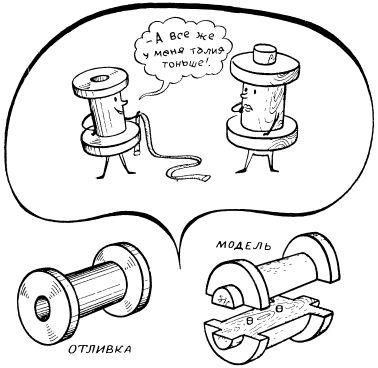

Если изделие невелико, его отливают в разборной опоке. Опока – это деревянный или металлический ящик, у которого отрезана верхняя половина стенок и нет крышки. В нижнюю половину, перевернув ее, закладывают модель и засыпают землей и формовочной смесью. После того как эта смесь будет достаточно уплотнена, опоку переворачивают, накладывают верхнюю половину ящика и тоже засыпают землей и уплотняют. В земле этой половины ящика проделывают отверстия от модели наружу. Их делают минимум два: в одно наливают металл, по другому уходит вытесняемый из формы воздух. Снова разъединяют половинки ящиков, вынимают модель, устанавливают стержни – вылепленные из особой земляной смеси формы отверстий и углублений в изделии. Эти стержни опираются на земляную форму в местах черных выступов модели – вот мы и выяснили их назначение. Ящики снова складывают. Земляная форма готова к заливке металлом.

Мы очень схематично рассказали о методе литья, называемом литьем в земляную форму. А между тем дело это отнюдь не простое. Взять хотя бы формовочную землю. Ведь только ее приготовление – целая наука. Она должна быть прочной, чтобы ее не размыла тяжелая струя металла. Она должна быть пористой, чтобы дать выход выделяющимся из металла газам. Она должна быть огнеупорной, не содержать легкоплавких веществ, способных «пригореть» к металлу отливки. И т. д. и т. д.

Существуют сотни, наверное, рецептов для составления формовочных смесей. Основой обычно является горелая (старая, отработанная), выбитая из опок земля. В нее добавляют свежие материалы – глину, песок и добавки – каменноугольную пыль, древесные опилки и т. д.

Еще сложнее рецептура материалов, идущих на изготовление стержней. В них вводят масла, жидкое стекло, цемент, сульфидный щелок и т. д. К тому же их нередко подвергают прокаливанию при температуре до 250 градусов. Иногда в них вводится металлический каркас… Если еще добавить, что всех этих разнообразных смесей надо бывает приготовить сотни тысяч тонн – ведь на одну тонну отливок уходит в среднем 6 кубометров формовочной смеси и около 0,5 кубометра стержневой, а объем их в 40 раз больше объема отливки, – вы поймете, почему этим занимаются на крупных заводах целые отделения цехов.

Но вот поток искусственной лавы, озарив, как солнечным лучом, пролет цеха, исчез в литниковом отверстии. После затвердения металла форму можно будет разрушить – она уже выполнила свою роль – и извлечь изделие. А затем очистить отливку от остатков стержней, от пригоревшей формовочной земли. Все это дело непростое. Много тяжелого человеческого труда надо затратить на него.

Поэтому все операции очистки отливок стремятся механизировать. Выбивку опок производят на специальных вибрационных решетках. Формовочная земля под влиянием вибраций рассыпается и проваливается сквозь решетку, а отливка остается на ней. Стержни удаляются в специальных камерах струями воды, подаваемой под давлением до 100 атмосфер. Такая струя под стать лому. Ударь по ней палкой – и палка сломается, словно встретила на пути не зыбкую воду, а стальной прут. Очистка поверхностей отливок осуществляется или обкаткой в барабанах, или в пескоструйных и дробеструйных установках. Струя песка или дроби увлекается потоком воздуха, ударяет в поверхность отливки и освобождает ее от всех посторонних пригоревших веществ. Так же работают и пескогидравлические установки, только вместо воздуха песок здесь увлекается струей воды. Это уменьшает количество пыли, улучшает условия работы.

Множество машин и механизмов помогают в работе литейщикам. Есть специальные машины, приготовляющие земляную смесь. Есть машины – и гигантские машины! – для формовки отливок. Так, на Уралмашзаводе работает пневматическая формовочная машина грузоподъемностью в 40 тонн. Там же работает вибрационная решетка, на которой производится выбивка форм, изготовленных на 40‑тонной машине. Кстати, применение ее повысило производительность труда в 20 раз.

И все‑таки как бы хорошо было обойтись без всех этих побочных операций – без приготовления земляной и стержневой смесей, без пыльной выбивки опок и пескоструйной очистки.

Мы на первом в мире советском заводе‑автомате, выпускающем автомобильные поршни.

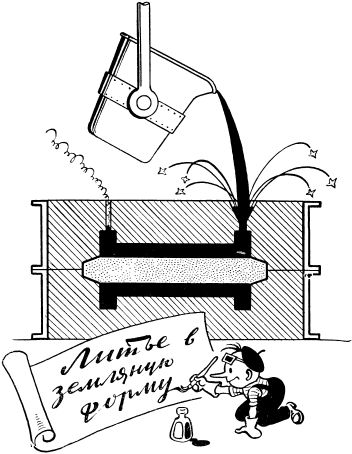

За плавильной печью на этом заводе стоит литейная машина. Через каждые несколько секунд под отверстие ее дозатора подходит раздвижная форма – кокиль. Эта форма напоминает две сложенные вместе ладони. В них из дозатора выливается точно рассчитанная порция металла. Не пролив ни единой капли, несет форма застывший металл, потом разъединяется на две половины. Готовую отливку подхватывает механическая рука и ставит на транспортер.

Ладони, только что бережно сформовавшие отливку, возвращаются назад, к дозатору. Специальные механизмы обдувают их для охлаждения сжатым воздухом, смазывают специальным веществом, чтобы увеличить их стойкость. И снова они складываются вместе, готовые принять новую порцию металла…

Это кокильное литье, литье в постоянные формы. Оно уже широко применяется в нашей стране и не только для получения цветных отливок. В металлических формах отливают и чугун и сталь.

Достоинство литья в кокиль – в первую очередь в возможности обеспечить высокую производительность литейного процесса. Кокильное литье легко механизировать и автоматизировать, что мы и видели на первом в мире заводе‑автомате. Да и отливка получается куда лучшего качества, чем при литье в землю. Недостаток в том, что в. тех случаях, когда надо получить всего одну‑две отливки, применить его нельзя. Слишком уж дорого стоит изготовление разъемной металлической формы. Ее целесообразно делать, только имея целью применить много раз подряд, в серийном или массовом производстве.

К сожалению, литьем в кокиль не удается получить отливок с очень тонкими стенками: металл застывает, не заполнив их до конца. Чтобы прогнать туда металл, надо его подать под большим давлением.

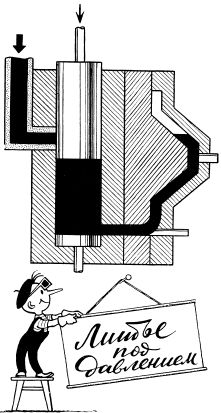

При литье под давлением кокиль соединяется литниковой системой с камерой сжатия, в которой ходит поршень. Вот он поднялся, и эту камеру заполнил металл. Поршень энергично, с большой скоростью и силой давит на металл. Тот устремляется в кокиль и заполняет все его самые тонкие щели. Еще бы, ведь давление достигает тысячи атмосфер! Воздух, заполнявший кокиль, уходит из него в прямо‑таки микроскопические щели толщиной в доли миллиметра. Даже подаваемый под таким большим давлением металл не может проникнуть в них.

Отлитые этим методом детали имеют чрезвычайно точные размеры, чистую поверхность. По большей части они не требуют никакой дополнительной обработки.

К сожалению, этим способом еще не научились делать отливки черных металлов: нет материала, который смог бы работать при высоких температурах и таких же давлениях. Да и цветные отливки удается получать не больше нескольких килограммов весом.

Но это молодой вид литья. У него еще все впереди!

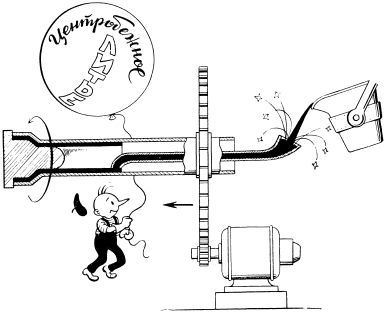

Металлурги‑литейщики уже давно заметили, что металл отливки получается более качественным, если его подвергнуть уплотнению, дополнительному сжатию. Одним из способов обеспечить такое сжатие является использование центробежной силы.

Да, форма, в которую заливают металл при центробежном литье, вращается. Вращаются длинные формы для центробежной отливки чугунных труб, а датчик, по которому в форму вливают чугун, движется внутри ее от края до края. Нельзя вылить металл в одном месте: он может застынуть, не успев разлиться по всей форме. Вращаются и узкие формы для центробежной заливки подпятников крупных турбин. Что же при этом происходит?

Центробежная сила отжимает к периферии тяжелый чистый металл. Все включения, пузыри, посторонние примеси оказываются выброшенными в центральную полость. И металл получается очень прочным, качественным.

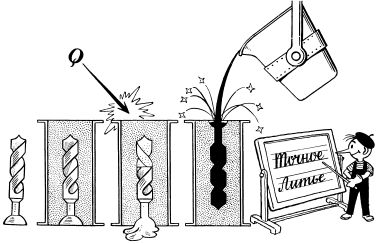

Небольшие отливки высокой частоты из черных металлов можно получить литьем по выплавляемым моделям.

Сущность этого способа состоит в том, что модель делается из легкоплавкого воскообразного вещества. Таких моделей может быть очень много – если сделана для них форма, их изготовить очень легко. «Восковые» модели присоединяются к такому же «восковому» литнику. Затем их обсыпают специальной формовочной смесью, содержащей связующие вещества, например жидкое стекло. После того как обсыпка застынет на воздухе, их погружают в горячую воду. «Воск» плавится и вытекает из форм. Их прокаливают, и они готовы для заливки металлом. Чаще всего– цветным металлом или сплавом.

Таким способом можно получить любую, сколько угодно сложную отливку. Точность ее будет приближаться к точности отливок, сделанных под давлением.

Литье по выплавляемым моделям – дальний потомок воскового литья. Иначе его называют точным литьем. Оно применяется все шире и шире.

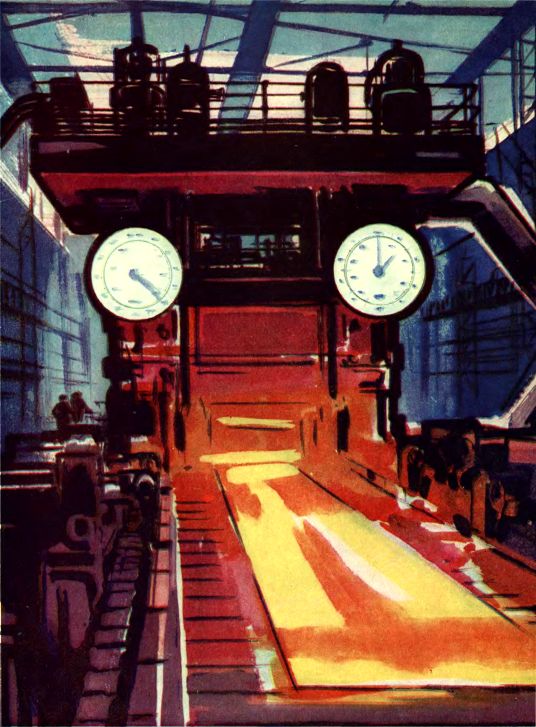

Ворота стали – блюминг, гигантская машина, одна занимающая огромный цех.

Близким родственником этого вида литья является литье в корковые формы.

Металлическую модель изделия укрепляют на металлической плите, нагретой до температуры 200–250 градусов. И этой плитой накрывают бункер с формовочной смесью. Затем бункер переворачивают, так что формовочная смесь засыпает модель. Эта формовочная смесь имеет в своем составе небольшое количество порошка особой искусственной смолы – пульвербакелита. Пульвербакелит при соприкосновении с нагретой моделью и доской плавится, а затем отвердевает, образуя твердую корку. Когда через несколько секунд бункер переворачивают назад, на поверхности модели остается скорлупка толщиной около сантиметра.

Скорлупку вместе с моделью и плитой помещают на одну минуту в электропечь, нагретую до температуры в 300–350 градусов. Происходит отвердевание состава, после чего его снимают с модели. Так же изготовляют вторую половину формы. Их соединяют, устанавливают в ящик, засыпают землей. Можно производить отливку.

Быстрота, механизируемость этого метода также гарантируют ему все более широкое применение.

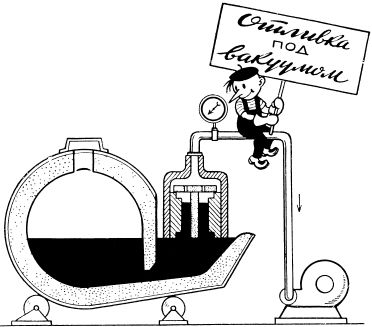

В литейном деле используется не только высокое давление, но и высокий вакуум.

В расплавленный металл погружается медная пустостенная форма. Между ее двойными стенками циркулирует охлаждающая вода, а из внутренней полости откачивается воздух и в образовавшийся вакуум засасывается металл. Соприкасаясь с холодными стенками формы, он кристаллизуется. Если теперь снова пустить в форму воздух, металл выльется из нее, оставив застывшую корку у стенок – готовую трубку. Если дать металлу остыть целиком, мы получим отличную отливку. Мы уже говорили о том, как улучшает качество металла литье под вакуумом.

Этот способ также применим пока только для цветных металлов и в массовом производстве.

Вот каким разнообразным стало древнее литье! Оно поставило себе на службу и высокие давления, и вакуум, и центробежную силу, и свойства пластмасс и смол. И все‑таки самым универсальным и сегодня остается литье в землю.

А между тем у него много недостатков. Мы уже говорили о них. Взять хотя бы возню с земляной смесью и с очисткой форм. Но попробуйте представить, каким еще способом можно отлить чугунную деталь гидравлической турбины? Не вытягиванием же в вакуум или выдавливанием в кокиль под давлением!.. Вот и приходится пока мириться со всеми неудобствами этого способа литья. Конечно, только пока… Пока кто‑то не придумает другой способ литья – не менее универсальный, но более удобный, производительный, гигиеничный, быстрый.

А что он будет придуман, сомнений нет.

Литье вверх

Не часто появляется в современной технике принципиально новый метод обработки материалов. Из глубокой древности пришли в наш век резание, литье, ковка. В черновиках Леонардо да Винчи мы находим первый чертеж прокатного стана для олова. В 1943 году супруги Б. Р. и Н. И. Лазаренко открыли электроэррозионный способ обработки металлов…

И вот летом 1959 года на Всесоюзной промышленно‑экономической выставке в Москве мне посчастливилось познакомиться с изобретателем принципиально нового способа обработки металлов. Настолько нового, что я и сейчас не знаю, к какому виду его отнести – к литью, к прокату?

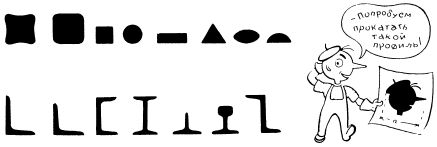

Доктор физико‑математических наук профессор Александр Васильевич Степанов, скромный, спокойный человек, у стенда в павильоне Академии наук рассказал о своем только что возникшем методе. Он его называет методом получения любых профилей прямо из расплава.

Их бесконечно много – различных форм проката.

…В ванну с расплавленным алюминием опускают торцем обрезок трубы, своеобразную «затравку». Расплавленный металл соприкасается с твердым, и, когда трубу приподнимают, силы молекулярного сцепления поднимают за ним из расплава часть металла, точно повторяющего профиль «затравки». Часть металла при этом охлаждается, кристаллизуется. Трубу еще приподнимают. Застывает новый слой металла. Еще и еще. Из ванны с расплавом растет со скоростью 10–20 м в час совершенно готовая труба с чистыми, словно отполированными стенками, точно выдержанным диаметром.

– Да разве только трубы можно изготовлять этим методом? – говорит профессор. – А вот полюбуйтесь, заготовка для производства шестерен. – Он протянул металлический стержень с продольными ребрышками. – Осталось только отрезать от этого стержня шестерни. Профиль может быть любым, в том числе и таким, какой невозможно получить никаким другим способом. Можно тянуть прямо из расплава пластины толщиной в долю миллиметра, почти фольгу, и толстостенные трубы или балки. Можно получать все изделия современного проката, минуя все промежуточные процессы, в целом ряде случаев обходясь и без дальнейшей обработки на металлорежущих станках.

И еще: новый способ годится не только для металлов, а для всех материалов, которые могут быть расплавлены…

Так возникает новое. Миллионы людей видели, как за ложкой, вынутой из банки с медом, тянется длинный хвост вязкой жидкости. Но никому не пришло в голову до Александра Васильевича использовать это явление в качестве метода металлообработки. А сколько еще таких известных всем, очень простых явлений ожидает, чтобы и их поставили на службу человеку?

Нет, это дается не каждому! Ведь только после того, как открытие сделано, кажется оно простым. И тогда каждый думает про себя: как же это я не догадался?

Дата добавления: 2016-01-29; просмотров: 1209;