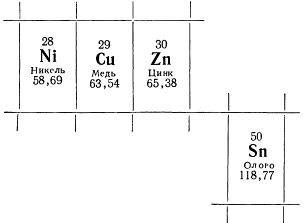

VII. МЕТАЛЛ ЭЛЕКТРОТЕХНИКИ И ЕГО СОСЕДИ

С медью человек впервые познакомился на ранней заре своей истории. Наверное, покрытые ярко‑зеленой пленкой окисла ноздреватые самородки красного металла первыми попали в его руки. Но вряд ли оценили первобытные металлурги этот мягкий, непрочный металл.

Он стал другом человека, когда соединился в единый сплав с оловом. Бронза! Это звонкое слово дало имя целой эпохе в истории человечества. Бронзовый меч начал теснить каменный топор, бронзовый лемех победил деревянную соху. Для пушек и колоколов, домашней утвари и орудий труда в течение многих тысячелетий лучшим материалом считалась бронза.

Настал век железа, но не кончился век меди. Оба металла соседствовали на службе человеку, взаимно дополняя друг друга. Росло производство чугуна и стали, но росло и производство меди. Правда, оно росло медленнее, но ведь наиболее богатые и удобные для разработки залежи медных руд были выработаны еще в глубокой древности. Медь оказалась дороже железа. Это в значительной мере и определило ее отставание.

Но вот человек поставил себе на службу могучую силу электричества, и открылось новое драгоценное свойство меди – ее высокая электропроводность. Железо не смогло конкурировать в этом с медью. И медь, та самая чистая медь, которую с презрением отбросили древние металлурги, которую укрепляли сплавом с оловом мастера бронзового века, стала основным металлом электротехники. Словно настало второе рождение меди.

Медь сегодня – это высоковольтные линии, русла электрических рек, это электрические сердца станков и машин, это тонкая схема радио и телеприемника.

В 1913 году во всем мире было добыто 952 тысячи тонн металла электротехники. В 1952 году эта цифра поднялась до 2652 тысяч тонн. А в 1958 году она достигла 3370 тысяч тонн.

Стремительно растет производство меди и в нашей стране. В 1913 году в царской России было выплавлено 34 тысячи тонн меди. Отгремела разрушительная война и интервенция. И уже к 1926 году было достигнуто довоенное производство этого металла.

«Коммунизм – это есть Советская власть плюс электрификация всей страны», – сказал великий Ленин. Советский народ принял к исполнению гениальный лозунг своего вождя. С плана ГОЭЛРО началась электрификация нашей страны. Днепрогэс, Волжская ГЭС им. В. И. Ленина, Братская ГЭС, многочисленные гигантские тепловые электростанции, первые в мире атомные – это только отдельные вехи выполнения грандиозного плана полной электрификации нашей Родины.

Стране было нужно огромное количество главного металла электротехники – меди. В годы первой пятилетки были построены крупные медеплавильные заводы – Красноуральский и Карсакпайский в Казахстане. Третья пятилетка ввела в строй действующие медеплавильные гиганты – Балхашский завод в Казахстане и Среднеуральский на Ревде. На Южном Урале дал медь Медногорский завод.

В годы идущей семилетки предполагается еще почти удвоить производство меди в нашей стране.

Ее свойства

Медь имеет розово‑красный, отличный от других металлов цвет. Она ковка и тягуча. Удельный вес меди – 8,95 г на куб. см– даже больше, чем у железа. Зато плавится медь при значительно более низкой температуре – всего при 1083 градусах, а при 2360 она уже кипит.

Нет, не эти физические свойства определяют сегодня широкое применение меди. В первую очередь это ее отличная электропроводность и теплопроводность.

Только драгоценное серебро обладает лучшими показателями этих свойств. Два металла возглавляют таблицы, где вещества расположены по мере убывания электропроводности и теплопроводности. Все остальные распространенные в технике металлы значительно уступают им по этим свойствам. Так, железо обладает в 5 раз большим удельным электросопротивлением, чем медь, алюминий – в 1,5 раза большим, цинк – в 3 раза, вольфрам – в 12 раз, а титан – в 35 раз большим, чем медь.

Примерно таково же соотношение и между теплопроводностями разных металлов. Теплопроводность меди в 5 раз больше, чем у железа, почти в 2 раза больше, чем у алюминия, в 6,5 раза больше, чем у никеля.

Почему же медь не стала металлом теплотехники, как она стала металлом электротехники? Почему не делают медными паровые котлы, батареи парового отопления, трубки разнообразнейших теплообменников?

Причин этому несколько. Во‑первых, медь недостаточно прочный металл. Во‑вторых, она дороговата для того, чтобы отливать из нее, например, батареи отопления. И, в‑третьих, применение меди во всех этих случаях не приносит больших выгод по сравнению с чугуном и сталью.

Дело в том, что передача тепла от воды через стенку батареи отопления воздуху комнаты – вовсе не такой уж простой процесс. Теплотехник различает в нем целый ряд этапов. Первый из них – передача тепла от горячей воды металлу батареи. Скорость этой передачи зависит от бесчисленных факторов – скорости течения воды, омывающей металлическую стенку, чистоты ее поверхности и т. д. Второй этап – передача тепла через слой металла. Вот ее‑то и определяет тот коэффициент теплопроводности, который особенно велик у меди. И, наконец, третий этап – переход тепла от металла к воздуху.

И оказывается, что значение скорости передачи тепла сквозь стенку почти не изменяет скорости теплопередачи от воды воздуху, так как наиболее трудными этапами передачи тепла являются переходы его от воды к металлу и от металла к воздуху.

Вот почему медь не стала металлом теплотехники.

Руды становятся беднее…

Древние металлурги были в лучшем положении, чем современные. В их распоряжении были нетронутые сокровища планеты. Они имели возможность брать то, что лежит на самой поверхности, что само, можно сказать, дается в руки. А последующим поколениям остается только то, чего предшествующие случайно не нашли или до чего не смогли добраться.

Но у них, древних мастеров, не было наших знаний, нашего умения. И хотя нам приходится иметь дело с худшими месторождениями, результаты человеческого труда несравненно выше у нас, чем у древних.

Может быть, лучшим подтверждением этому служит история добычи самого древнего из добываемых в массовом количестве металлов – меди.

Поневоле позавидуешь!

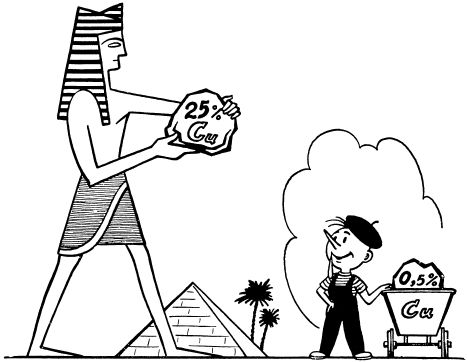

Конечно же, в первую очередь во все времена металлурги разрабатывали наиболее богатые руды этого металла. По всей вероятности, не менее 25 процентов меди содержалось в руде острова Кипра, по имени которого и названа по‑латински медь – «купрум». Не худшими были, вероятно, и древние месторождения Испании, разрабатывавшиеся еще за 100 лет до нашей эры. Постепенно истощались богатые залежи медной руды, но еще сто лет назад рентабельными считались лишь те руды, что содержали не менее 10–15 процентов меди. Сегодня такие руды встречаются еще только в некоторых месторождениях Конго, на Черном материке, к богатствам которого несколько позже прорвались европейские капиталисты. А обычное содержание меди в большинстве разрабатываемых сегодня месторождений не превышает 2–3 процентов.

И все‑таки эти месторождения считаются рентабельными. Мало того, рентабельным считается сегодня разработка даже тех месторождений, которые содержат всего 0,6–0,5 процента меди. Сделала их рентабельными новая технология производства.

Еще до начала нашего века основным способом извлечения меди из руд была непосредственная выплавка. При этом руда подвергалась плавке, в результате которой в печи получались две не смешивающиеся друг с другом жидкости. Одна из этих жидкостей и была черновой медью, или штейном, а другая – шлаком, в который уходила большая часть пустой породы.

Не стоит даже пытаться получить таким способом медь из руды, содержащей 0,5 процента металла. Во‑первых, почти все топливо уйдет на плавление пустой породы. Во‑вторых, меди получится так мало, что вся она растворится в шлаке.

Поэтому в настоящее время непосредственной переплавке подвергают лишь незначительную часть самых богатых руд да еще иногда те руды, которые содержат в себе серу. Плавка таких руд ведется при пониженном расходе кокса и рассчитана на одновременное получение серной кислоты или серы.

Сульфидные, то есть содержащие серу, медные руды, не очень богатые медью, в настоящее время прежде всего проходят обогащение. Медная руда отделяется от пустой породы и от руд других металлов. А «медный концентрат» уже подвергается плавке на штейн, как говорят металлурги.

Окисленные медные руды, то есть те, что содержат соединения меди с кислородом, перерабатываются гидрометаллургическим способом. Медь переходит при этом в раствор, пустая порода остается в твердом виде. Из раствора медь выделяется в электролизной ванне.

Основным из трех перечисленных способов является обогащение с последующей переплавкой. Таким способом в нашей стране добывается 75 процентов меди и не менее 80 процентов во всем мире.

Медные руды очень редко не содержат в себе других ценных металлов. Поэтому обычно проводят селективную флотацию, при которой получают целый ряд концентратов, помимо медного: цинковый, кобальтовый, молибденовый и т. д.

Вот и причины, по которым стало рентабельным перерабатывать даже самые бедные медные руды. Появилась техника обогащения, которая позволила выделить из руды частицы, содержащие медь, и не тратить драгоценное топливо на плавку пустой породы. Появилось умение выделить из медной руды частицы, содержащие другие металлы.

Из бедных, нерентабельных, с точки зрения прошлого века, руд человек научился получать больше, чем получал раньше из самых богатых месторождений.

Итак, медный концентрат поступил с обогатительной фабрики на медеплавильный завод. Первый процесс, которому подвергают здесь сульфидные руды, называется обжигом.

Он ведется в многоподовых обжиговых печах и круглых башнях высотой в добрый десяток метров. В центре этой башни проходит пустотелый вал диаметром в метра полтора, к которому приделаны специальные перегребатели. При вращении вала их гребки передвигают мелко раздробленную сульфидную руду по подам – этажам печи. В этих подах имеются специальные отверстия, сквозь которые руда постепенно спускается с этажа на этаж. Вращение центрального вала осуществляет специальный электромотор.

Шихта перемещается в такой печи сверху вниз. Газы горения – навстречу шихте, снизу вверх. Обжиговые газы содержат в своем составе около 7 процентов сернистого газа – ценнейшего сырья для производства серной кислоты. В печь загружают не только концентраты руды, но и флюсы. Они в печи хорошо перемешиваются. Иногда в шихту добавляют очень небольшой процент – 2–4 кг – пылевидного угля. Обычно же топливо расходуется только на разогрев печи, а в дальнейшем она работает за счет тепла, выделяющегося при обжиге руды. Максимальная температура газов в печи достигает 750–800 градусов.

Такие печи, разных диаметров, с разным количеством подов, можно еще увидеть на многих медеплавильных заводах. Но, может быть, их дни уже сочтены, ибо найден новый, лучший способ осуществлять процессы обжига. Этот способ называется обжигом в кипящем слое.

Кипящий слой

Как хорошо идут разнообразнейшие химические реакции между двумя жидкими веществами! Надо только слить содержимое двух пробирок и взболтать для перемешивания. Еще лучше идут различные реакции между двумя газообразными веществами. Объясняется это тем, что площадь соприкосновения двух жидких или газообразных веществ очень велика. Даже если жидкости не растворяются друг в друге, можно всегда создать эмульсию, раздробив одну из жидкостей на крохотные капельки. Общая поверхность этих капелек может быть грандиозной.

Значительно труднее обеспечить быстрый ход реакции между твердым телом и жидкостью. Опустите кусок мела в уксусную эссенцию – начнут энергично выделяться пузырьки углекислого газа. Но реакция идет только по поверхности кусочка мела, а она невелика.

Чтобы ускорить процесс, кусочек мела надо раздробить. Поверхность раздробленных кусочков окажется значительно большей, чем у целого куска, и процесс пойдет быстрее. Так же быстрее пойдет процесс реагирования твердого вещества с газом, если твердое вещество раздробить в порошок.

Но это еще не все. Конечно, груда опилок ржавеет быстрее, чем стальная болванка, содержащая столько же металла. Но еще быстрее ржавели бы эти опилки, если бы они были распылены в воздухе. Известно даже, что, будучи распылены в воздухе, нередко взрываются абсолютно негорючие вещества, вроде муки или некоторых металлов. Вот как увеличивает тонкое распыление их способность вступать в химические реакции.

Такое распыление осуществляют уже и в промышленных установках. Например, на крупных тепловых электростанциях нередко каменный уголь размалывают в тончайшую пыль и эту пыль вдувают вместе с воздухом в топку. Там эта пыль сгорает почти мгновенно, как струя газа, во взвешенном состоянии могучим жарким факелом. Топки этого типа так и называются – пылеугольные. Процесс сгорания твердого топлива в них идет значительно интенсивнее, чем в обычных топках, где сгорают крупные куски наваленного пластом каменного угля.

Процесс обжига – это тоже группа химических реакций, в ходе которых из медной руды выгорает сера и место соединений меди с серой занимают окислы меди – ее соединения с кислородом. Чтобы этот процесс шел интенсивнее, руду предварительно измельчают, а на подах печи непрерывно перемешивают.

А нельзя ли распылить и руду в воздухе? Нельзя ли и обжиг осуществлять так же, как производится сжигание каменноугольной пыли?

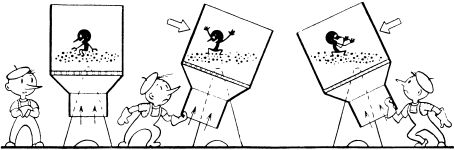

Оказывается, можно. Для этой цели строят специальные печи, в поды которых встраивают специальные сопла. Сквозь них вдувают нужный для реакций воздух, а сверху насыпают порошок руды. Струи воздуха поддерживают порошок во взвешенном состоянии. Частицы руды непрерывно перемещаются, сталкиваются друг с другом, соприкасаются с огромным количеством воздуха. И, конечно, реакция в этом случае протекает чрезвычайно быстро.

Если заглянуть в печь, в которой происходит такой обжиг, то вы увидите непрерывно волнующуюся поверхность, вроде поверхности ключом кипящей жидкости. Это и есть кипящий слой. Пылинки твердого вещества, пронизываемые потоками газа, ведут себя, как жидкость: так же перетекают через край сосуда, так же сохраняют горизонтальную поверхность, если сосуд нагнуть. Все это позволяет «вливать» подвергаемый обжигу порошок руды в одном месте печи, а «выливать» прореагировавшую шихту в другом.

Кипящий слой подобен жидкости и в других отношениях. Он, например. обладает большой теплопроводностью. В нем, как и в жидкости, происходит интенсивное перемешивание вещества. И то и другое свойства объясняются очень активным движением пылевых частиц.

Вот этот‑то кипящий слой и начали применять инженеры для обжига медных руд. И оказалось, что реакция горения колчедана в кипящем слое занимает всего несколько секунд, в то время как в механической печи этот процесс длится несколько часов.

Кипящий слой молод. Лишь немногим более двадцати пяти лет назад нашел он себе первое применение для газификации твердого топлива, но он с каждым днем все шире вторгается во все отрасли промышленности, где надо интенсифицировать реакции между твердым и газообразным веществами. Вот он‑то и ставит под вопрос самое существование в будущем многоподовых печей для обжига медных сульфидных руд.

Одно из волшебных свойств кипящего слоя.

Дата добавления: 2016-01-29; просмотров: 1825;