От огарков к чистому металлу

После обжига концентрат медной руды вместе с флюсом – известью обычно поступает на плавку в отражательную печь. Отапливаются они пылеугольным жидким или газообразным топливом. Так как газы, уходящие из такой печи, имеют температуру около 1200 градусов, оказалось рентабельным направлять их сразу же в парокотельную установку. От 30 до 45 процентов всего тепла, выделяющегося при сжигании топлива, утилизируется в этой установке.

Из отражательной печи выходят жидкие шлаки и жидкий же продукт– штейн, содержащий около 25 процентов меди. Кроме меди, в штейне обычно находится железо (его здесь не меньше, чем меди), сера (ее почти треть), серебро, золото, никель и т. д.

Шлаки направляют в отвалы или на переработку в строительные материалы. Ковши со штейном поступают к конверторам, подобным тем, что применяются при бессемеровской переработке чугуна в сталь. Но форма их отлична. Если конверторы для переработки чугуна напоминают формой груши, то конверторы для переработки меди – это скорее положенные на бок бочонки.

И в тех и в других сквозь расплавленный полупродукт продувается воздух, и там и там происходит выгорание примесей. Но, пожалуй, на этом сходство кончается. Начинаются отличия.

Из чугуна з процессе бессемеровской переработки надо выжечь максимум 6–8 процентов различных примесей. В штейне надо удалить 70–80 процентов серы и железа. И, конечно, это нельзя сделать за несколько минут, как при переработке чугуна в сталь. Процесс конвертования штейна длится не менее десяти часов, а нередко и более суток.

Бессемеровская переработка чугуна протекает при температурах порядка 1500 градусов. Переработка штейна идет всего при 1200 градусах. При переработке чугуна шлаков почти не образуется. При переработке штейна шлаков столько, что их несколько раз приходится сливать. И т. д. и т. д.

В процессе переработки штейна содержание серы и железа уменьшается до долей процента. Полученная медь – ее называют черновой– содержит около 98–99 процентов меди и добавки (кроме железа и серы) никеля, мышьяка, свинца, золота, сурьмы, серебра.

Кроме черновой меди, после конвертования получают шлак, грубую и тонкую пыль на пылеосадительных устройствах и газы. Все это – ценные продукты, подвергающиеся дальнейшей переработке. Из газов, содержащих значительные количества окислов серы, вырабатывают серную и сернистую кислоты. Тонкая пыль, улавливаемая в электростатических пылеуловителях, содержит большое количество свинца, цинка и других ценных металлов. Они извлекаются на специальных заводах.

Грубая пыль, осаждающаяся в обычных инерционных пылеуловителях, возвращается в отражательные печи.

Шлаки, содержащие значительные количества меди – до 3 процентов, используются в отражательных печах или переплавляются в печах других типов.

Но, конечно, самым ценным остается черновая медь.

Полтора процента примесей, которые в ней еще содержатся, сильно ухудшают и механические свойства и электропроводность металла. К тому же в этих примесях значительную часть составляют драгоценные металлы. Поэтому медь подвергают сначала огневому рафинированию, затем электролизу. Первый процесс освобождает медь от примесей, второй служит для отделения драгоценных металлов.

Огневое рафинирование осуществляют в отражательных печах. Особенно интересен последний этап этого рафинирования. В ванну с расплавленной медью вводят шесты свежесрубленного дерева. Ровная поверхность металла, с которой только что перед этим удалили весь шлак, вскипает – это поднимаются, перемешивая металл, продукты сухой перегонки– углеводороды, водяной пар и т. д. Этот процесс называется дразнением меди.

После огневого рафинирования медь содержит не более 0,3–0,5 процента примесей. В некоторых случаях каждая тонна меди содержит до 3 кг серебра и 200–300 г золота. Чтобы выделить эти примеси и получить более чистую медь (а мы знаем, что малейшие примеси ухудшают ее электропроводность), медь подвергают электролизу.

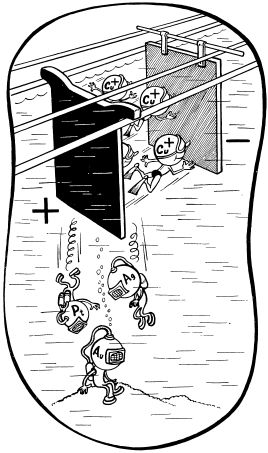

Электрический ток переносит ионы меди с анода на катод. Драгоценные примеси – в их числе нередко встречается селен – оседают на дно электрической ванны. Этот осадок называют шламом.

Переработка этого шлама, имеющая целью выделить ценные содержащиеся в нем металлы, сама по себе представляет сложный, многооперационный металлургический процесс. В конце его получают так называемый металл доре – сплав золота и серебра. Разделяют два благородных металла также обычно рафинированием. При этом аноды из металла доре подвешивают в электролите в особых рамках, обтянутых материей. Материя пропускает растворяющееся серебро, но задерживает золотой шлам. Серебро осаждается на катоды – пластины из нержавеющей стали – в виде кристаллического порошка, легко отделяющегося от катода.

В золотом шламе содержится обычно от 60 до 90 процентов золота. Шлам промывают и выплавляют из него аноды для золотого электролиза.

При электролизе золота в раствор переходят еще более драгоценные металлы, содержащиеся в исходной медной руде в ничтожных процентах, в том числе платина и палладий. Осмий, иридий и серебро выпадают в осадок. Эти металлы также получают в чистом виде при дальнейшей переработке.

Редкие металлы – селен и теллур – также содержатся в значительном количестве в шламе электролизной медной ванны.

При обжиге шлама и плавке металла доре селен улетучивается с газами. Его улавливают в специальных пылеуловителях. Эту пыль подвергают специальной переработке. В ходе ее выделяется и теллур.

Очень бегло оглядели мы процессы, связанные с производством меди. И первое, что хочется отметить, – комплексный характер этого производства.

Действительно, побочным продуктом переработки сульфидных руд меди являются газообразные окислы серы – прекрасное сырье для производства серной кислоты, важнейшего химического продукта, имеющего широчайшее применение.

По молекуле перебирает электрический ток слиток рафинируемой меди.

Другим побочным продуктом является тепло отходящих газов отражательных печей. Это киловатт‑часы электроэнергии, вырабатываемой из фактически бесплатного источника.

Шлаки, имеющие самое различное применение, шлаки, из которых можно изготовить множество строительных материалов, – это тоже неизбежный продукт выплавки меди.

Шлам электролизной переработки меди, содержащий драгоценные металлы, только стоимость которых полностью окупает весь процесс электролиза, ведь тоже входит в число побочных продуктов или даже, можно сказать, отходов производства меди.

Использование всех побочных продуктов значительно удешевляет производство меди, делает его рентабельным. А это значит, что медеплавильные заводы должны быть комплексными комбинатами, в списке продукции которых содержится не только медь, а и многие другие металлы, стройматериалы, химпродукты, тепловая и электрическая энергия.

Впрочем, такой комплексной переработке можно подвергать не только медные руды, но и руды многих других металлов.

Комплексные комбинаты, технологический процесс которых рассчитан на извлечение всех ценных элементов, находящихся в составе руды, и на использование уже пустых шлаков для производства стройматериалов, – вот будущее металлургического завода.

Латуни и бронзы

Наиболее вредными для механических свойств меди примесями являются висмут и свинец. Они не образуют с медью твердых растворов и при ее кристаллизации выделяются в виде тонких прослоек между кристаллами. Из‑за этого медь становится хрупкой и ломкой. Поэтому содержание висмута, например, допускается в меди не больше 0,002 процента.

При содержании уже 0,1 процента висмута медь становится такой хрупкой, что при обработке разлетается на куски.

Электропроводность меди особенно сильно снижает примесь фосфора, мышьяка, сурьмы.

Уже при содержании в меди 0,02 процента фосфора ее электропроводность снижается на 20 процентов, а при содержании 0,04 процента фосфора электропроводность составляет всего 17 процентов от электропроводности чистой меди.

Очень интересно влияние на качество меди водорода. Медь при нагревании легко поглощает водород. Попав в межкристаллическую решетку, атомы водорода соединяются с кислородом, который почти неизбежно содержится там в виде соединений с медью. Образуется вода, водяной пар. Он разрывает металл, образуя мельчайшие трещины. Снижение механических свойств меди из‑за этих трещин называется водородной болезнью.

Вряд ли отыщут археологи это авторское свидетельство.

А теперь поговорим о сплавах меди.

Известно и изучено много сплавов меди с самыми различными металлами. Но наибольшее значение имеют для техники ее сплавы с цинком – так называемые латуни, и с оловом – бронзы.

Первыми появились бронзы. Их умели производить еще древние металлурги. И как это ни странно, они добавляли в медь именно то количество олова, которое и сейчас считается наилучшим для качества металла, – 8–10 процентов.

Оловянистые бронзы делятся на две большие группы. Первая – пластические бронзы, содержащие не более 7–8 процентов олова и предназначенные для обработки давлением в холодном или горячем виде. Вторая группа – литейные бронзы. Они отлично заполняют литейные формы и дают небольшую усадку.

Во многие оловянистые бронзы добавляют легирующие присадки. Добавка в бронзу небольших количеств цинка делает сплав более устойчивым против коррозии в морской воде. А расплавленная бронза с добавкой цинка отличается особенной текучестью. Свинец добавляется в те марки бронзы, которые идут на изготовление трущихся деталей. Олово – дорогой металл, поэтому металлурги давно уже ищут замену ему в производстве бронз. И такие замены найдены. Алюминиевые, кремнистые, марганцовистые и другие бронзы, не содержащие олова, выпускаются нашей промышленностью. И по многим своим качествам, в том числе устойчивости против ржавления, и механическим свойствам они даже превосходят оловянистые бронзы.

Алюминиевые бронзы содержат около 10 процентов алюминия, иногда небольшие количества железа или марганца. Эти бронзы превосходят по прочности оловянистые, но уступают им по литейным свойствам.

В кремнистых бронзах содержится 2–5 процентов кремния. Эта бронза значительно дешевле оловянистой.

Марганцовистые бронзы обладают наилучшей среди бронз устойчивостью против коррозии и отличной пластичностью.

Бериллиевая бронза после соответствующих термообработок становится чемпионом по прочности среди цветных металлов и сплавов. Она выдерживает нагрузку на растяжение до 130–150 кг на кв. мм!

Широко и разнообразно применение бронз. Свинцовистые бронзы, содержащие 20–30 процентов свинца, используются для изготовления вкладышей подшипников. Из марганцовистых бронз, теплоустойчивых до 400–450 градусов, изготовляют паровую арматуру. Алюминиевые бронзы идут на зубчатые колеса, втулки, седла клапанов – все те детали, которым приходится работать в условиях трения, да еще нередко усложненных повышенной температурой. Вкладыши подшипников, арматура высокого давления, пружины, сальники, корпусы насосов – разве перечислишь все детали машин и аппаратов, на которые используются оловянистые бронзы!

Латуни – другая крупная группа медных сплавов. Основной металл, входящий в состав латуней, кроме меди, – цинк. Кроме него, в латуни могут входить алюминий, железо, марганец и другие элементы.

Латунь, как правило, дешевле бронзы, так как цинк дешевле меди. Поэтому же чем больше в латуни цинка, тем эта латунь дешевле. Латуни обладают достаточной прочностью, хорошо обрабатываются давлением. Это отличный материал машиностроения.

Латуни, содержащие наибольшие количества меди – от 88 до 97 процентов, называются томпаками. Они обладают такой высокой коррозионной стойкостью, что даже применяются для покрытия других металлов с целью предохранить их от ржавления. Латуни, содержащие около 80 процентов меди, по цвету подобны золоту. Из них делают ювелирные украшения. Латуни, содержащие до 38 процентов цинка, хорошо поддаются холодной прокатке. А если они содержат больше 38 процентов цинка, то всего чаще идут или на изготовление деталей отливкой, или на обработку давлением в горячем состоянии.

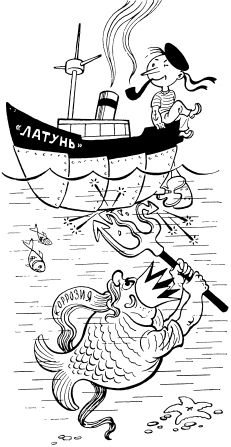

Специальные латуни содержат, кроме меди и цинка, добавки других элементов, придающие им особые свойства. Так, добавка олова увеличивает стойкость против разъедающего действия морской воды. Поэтому оловянистые латуни так и зовут «морскими латунями».

Свинцовые латуни хорошо обрабатываются резанием. Ведь обычную латунь из‑за ее высокой вязкости нелегко обрабатывать, например, на токарном станке. А свинцовая латунь дает сыпучую, легко ломающуюся стружку. Из прутков этой латуни бесчисленные станки‑автоматы изготавливают на наших заводах мелкие детали – гайки, кольца, болтики и т. д.

Конечно, семейство сплавов меди значительно шире, чем рассказано здесь. Несравненно шире и применение их в народном хозяйстве. Древний металл успел занять позиции, многие из которых давно пора бы уступить алюминию, пластмассам, железу.

Впрочем, сказанное относится не только к меди и ее сплавам, а и ко многим другим цветным металлам.

Тут мой трезубец бессилен.

Сосед и спутник

В периодической таблице элементов Менделеева между железом и медью расположились кобальт и никель. Никель является ближайшим соседом меди.

Медь – это постоянный спутник никеля в сульфидных рудах. Лишь незначительная часть этого металла добывается из окисленных руд, которые, как правило, не содержат меди.

«Никель» – слово немецкое. Так называли злого духа немецкие горняки. Приблизительно его можно перевести как «обманщик». «Купферникель»– «медный обманщик» называли саксонские горняки XVI века никелевую руду, прожилки которой попадаются им при разработке медных месторождений.

Но в сплавах никель, видимо, был известен еще до нашего времени. Вероятно, первыми открыли его китайские металлурги, ибо еще за 200–300 лет до нашей эры в великой восточной стране изготовлялся сплав никеля с цинком и медью. Он вывозился из Китая в Бактрию – древнее государство, расположенное на месте современных среднеазиатских республик. Там из этого сплава изготовляли монеты.

Первым получил металлический никель в 1751 году шведский химик А. Кронштедт. Он же дал этому металлу его странное, отнюдь не соответствующее свойствам и значению имя. Но полученный им металл был сильно загрязнен примесями, и говорить о свойствах никеля было еще практически невозможно.

Только в 1804 году немецкий химик И. Рихтер выделил из руды металл серебристо‑белого цвета, с едва уловимым коричневым оттенком, очень тягучий и ковкий. С этого времени и началось по‑настоящему изучение его свойств.

Никель оказался близким родственником железа. Химическая активность его невелика. В отсутствие влаги при обычных условиях он заметно не реагирует ни с кислородом, ни с серой, ни с галогенами. Только нагретый до температуры в 500 градусов он начинает окисляться на воздухе. Способен поглощать большие количества водорода.

Химики открывали все новые свойства никеля, а инженеры никак не могли найти ему применения, и поэтому в первой половине XIX века он считался драгоценным металлом. Только ювелиры имели с ним дело. От получивших его химиков он пришел в сверкающие витрины, в соседство с золотом и драгоценными камнями. Как ни странно, но применялся он в том же сплаве с цинком и медью, который открыли еще древние китайские мастера.

С середины прошлого века никель начали использовать для изготовления монет и противокоррозионных покрытий. Это была уже полезная служба металла.

Три службы одного металла.

А затем инженеры сделали попытку породнить никель с железом. Оказалось, что добавки никеля значительно улучшают качество сталей. Мы уже говорили о никелевых сталях, имеющих самое разнообразное применение. Но сначала их предназначали для изготовления брони. Так, во второй половине XIX века из ювелирного никель стал военным металлом.

Облагораживающее действие присадок никеля вызвало повышенную потребность в этом металле, и начало быстро расти его производство.

Всего 110 лет назад, в 1850 году, во всем мире было выплавлено едва 100 тонн никеля, а уже в 1875 году производство никеля поднялось до 600 тонн. Но этот подъем не сравнить с последующим прыжком: в 1918 году было выплавлено 47 тысяч тонн этого металла. Подавляющее большинство – около 90 процентов его – дала Канада, обладающая крупнейшими залежами никелевых руд. В 1943 году было произведено (без СССР) 167 тысяч тонн этого металла.

На территории нашей Родины еще в 60‑х годах прошлого столетия инженер Данилов организовал производство сплава железа с никелем – ферроникеля. Из вагранок, в которых он производил плавку, ему удалось получить ферроникель с содержанием никеля до 30 процентов. При рафинировании в тиглях содержание никеля поднималось до 70 процентов. Однако падение цен на этот металл остановило начатое производство.

Только после Октябрьской революции была организована в нашей стране никелевая промышленность. Первым был спроектирован и построен Уфалейский никелевый завод. С учетом его опыта проектировались и строились новые заводы.

В настоящее время наша страна обладает мощной никелевой промышленностью. Да и понятно: нашей стране нужно много никеля. И изготовление мелких разменных монет – это отнюдь не главная статья расхода этого металла. Значительно больше его идет на производство легированных сталей, мельхиора и монель‑металла – важных сплавов никеля с цветными металлами, на никелирование – покрытие металлических изделий для защиты от коррозии и придания красивого внешнего вида, на изготовление легких щелочных аккумуляторов и катализаторов для химической промышленности.

Дата добавления: 2016-01-29; просмотров: 1524;