История развития САПР в машиностроении 9 страница

- Способно ли виртуальное моделирование заменить стендовые испытания?

- Хватит ли у сотрудников опыта и образования, чтобы использовать CAE?

- Захотят ли сотрудники выполнять новую работу?

Чтобы оценить перспективы CAE, необходимо вспомнить, какие технологии вызывали в прошлом аналогичные революционные перемены. Например, 35 лет назад Национальный научный фонд США назвал появление систем автоматизированного проектирования (Computer – Aided Design, CAD) самым выдающимся событием с точки зрения повышения производительности труда со времён изобретения электричества. Тогда наиболее прозорливые руководители, поверившие в огромный потенциал CAD, буквально «пробивали» внедрение новой технологии на своих предприятиях, преодолевая сопротивление сотрудников, которое объясняется тем, что людям, совершенно не знакомым с компьютером, приходилось коренным образом менять привычные способы работы и оставлять без применения почти весь накопленный опыт. Тем не менее, их удалось убедить в преимуществах новой технологии и уговорить пройти длительную переподготовку. Можно быть уверенными, что САЕ-системы имеют большие перспективы для распространения.

По результатам 2006 года можно выделить 5 лидеров, годовой доход которых от продажи САЕ-систем и технологий составил более 100 млн.долл.: ANSYS (263.6 млн.долл.);  MSC Software (259.7 млн.долл.);

MSC Software (259.7 млн.долл.);  Dassalt Systems (200 млн.долл.);

Dassalt Systems (200 млн.долл.);  LMS International (120 млн.долл.);

LMS International (120 млн.долл.);  UGS (100 млн.долл.).

UGS (100 млн.долл.).

Потребителями САЕ-технологийпри разработке инновационных изделий в настоящее время являются многие отрасли промышленности:  оборонная промышленность, аэрокосмическая промышленность,

оборонная промышленность, аэрокосмическая промышленность,  автомобильная промышленность,

автомобильная промышленность,  энергетика,

энергетика,  машиностроение и станкостроение,

машиностроение и станкостроение,  судостроение, полупроводниковая промышленность,

судостроение, полупроводниковая промышленность,  телекоммуникационная отрасль, производство научного оборудования, гражданское и промышленное строительство, производство систем отопления, вентиляции, кондиционирования и холодильных установок,

телекоммуникационная отрасль, производство научного оборудования, гражданское и промышленное строительство, производство систем отопления, вентиляции, кондиционирования и холодильных установок,  химическая промышленность,

химическая промышленность,  фармацевтическая промышленность, разработка и применение биотехнологий, медицинская промышленность, производство товаров массового потребления, разработка изделий и технологий, ориентированных на охрану окружающей среды.

фармацевтическая промышленность, разработка и применение биотехнологий, медицинская промышленность, производство товаров массового потребления, разработка изделий и технологий, ориентированных на охрану окружающей среды.

Важными направлениями развития САЕ-технологий, прогресс в которых будет способствовать расширению возможностей и сферы внедрения САЕ, являются следующие: - развитие методов решения междисциплинарных задач моделирования, в том числе - разработка и расширение возможностей платформ для интеграции различных САЕ-систем при решении междисциплинарных задач;

- улучшение интероперабельности САЕ- и CAD-систем, а также интеграция CAE-систем в PLM-решения;

- развитие методов построения расчетных сеток;

- совершенствование методов описания граничных условий;

- совершенствование моделей, используемых для описания свойств материалов;

- развитие методов параллельных вычислений при решении сеточных уранвений;

- оптимизация САЕ-систем для работы на компьютерных платформах с 64-битными и многоядерными процессорами с целью обеспечить моделирование сложных моделей с экстремально бльшим числом степеней свободы.

5.2 COSMOSXpress [11]

Одним из самых распространенных интегрированных СAE-модулей является COSMOSXpress, входящий в состав САПР SolidWorks. COSMOSXpress обладает достаточно ограниченным набором возможностей, однако их вполне может хватить для большинства конструкторов и технологов

После создания проекта в SolidWorks, возможно, потребуется ответить на некоторые вопросы, например:

– Может ли деталь сломаться?

– Каким образом она будет деформирована?

– Можно ли использовать меньший объем материала без ущерба эксплуатационным характеристикам?

В отсутствие инструментов анализа на эти вопросы можно ответить, только пройдя все дорогостоящие и занимающие массу времени циклы разработки изделия. Цикл разработки изделия обычно включает следующие этапы:

1) построение модели в системе автоматизированного проектирования SolidWorks;

2) создание опытного образца проекта;

3) производственные испытания опытного образца;

4) оценка результатов производственных испытаний;

5) изменение проекта на основе результатов производственных испытаний.

Этот процесс продолжается до получения удовлетворительного решения. С помощью анализа можно выполнить следующие задачи:

1) снизить затраты, выполнив тестирование модели на компьютере, а не в процессе дорогостоящих производственных испытаний;

2) сократить время, необходимое для представления продуктов на рынок, путем уменьшения количества циклов разработки изделия;

3) оптимизировать проект, быстро смоделировав нескольких концепций и сценариев перед принятием окончательного решения и отведя большее время на обдумывание новых проектов.

Анализ напряжений. В процессе анализа напряжений или статического анализа на основе материала, ограничений и нагрузок рассчитываются перемещения, нагрузки и напряжения в детали. Материал разрушается, когда напряжение достигнет определенного уровня. Разные материалы разрушаются при различных уровнях напряжения. Для расчета напряжений COSMOSXpress использует линейный статический анализ на основе метода конечных элементов.

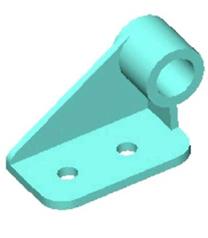

Метод конечных элементов (FEM) - это надежный численный метод для анализа задач по проектированию. FEM разбивает сложную задачу на несколько простых. В нем модель делится на несколько простых форм, называемых элементами (рисунок 5.1).

Рисунок 5.1

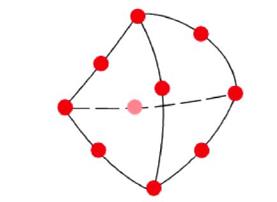

Элементы имеют общие точки, называемые узлами (рисунок 5.2). Поведение этих элементов хорошо известно при любых возможных сценариях с использованием опор и приложением нагрузок. Движение каждого узла полностью описывается перемещениями в направлениях X, Y и Z. Они называются степенями свободы (DOF). Анализ с использованием метода FEM называется анализом конечных элементов (FEA).

Рисунок 5.2

На рисунке 5.2 представлено разбиение объекта на тетраэдральные элементы. Красные точки обозначают узлы элемента. Кромки элементов могут быть изогнутыми или прямыми

COSMOSXpress составляет уравнения, управляющие поведением каждого элемента и учитывающие его связи с другими элементами. Эти уравнения устанавливают взаимосвязь между перемещениями и известными свойствами материалов, ограничениями и нагрузками.

Затем программа преобразует уравнения в большую систему алгебраических уравнений. Решающая программа обнаруживает перемещения в направлениях X, Y и Z в каждом узле.

Используя перемещения, программа рассчитывает нагрузки, действующие в различных направлениях. Наконец, программа использует математические выражения для расчета напряжений.

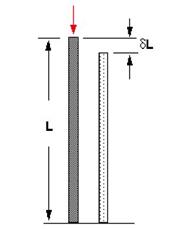

Деформация.Деформация - это отношение изменения длины δL к исходной длине L (рисунок 5.3). Деформация - это безразмерная величина.

Рисунок 5.3

Деформация = δ L / L

Шаги анализа. Для проведения анализа с помощью COSMOSXpress следует выполнить следующие пять шагов:

1) определение материала детали;

2) применение ограничений;

3) приложение нагрузок;

4) анализ детали;

5) просмотр результатов.

Использование COSMOSXpress для нескольких документов. Можно использовать COSMOSXpress только для активного документа детали. Когда в программе COSMOSXpress создается новый документ детали или открывается существующий документ, COSMOSXpress автоматически сохраняет аналитическую информацию и закрывает текущий сеанс анализа.

Интерфейс пользователя COSMOSXpress. В Помощнике COSMOSXpress содержатся инструкции, которые помогут за пять шагов определить свойства материалов, ограничения, нагрузки, проанализировать модель и просмотреть результаты. При выполнении шага COSMOSXpress мгновенно сохраняет его. Информация будет доступна, если закрыть и перезапустить COSMOSXpress, не закрывая документ детали. Необходимо сохранить документ детали для сохранения данных анализа. Ниже приводится краткое описание интерфейса пользователя COSMOSXpress.

Вкладка «Добро пожаловать». Позволяет задать единицы анализа по умолчанию и указать папку для сохранения результатов анализа. В многотельной детали необходимо выбрать тело для анализа. В сборке надо выбрать компонент для анализа и выполнить импортирование нагрузок из окна Физическое моделирование. Сборки без элементов физического моделирования не поддерживаются. Для выполнения анализа откройте документ детали в отдельном окне.

Вкладка «Материал». Присвоение детали свойств материала.

Вкладка «Ограничение». Применение ограничений к граням детали.

Вкладка «Нагрузка». Применение сил и давления к граням детали.

Вкладка «Анализ». Можно выбрать, проводить ли анализ с настройками по умолчанию или же изменить настройки.

Вкладка «Результаты». Просмотр результатов анализа следующими методами:

1) отображение критических областей, где запас прочности меньше указанного значения;

2) отображение распределения напряжения в модели с или без примечания для максимального или минимального значения напряжения;

3) отображение результирующего распределения смещения в модели с или без примечания для максимального или минимального значения смещения;

4) отображение деформированной формы модели;

5) создание отчета в формате HTML;

6) создание файлов eDrawing для результатов анализа.

Кнопка «Обновить». Выполнение анализа COSMOSXpress, если решены ограничения и нагрузки. В противном случае отобразится сообщение и потребуется решить неверные ограничения и нагрузки.

Обновление появляется при изменении геометрии после применения нагрузок или ограничений. Также появляется при изменении свойств материалов, ограничений, нагрузок или геометрии после завершения анализа. После изменения одной из перечисленных составляющих появляются восклицательные знаки  на вкладках «Анализ» и «Результаты». Восклицательный знак

на вкладках «Анализ» и «Результаты». Восклицательный знак  на вкладке «Ограничение» или «Нагрузка» обозначает, что ограничение или нагрузка стали недопустимыми после изменения в геометрии.

на вкладке «Ограничение» или «Нагрузка» обозначает, что ограничение или нагрузка стали недопустимыми после изменения в геометрии.

Реакция детали зависит от того, из какого материала она сделана. Программе COSMOSXpress необходимо знать упругие свойства материала, из которого сделана деталь. Материал назначается для детали путем его выбора из библиотеки материалов. Для материалов в SolidWorks существует два набора свойств: видимые и физические (механические). COSMOSXpress использует только физический набор свойств. Библиотека материалов SolidWorks содержит уже заданные свойства материалов. Можно назначить материал для детали непосредственно в COSMOSXpress или перед его запуском. Если материал, который требуется назначить для детали отсутствует в библиотеке материалов, закройте COSMOSXpress, добавьте требуемый материал в библиотеку и снова запустите COSMOSXpress.

Материалы могут быть изотропными , ортотропными или анизотропными . В COSMOSXpress поддерживаются только изотропные материалы.

Материал называется изотропным, если его механические свойства одинаковы во всех направлениях. Изотропные материалы могут содержать однородные или неоднородные микроскопические структуры. Например, сталь демонстрирует изотропное поведение, хотя ее микроскопическая структура неоднородна.

Материал называется ортотропным, если его механические свойства уникальны и независимы в направлениях трех взаимно перпендикулярных осей. Примеры ортотропных материалов - древесина, многие кристаллы и прокатанный металл.

Материал называется анизотропным, если его механические свойства различны в разных направлениях. Вообще, механические свойства анизотропных материалов не симметричны относительно какой-либо плоскости или оси. Анизотропными иногда называются ортотропные материалы.

COSMOSXpress использует следующие свойства материала для выполнения анализа напряжения.

Модуль упругости (EX). Для линейного упругого материала требуется напряжение для модуля упругости, чтобы вызвать удельную деформацию в материале. Другими словами, напряжение делится на ассоциированную деформацию. Модуль упругости был впервые представлен Юнгом, и часто называется модулем Юнга.

Коэффициент Пуассона (NUXY). Растягивание материала в продольном направлении сопровождается сжатием в поперечных направлениях. Например, если тело подвергается растягивающему напряжению в направлении по оси X, тогда коэффициент Пуассона (NUXY) определяется, как боковое напряжение в направлении по оси Y, деленное на продольное напряжение в направлении по оси X. Коэффициенты Пуассона являются безразмерными величинами. Если они не определены, программа предполагает значение по умолчанию 0.

Предел текучести (SIGYLD). COSMOSXpress использует это свойство материала для расчета распределения запаса прочности. COSMOSXpress допускает, что материал начинает становиться податливым, когда эквивалентное (von Mises) напряжение достигает этого значения.

По завершении анализа можно просмотреть результаты.

Флажок  на вкладке «Результаты» означает, что для текущей геометрии, материала, ограничений и нагрузок имеются результаты и их можно просмотреть.

на вкладке «Результаты» означает, что для текущей геометрии, материала, ограничений и нагрузок имеются результаты и их можно просмотреть.

Когда существующие результаты не относятся к текущей геометрии, материалу, ограничениям или нагрузкам, в левом нижнем углу окна COSMOSXpress отображается кнопка Обновить. Нажмите кнопку Обновить, чтобы выполнить повторный анализ модели и рассчитать новые результаты.

Хотя программа COSMOSXpress и рассчитывает перемещения, нагрузки и напряжения, она позволяет просматривать только напряжения.

На первом экране вкладки «Результаты» отображается минимальный запас прочности для всех местоположений в детали. В соответствии со стандартными нормативами конструирования, запас прочности должен быть не менее 1,5. Для заданного минимального запаса прочности программа COSMOSXpress отображает возможные безопасные и опасные области синим и красным цветом, соответственно (рисунок 5.4).

Рисунок 5.4 Опасные области (на основе указанного запаса прочности) отображаются красным цветом

Оценка безопасности проекта:

1) чтобы отобразить области модели с запасом прочности ниже указанного значения, введите это значение в поле и нажмите «Демонстрация»;

2) COSMOSXpress отобразит области модели с запасом прочности ниже указанного значения красным цветом (опасные области), а области с более высоким запасом прочности - синим цветом (безопасные области);

3) для просмотра дополнительных результатов надо нажать «Далее».

Для отображения распределения напряжения в модели необходимо:

1) нажать кнопку «Отобразить распределение напряжения в модели»;

2) нажать кнопку «Далее».

3) будет сгенерирована эпюра эквивалентного напряжения (напряжения von Mises).

4) далее надо выберать один из следующих вариантов:

– «Выполнить» для запуска анимации;

– «Стоп», чтобы остановить анимацию;

– «Сохранить», чтобы сохранить анимацию в отдельный файл.

5) COSMOSXpress отображает эпюру напряжений на деформированной форме детали. В большинстве случае реальная деформация настолько мала, что на масштабной эпюре деформированная форма почти совпадает с недеформированной. COSMOSXpress преувеличивает деформацию, чтобы дать более полное представление о том, каким образом деформируется деталь. Шкала деформации, отображаемая на эпюрах напряжений и деформированных форм, является шкалой, которую использует COSMOSXpress для изменения масштаба максимальной деформации на 10% по отношению к граничной рамке детали.

Для отображения распределения смещения в модели необходимо:

1) нажать кнопку «Отобразить распределение смещения в модели»;

2) нажать кнопку «Далее», будет сгенерирована результирующая эпюра перемещения.

3) выбрать один из следующих вариантов:

– выполнить для запуска анимации;

– «Стоп», чтобы остановить анимацию;

– «Сохранить», чтобы сохранить анимацию в отдельный файл.

Для отображения деформированной формы модели необходимо:

1) нажать кнопку «Отобразить деформированную форму модели»;

2) нажать кнопку «Далее». Будет сгенерирована эпюра деформированной формы.

3) выбрать один из следующих вариантов:

– «Выполнить» для анимации эпюры деформированной формы;

– «Стоп», чтобы остановить анимацию;

– «Сохранить», чтобы сохранить анимацию в отдельный файл.

5.3 CAE-приложение COSMOSWorks

COSMOSXpress - это начальная версия программы COSMOSWorks. COSMOSWorks - это приложение для анализа проектных решений, полностью интегрированное в SolidWorks. COSMOSWorks используется конструкторами, аналитиками, инженерами, студентами и другими пользователями во всем мире для проектирования безопасных, эффективных и экономичных продуктов.

В продуктах серии COSMOSWorks имеются расширенные возможности на каждом этапе процесса анализа проектных решений. Ниже приведено краткое описание возможностей продуктов серии COSMOSWorks

5.3.1 Общие возможности:

– анализ сборок: Одновременно можно выполнить анализ всей сборки, а не одного компонента. Для каждого компонента можно назначить свой материал;

– анализ напряжений при наличии условия контактирования: COSMOSWorks обеспечивает возможность анализа контактирующих компонентов, являющегося составной частью анализа напряжений. Можно назначать глобальные или локальные контакты для соприкасающихся граней или для граней, между которыми существует зазор. При анализе контактов поддерживается трение и большие перемещения;

– моделирование оболочки деталей из листового металла и тонкостенных деталей: Использование COSMOSXpress для анализа деталей из листового металла и тонкостенных деталей является неэффективным. Чем меньше толщина, тем больше элементов требуется для моделирования детали, и COSMOSXpress может не справиться с решением задачи. В COSMOSWorks используется небольшое количество элементов оболочки вместо большого количества тетраэдральных элементов, чтобы создать сетку для тонкостенных деталей. Элементы оболочки наилучшим образом подходят для моделирования этих деталей. С уменьшением толщины их эффективность не снижается.

5.3.2 Типы анализа.

Кроме множества параметров анализа напряжений на каждом этапе процесса анализа проектных решений, в COSMOSWorks возможны следующие дополнительные типы анализа:

1) частотный анализ (методом нормальных волн). Тело, выведенное из состояния покоя, начинает колебаться на определенных, так называемых собственных или резонансных частотах. При каждой собственной частоте тело принимает определенную форму, которая называется формой колебаний. При частотном анализе рассчитываются собственные частоты и ассоциированные формы колебаний. Избыточные реакции возникают тогда, когда на тело воздействует динамическая нагрузка, и оно вибрирует на одной из собственных частот. Это явление называется резонансом. Например, машина с несбалансированными колесами сильно дрожит на определенной скорости из-за резонанса. Тряска уменьшается или исчезает на других скоростях. Можно привести другой пример, когда от сильного звука, например голоса оперного певца, возникает трещина в стекле;

2) анализ продольного изгиба Для тонкостенных моделей, испытывающих сжимающие осевые нагрузки, при определенных уровнях нагрузки обычно характерны большие поперечные деформации. Это явление называется продольным изгибом. В отдельных случаях продольный изгиб возникает до разрушения материала из-за высоких напряжений. Продольный изгиб может быть глобальным или локальным;

3) COSMOSWorks помогает исключить разрушение в результате продольного изгиба путем расчета минимальных нагрузок, вызывающих продольный изгиб;

4) термический анализ. Теплообмен определяется как передача тепловой энергии из одной области в другую в результате разности температур. Существует три вида теплообмена.

– проводимость (теплообмен посредством молекулярного возбуждения в материале без общего движения материала). Проводимость - это основной вид теплообмена в твердых телах. Если температура твердого тела различна в разных его точках, тепло из точек с более высокой температурой будет передаваться в точки с более низкой температурой, чтобы восстановить тепловое равновесие;

– конвекция (теплообмен посредством движения жидкостей). Конвекция - это основной вид теплообмена между поверхностями твердых тел и граничащими с ними жидкостями. Частицы жидкостей действуют как носители тепловой энергии;

– излучение (теплообмен посредством электромагнитных волн). В отличие от проводимости и конвекции, излучение не требует наличия среды, так как электромагнитные волны могут распространяться в вакууме. Эффекты излучения увеличиваются при более высоких температурах.

Существует два типа анализа теплообмена:

- термический анализ в устойчивом состоянии: при этом типе анализа основное внимание уделяется тепловому режиму тела, когда оно достигает теплового равновесия. Время, необходимое для достижения теплового равновесия, не имеет значения;

- промежуточный термический анализ: при этом типе анализа основное внимание уделяется тепловому состоянию тела в отдельные моменты времени;

5) анализ термического напряжения. Изменения температуры могут приводить к возникновению значительных напряжений в теле. При анализе термического напряжения рассчитываются напряжения, нагрузки и перемещения, возникающие в результате тепловых эффектов;

6) анализ оптимизации. Анализ оптимизации автоматизирует поиск оптимальной конструкции.

Выполнение процесса вручную. При поиске оптимальной конструкции необходимо будет применять различные конфигурации геометрии, размеры, материалы, нагрузки и ограничения. В случае отсутствия автоматизированного анализа оптимизации необходимо приступить к ручному методу, пробуя при этом различные комбинации. После каждого изменения необходимо перезапускать анализ и изучать результаты.

Автоматизированный процесс. Анализ оптимизации автоматизирует ручную процедуру для конкретной конфигурации. Программа COSMOSWorks оснащена технологией для быстрого обнаружения трендов и определения оптимального решения с использованием минимального количества прогонов. При анализе оптимизации требуется ввести следующее:

– цель: сформулировать цель. Например, минимальный материал;

– расчетные параметры или ограничения геометрии: выберите размеры, которые могут изменяться, и задайте их диапазоны. Например, диаметр отверстия может варьироваться от 0.5" до 1.0", тогда как вытяжка эскиза может варьироваться от 2.0" до 3.0";

– ограничения в поведении: задайте условия, которым должна отвечать оптимальная конструкция. Например, напряжения, отклонения, температуры не должны превышать определенные значения, а собственная частота должна находиться в указанном диапазоне.

После ввода исходных данных COSMOSWorks попытается найти оптимальное решение, которое будет отвечать ограничениям геометрии и поведения;

7) нелинейный анализ. Используется, когда при нелинейном поведении материала имеют место сильные деформации, или нагрузки или ограничения со временем варьируются;

8) анализ испытания на ударную нагрузку. С помощью упражнений испытаний на ударную нагрузку можно оценить эффект падения конструкции на твердый пол. Кроме силы тяжести, указывается высота сбрасывания или скорость во время удара. Программа решает динамическую проблему в виде временной зависимости. После завершения анализа можно создать эпюру и построить график реакции модели в виде временной зависимости;

9) анализ усталости. Повторяющиеся операции применения нагрузки и ее ослабления со временем приводят к ослаблению объектов, даже если индуцированные напряжения намного меньше, чем допустимые ограничение нагрузки. С помощью анализа усталости оценивается эффект циклических нагрузок в модели;

10) другие типы анализа:

- динамический анализ реакции, который необходимо использовать, когда нельзя пренебрегать инерционными или демпфирующими эффектами, такими как сейсмические нагрузки. Можно выполнять линейный динамический анализ систем, подверженных динамическим воздействиям. За основу динамического анализа реакции принимаются результаты частотного анализа;

- анализ потока жидкости (COSMOSFloWorks): COSMOSFloWorks предлагает возможности анализа потока жидкости.

- моделирование движения (COSMOSMotion). Это программное обеспечение проектирования для моделирования механических систем. Встроенная в SolidWorks, эта система позволяет инженерам моделировать трехмерные (3D) механические системы в качестве виртуальных прототипов. Это значительно сокращает производственное время и скорость процесса проектирования путем уменьшения дорогостоящих повторных операций изменения конструкции. Также рассчитываются нагрузки движения, которые можно автоматически экспортировать в COSMOSWorks;

- электромагнитный анализ (COSMOSEMS). COSMOSEMS - трехмерный симулятор полей для низкочастотного электромагнитного и электромеханического применения. COSMOSEMS содержит следующие модули: Электростатическая и электрическая проводимость; Магнитостатический; Электромагнитный переменного тока; Переходный электромагнитный.

5.3.3 Прочие возможности COSMOSWorks

Также в COSMOSWorks можно выполнить следующее:

- определить ортотропные и анизотропные материалы в дополнение к изотропным материалам;

- использовать нелинейный анализ для моделирования поведения многих материалов. Например: резины, грунта, пенопласта и т.д.;

- создать собственную библиотеку материалов или добавить новые материалы в библиотеку материалов COSMOS;

- определить температурно-зависимые свойства материала;

Что касается параметров нагрузки, то в COSMOSWorks можно выполнить следующее:

- приложить равномерное или неравномерное давление в любом направлении;

- приложить силы с изменяемым распределением;

- приложить гравитационные нагрузки;

- приложить центробежные нагрузки (например, во вращательных механизмах);

- приложить опорную силу;

- приложить дистанционную силу. Дистанционными называются силы, прилагаемые в местах, находящихся на расстоянии от детали и соединенных с ней жесткими связями;

- импортировать нагрузки непосредственно из COSMOSMotion и COSMOSFloWorks;

- определять болты, поддержки упругости, фундаментальные болты, шпильки, жесткие связи, точечные сварные швы, пружины и соединители-стяжки;

- применять воздействие температур на различные участки детали. В результате изменения температуры на деталь воздействуют напряжения. Они называются термическими напряжениями. COSMOSWorks автоматически считывает профиль температур, имеющийся в расчете температур, и проводит анализ термического напряжения;

- сохранить общие нагрузки в библиотеке анализов для дальнейшего использования.

В COSMOSWorks можно накладывать следующие ограничения:

- применить ограничения для кромок и вершин;

- применить ограничения в определенном направлении. Например, можно ограничить движение цилиндрической поверхности в радиальном направлении;

- указать для перемещения в любом направлении ноль (без движения) или любую заданную величину;

- указать условие симметрии. Этот параметр позволяет использовать симметрию, чтобы выполнять анализ части модели;

- указать условие скольжения, при котором плоская или неплоская грань может скользить, но не может перемещаться перпендикулярно;

- сохранить общие ограничения в библиотеке анализов для дальнейшего использования;

В COSMOSWorks можно выполнить следующий анализ:

- указать разные размеры элемента в разных областях модели (управление сеткой). Используя эту функцию, в значимых местах модели можно указать меньшие размеры элемента, чтобы повысить точность результатов;

Дата добавления: 2016-01-26; просмотров: 978;