История развития САПР в машиностроении 5 страница

4) скругление — важнейшая функция для построения моделей. Основное назначение состоит в радиальном сглаживании острых углов. Функциональность необходима в первую очередь для моделирования деталей. На объемных сборках применяется не так часто потому, что не несет там особой смысловой нагрузки. Задача построения скруглений является одной из самых сложных и самых нужных в объемном моделировании. По тому, как решена эта задача, определяют уровень системы моделирования. Острые углы могут идти как вдоль ребра, по которому состыкованы поверхности, так и находиться в вершинах, где сходятся несколько ребер. Нередко требуется округление переменным радиусом. Для этого достаточно указать характерные точки на ребре (ребрах) и задать значения радиуса. Для скругления переменным радиусом важным является закон, по которому происходит изменение значения между контрольными точками. Зачастую при этом САПР автоматически формирует законы изменения оптимальным образом;

5) логические операции — построение объемных тел на базе других объемных объектов. Одна из главных функций современного твердотельного моделирования. Основными процедурами являются: объединение, дополнение и пересечение. Объединение создает одно тело из нескольких. Дополнение, более известное в конструкторской среде как вычитание, создает одно или несколько тел. Управление дополнением построено на простом условии, что из первого указанного тела вычитаются все остальные указанные тела. Пересечение тел создает также один или несколько объектов. При этом находятся общие части первого указанного тела с остальными. Логика взятия первого указанного тела в качестве объекта вычитания или пересечения удобна для пользователя и в значительной мере повышает производительность при создании моделей.

Опыт показывает, что переход от традиций плоского черчения к объемным моделям происходит без особых затруднений. Так как способы управления едины для любой идеологии проектирования, конструктор не нуждается в дополнительной подготовке и переучивании. Более того, конструктор сам может назначать наиболее удобную для себя стратегию проектирования изделия.

Модификация объемных тел. Любые объекты, созданные в CAD/CAM- системе или импортированные из других систем, подвергаются, как правило, редактированию. Это происходит и в процессе создания проекта, и при исправлении ошибок, и при внесении изменений.

Возможность модификации объемных моделей - одна из главных функций современного программного обеспечения для конструкторско-технологической подготовки производства. Эффективность методов редактирования напрямую влияет на снижение времени и затрат на проектирование.

Первое, что научились делать CAD-системы в части редактирования — производить изменение положения тел в пространстве перемещением и поворотом Вместе с этим появились функции масштабирования, зеркального отражения и копирования. Но этого явно было недостаточно. Требовалось научиться вносить изменения в геометрию самого объекта.

Еще совсем недавно единственным способом внесения изменений в геометрию модели было построение модели заново. То есть любое изменение приводило к повторению всего процесса моделирования. Поэтому изменения вносились обычно не в процессе их поступления, а после накопления до некоторой «критической массы» или «критической даты».

Серьезным шагом к оптимизации процесса редактирования стало проведение локальных операций. При локализации выделяется та часть модели которая подвергается изменениям, и лишь этот фрагмент перестраивается заново, а затем присоединяется к модели.

Для реализации метода потребовалось разработать процедуры разделения и сшивки, не нарушающие геометрию нередактируемой части. Недостатками метода локализации были и остаются:

1) сложность (очень часто — невозможность) определения и выделения независимой области;

2) проблемы с соблюдением граничных условий на стыке редактируемой и нередактируемой зон;

3) трудоемкость процесса моделирования заново редактируемой части.

Поэтому данный метод эффективно применяется, в основном, в системах с развитыми функциями поверхностного моделирования.

Вторым серьезным шагом к автоматизации редактирования стал метод, использующий историю создания модели.

Вначале применялась его простая разновидность — откат до некоторого состояния, на котором создавалась исправляемая часть модели, и моделирование с учетом изменений, начиная с этого этапа. Это позволяло исключить повторение работы, проделанной до момента создания редактируемой части.

Простая разновидность метода довольно широко применяется пользователями практически всех систем в тех случаях, когда результата можно добиться откатом на несколько шагов. Если же для внесения изменений необходимо вернуться далеко назад, то метод становится все более трудоемким.

Более эффективным является разновидность метода — восстановление по измененной истории создания с автоматическим восстановлением геометрии модели по данным дерева истории. При этом система сама восстанавливает геометрию модели по информации, записанной в истории создания. Это позволяет исключить повторения всех действий пользователя, кроме, конечно, внесения самих изменений.

Возможность регенерации геометрии по истории сегодня является одним из самых распространенных способов автоматизации внесения изменений. Этот метод также очень часто называют параметрическим. Рассмотрим более подробно механизм его работы.

В отличие от геометрической и топологической модели, дерево истории содержит в себе не столько сами объекты, сколько ссылки на процедуры, производимые пользователем, параметры, вводимые пользователем, и ссылки на объекты, используемые при создании модели. Этих данных вполне достаточно, чтобы полностью восстановить геометрию изделия, для чего система должна лишь выполнить все действия согласно записанному протоколу, используя ссылки и параметры.

Если в истории изменить параметры, например, значения радиуса скругления или высоту смещения профиля, то в результате регенерации будет создана геометрия, отличная от исходной. То же произойдет, если изменить геометрию профилей, на базе которых строились объемные тела.

Для упрощения процесса выхода в нужную точку дерева истории применяются визуализаторы дерева, представляющие историю в графическом виде. Выйти в нужную точку можно как через визуализатор, так и просто указав на модели элемент, который будет подвергнут изменениям.

В случае моделей высокой сложности регенерация может занимать довольно большое время, так как система выполняет все действия заново, хотя и автоматически. Для оптимизации этого процесса применяют метод, схожий с методом локализации изменений, когда регенерируются только части, в которых происходит изменение. Остальные берутся в готовом геометрическом виде.

Редактирование с использованием истории является эффективным методом, применяется как в системах поверхностного, так и твердотельного моделирования, но этот метод имеет два серьезных недостатка. Первый недостаток — регенерация модели не всегда возможна после внесения изменений. Это происходит тогда, когда изменение требует отличного от записанного в историю протокола воссоздания. В этом случае система восстановит геометрию лишь частично. В некоторых случаях исправить ситуацию можно перестановкой действий в протоколе. Иногда требуется замена одних процедур на другие. Могут быть случаи, когда нельзя обойтись без введения дополнительных событий в историю.

Второй, и очень серьезный, недостаток - невозможность обмена историями между различными системами. Это связано с проблемами передачи геометрии из системы в систему (так называемой «интероперабельности» данных). И это несмотря на то, что стандартам типа IGES, VDA, STEP, DXF и др. уже много лет. Реального стандарта хранения дерева истории пока не существует. Да и создать его значительно сложнее, чем геометрический стандарт. Ведь он должен отражать функциональность систем, а это как раз область, скорее, конкуренции, нежели кооперации. Проблема модификации модели, полученной из другой системы, сегодня является сверхактуальной. Например, конструкторские и технологические задачи решаются на разных типах систем. Производители штампов, пресс-форм и другой оснастки тоже работают в иных системах, нежели их заказчики. А ведь чтобы сделать модель пресс-формы, нужно поменять в исходной модели изделия многие параметры. Да и просто в мире есть множество различных подходов к объемному моделированию и при этом есть необходимость кооперации.

Возможен ли другой способ редактирования «чужих» моделей, кроме как строить их заново или кропотливо заниматься локальными изменениями?

Одним из методов, предназначенных для редактирования импортированных моделей, является восстановление по измененному каркасу.

Геометрическая модель в простейшей интерпретации состоит из поверхностей, ребер, и вершин. Если модель твердотельная, то присутствует еще и топология, описывающая взаимосвязи между этими объектами. Идея метода проста - производить изменение положения вершин в пространстве, после чего восстанавливать по ним модель.

Вносить изменения можно двумя способами: корректируя положение вершин вручную, например процедурой «перенос», или корректируя вершины параметрически, изменяя значения размеров.

Метод применим для широкого класса деталей и типов изменений, удобен и понятен для пользователей. Но, как и все в этом мире, имеет ряд ограничений. Например, его невозможно использовать для редактирования скруглений, так как после процедуры скругления теряются данные об исходном ребре и его вершинах.

Для редактирования «чужих» скруглений применяют функции восстановление каркаса. Одна из таких процедур называется «Острый угол» (Sharp corner). Пользователь указывает поверхности, принадлежащие скруглению, и система восстанавливает угол, каким он был до скругления. Теперь можно задать новое значение радиуса и получить измененный результат.

Функция «Острый угол» довольно проста в применении, но относительно сложна в реализации, как и любая задача, связанная с восстановлением утраченной информации. Очень часто имеется не одно, а несколько решений. Но во многих случаях функция позволяет получить хороший результат.

2.3 Основные функции CAD- модулей.

Функции аффинных преобразований. Операции аффинных преобразований элементами включают в себя перенос, поворот, масштабирование, копирование, зеркальное отражение и удаление тел. Также возможно выполнение этих операций с группой предварительно выбранных тел.

Рассмотрим наиболее часто используемые функции аффинных преобразований:

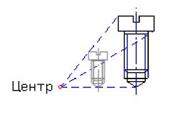

1) Масштабирование. Команда Масштабпозволяет пропорционально увеличивать или уменьшать плоские и объемные тела (рисунок 2.3). Вам необходимо задать центр масштабирования и коэффициент масштабирования. Если коэффициент масштабирования больше 1, то выбранные тела увеличиваются, меньше 1 — уменьшаются;

Рис. 2.3 Масштабирование

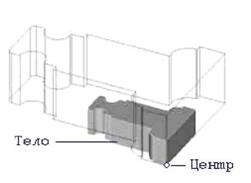

2) команда Переноспозволяет изменять положение одного или нескольких элементов в пространстве или в рабочей плоскости (рисунок 2.4);

Рисунок 2.4 Перенос

3) совмещение. Подкоманда Совмещение позволяет переносить объекты с одновременным выравниванием вдоль ребер либо граней (рисунок 2.5);

Рисунок 2.5. Совмещение

4) DxDyDz. Подкоманда DxDyDzпозволяет переносить элементы в пространстве на определенное расстояние по координатам X ,Y, Z;

5) перенос элементов между слоями. Позволяет переносить элементы между слоями;

6) перенос на другой уровень 2D-элементов. Если плоские элементы пересекаются, то видимым элементом будет тот, который был построен позже. Особенно это заметно на контурах с непрозрачным типом штриховки. Это свойство очень важно для ускорения создания плоских сборок. Можно изменять приоритет видимости плоских объектов за счет переноса элементов в начало и в конец очереди построений;

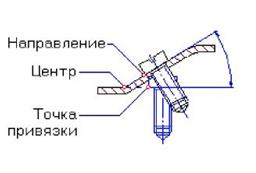

7) поворот. Команда Поворотпозволяет разворачивать плоские и объемные тела. Поворот всегда выполняется в текущей рабочей плоскости. Обычно в САПР реализуют два метода поворота тел. Задание значения угла поворота (Поворот на угол) — выбранные элементы будут развернуты в рабочей плоскости вокруг указанной точки на заданный угол (рисунок 2.6). Указание трех точек — центра поворота, точки привязки и точки, указывающей направление (Поворот на вектор). Углом поворота является угол между прямыми, пересекающимися в точке центра поворота и проходящими через точку привязки и точку, указывающую направление (рисунок 2.7);

Рисунок 2.6 Поворот на угол

Рисунок 2.7 Поворот на вектор

8) копирование. Команда Копияпозволяет создавать копии плоских и объемных элементов;

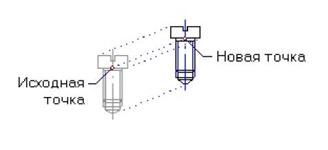

9) произвольноекопирование. Для произвольного копирования необходимо указать точку привязки и точку положения копии. Точка привязки и точка положения копии определяют вектор смещения копии относительно копируемой группы тел. Если рабочая плоскость параллельна плоскости экрана, точки, определяющие вектор смещения, задаются в рабочей плоскости. Если рабочая плоскость не параллельна плоскости экрана, точки, определяющие вектор смещения, задаются в пространстве;

10) выровненная копия. Подкоманда Выровненная копияпозволяет копировать элементы с одновременным выравниванием. Копировать объекты можно при помощи привязки к точке, ребру, грани, к середине ребра, к центру грани, к сохраненной системе координат. Выбранные элементы переносятся таким образом, чтобы указанные грани были совмещены, а векторы нормалей направлены в противоположные стороны;

11) линейное копирование. Для линейного копирования необходимо ввести три значения: смещение по оси Х (DX), смещение по оси Y (DY) и смещение по оси Z (DZ) в текущей системе координат, задающие вектор смещения копии относительно оригинала. Можно создать несколько копий выбранных элементов с заданным вектором смещения;

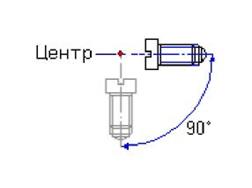

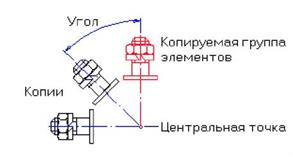

12) угловое копирование. Для углового копирования необходимо указать центр копирования, задать угол и число копий (рисунок 2.8). Копирование выполняется в рабочей плоскости;

Рисунок 2.8 Угловое копирование

13) копирование элементов на другой слой. Можно копировать элементы на другой слой при помощи команды Копирование на слой. Можно выбирать элементы для переноса до и после начала операции;

14) зеркальное отражение. Команда Зеркальное отражение позволяет зеркально отражать объемные и плоские элементы тела относительно одной из базовых плоскостей текущей системы координат или относительно оси симметрии в рабочей плоскости.

3. МЕХАНООБРАБОТКА. МОДУЛЬ САМ

3.1 Возможности современных CAM-модулей [5]

CAD/CAM-системы предназначены для проектирования, моделирования изделий и подготовки управляющих программ для станков с ЧПУ. Сегодня большинство компаний рекламируют свои продукты как CAD/CAM. Однако очень немногие из систем действительно являются таковыми и позволяют не только создавать математические модели, но и материализовывать их в металле.

Современные технические требования изделий все чаще определяют очень сложные формы деталей и высокую точность изготовления. В связи с этим появляются станки и инструменты с новыми функциональными возможностями. Соответственно, и программное обеспечение, управляющее технологическими процессами, должно становиться более интеллектуальным.

Чтобы удовлетворить потребности взыскательного пользователя, CAD/CAM-системы должны постоянно наращивать свой интеллект, уметь управлять все большим числом параметров. Это касается не только геометрических, но и математических и физических параметров.

Разнообразие способов механообработки связано в первую очередь с желанием сократить затраты на изготовление детали заданной формы и качества. Теоретически любую деталь можно получить с помощью напильника. Но в очень редких случаях это экономически целесообразно. Современная терминология определяет следующие разновидности фрезерных работ в зависимости от количества управляемых осей станка:

- 2 координаты — плоская, обработка производится в одной плоскости;

- 2.5 координаты — плоская, обработка производится в параллельных плоскостях;

- 3 координаты — объемная, обработка производится в трехмерном пространстве при постоянном направлении оси инструмента по отношению к плоскости стола;

- 5 координат — пространственная, обработка производится в трехмерном пространстве с переменным направлением оси инструмента по отношению к плоскости стола.

Независимо от количества управляемых координат, может быть применен один из методов (стратегий) формирования траектории движения инструмента либо их комбинация. Так как не существует интеллектуальных программ, которые бы автоматически выбирали комбинацию стратегий для той или иной детали, выбор оставлен за пользователем.

Таблица 3.1 Схемы 2.5-координатной обработки в CAD/CAM ADEM

| Эквидистанта — эквидистантная обработка от центра к границам обрабатываемого элемента |

|

| Обратная эквидистанта — эквидистантная обработка от границ обрабатываемого элемента к центру. Обычно применяется для обработки плоскостей. |

|

| Петля эквидистантная — обработка по ленточной спирали с сохранением выбранного (встречное или попутное) направления фрезерования. Обычно применяется для обработки уступов. |

|

| Зигзаг эквидистантный — обработка по ленточной спирали с чередованием встречного и попутного направления фрезерования. Обычно применяется для обработки уступов. |

|

| Спираль — обработка элемента по спирали. Если наружным контуром является окружность, то траектория является спиралью Архимеда. |

|

| Петля — обработка в параллельных плоскостях с сохранением выбранного (встречное или попутное) направления фрезерования. Направление обработки может меняться. |

|

| Зигзаг — обработка в параллельных плоскостях с чередованием встречного и попутного направления фрезерования. Направление обработки может меняться. |

|

| Петля контурная — обработка, с сохранением выбранного (встречное или попутное) направления фрезерования. Траектория формируется по кратчайшему расстоянию между двумя контурами. |

|

| Зигзаг контурный — обработка, с чередованием встречного и попутного направления фрезерования. Траектория формируется по кратчайшему расстоянию между двумя контурами |

|

Применяя к детали те или иные стратегии формирования траектории, можно получать различные управляющие программы. Самое важное, что время обработки и качество получаемой поверхности будут также отличаться. Вывод — применение правильной стратегии механообработки приводит к снижению затрат на производство.

Появление нового оборудования — быстрорежущих станков и сверхтвердого инструмента внесло ряд корректив в методы формирования траекторий движения. На первый план вышли проблемы вибропрочности дорогостоящего режущего инструмента. Основной причиной вибрации при быстром резании является негладкость траектории. Вторым важным фактором является изменение направления усилия резания, которое определяется не только кривой перемещения, но и положением материала относительно инструмента.

Зонная обработка- способ изготовления деталей с дискретной сменой ориентации детали в пространстве. Самый простой пример — это фрезерование шести граней куба на 2-координатном станке за шесть установов. Реальные детали значительно сложнее, и зоны обработки (плоскости обработки) могут иметь произвольную пространственную ориентацию. Современные САПР позволяет производить подобную обработку практически на всех видах оборудования.

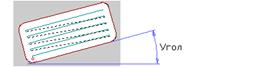

Так как зонная обработка в первую очередь обеспечивает оптимальный доступ к различным элементам детали, то нередко возникает вопрос о рациональном распределении элементов по зонам. Если на многих корпусных деталях технолог не встречает трудностей в решении этой задачи, то на сложных обводообразующих изделиях ему необходима помощь со стороны CAD/CAM-системы. Одним из эффективных и самых простых способов распределения по зонам является задание диапазонов углов обработки. При этом обрабатывается лишь та часть поверхности, где угол между поверхностью и осью инструмента лежит в заданном диапазоне. Соответственно, при изменении ориентации детали, обработке будут подлежать другие области.

В интегрированных CAD/CAM-системах пользователь имеет возможность управлять не только технологическими параметрами, но и геометрией и топологией модели. Этот фактор имеет иногда решающее значение. Например, необходимо произвести обработку с переменным остаточным припуском. CAM позволяет задать только постоянный припуск, но, используя CAD, можно модифицировать поверхности, получив желаемую геометрию детали с припуском, что решит данную задачу.

Аналогично и с прижимами, и с другими крепежными механизмами. Их достаточно добавить в модель и объявить поверхностями контроля, чтобы программа обошла их, не задев инструментом.

Одним из важнейших свойств CAD/CAM системы является адаптация к станочному парку.

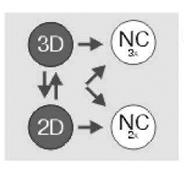

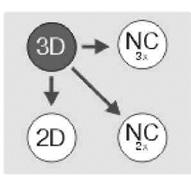

Рассмотрим традиционную схему построения CAD/CAM-системы, выполняющей фрезерную обработку (рис.3.1).

Условно обозначены:

- 3D — модуль объемного моделирования;

- 2D — модуль плоского моделирования, оформления чертежей;

- NC3 — модуль объемной механообработки (3х, 5х);

- NC2 — модуль плоской механообработки (2х, 2.5х, 4х).

Рис. 3.1. Схема построения CAD/CAM-системы, выполняющей фрезерную обработку: а) традиционная схема; б) схема с распределенными функциями

В интегрированных CAD/CAM-системах с распределенными функциями 2D выведен на уровень независимого модуля и является ядром системы для плоских задач. Таким образом, САПР может быть легкой и тяжелой интегрированной CAD/CAM-системой, потому что возможно существование самостоятельных вариантов.

3.2 Представление элементов в CAM-модулях

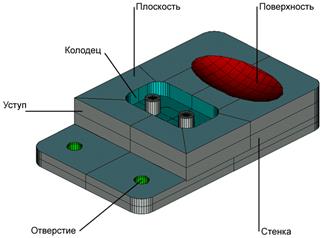

Любое изделие машиностроения можно представить в виде системы входящих элементов. Известно, что при проектировании теоретическая разбивка на элементы меняется. Так, например, для конструктора могут быть актуальны понятия: шасси, фитинг, вал и т. п. В процессе технологической подготовки производства справедлива своя терминология и свое представление изделия. Деталь, подлежащую механической обработке, можно разложить на конструктивные элементы (КЭ) (рисунок 3.2). Здесь и далее под КЭ будем понимать геометрический элемент детали, имеющий свои особенности изготовления. То есть КЭ — это единица информации о конструкции с точки зрения технолога:

- тип элемента (колодец, уступ и т. д.);

- параметры элемента (глубина, припуск и т. д.);

- геометрия элемента (контуры, ломаные и т. д.).

Типы элементов показаны на рисунке 3.2

Рисунок 3.2

Все процедуры изготовления могут быть описаны элементарными технологическими шагами, называемыми технологическими переходами (ТП):

- тип перехода (фрезеровать, точить и т. п.);

- параметры перехода (подача, частота вращения шпинделя и т. п.).

Процесс механической обработки любой детали может быть представлен совокупностью технологических объектов (ТО). ТО — это единица информации, содержащая данные об обработке одного конструктивного элемента.

Возможные варианты ТО могут быть представлены в виде таблицы 3.2, которая отражает современное состояние технологии механообработки.

Таблица 3.2

| Технологические переходы | Конструктивные элементы | Инструмент | ||||||||||||

| Колодец | Выступ | Стенка | Окно | Плоскость | Паз | Отверстие | Торец | Область | Резьба | Скос | Плечо | Поверхность | ||

| Фрезеровать | х | х | х | х | х | х | х | х | х | х | Фреза | |||

| Сверлить | х | х | Сверло | |||||||||||

| Центровать | х | х | Центровка, сверло | |||||||||||

| Расточить | х | х | Зенкер | |||||||||||

| Развернуть | х | х | Развертка | |||||||||||

| Расточить | х | Резец |

Окончание таблицы 3.2

| Нарезать резьбу | х | Метчик | ||||||||||||

| Точить | х | Резец | ||||||||||||

| Подрезать | х | Резец | ||||||||||||

| Отрезать | х | Резец | ||||||||||||

| Расточить (Ток) | х | Резец | ||||||||||||

| Нарезать резьбу [Ток] | х | Резец, Метчик | ||||||||||||

| Пробить | х | х | х | х | Пуансон | |||||||||

| Резать | х | х | х | х | Проволока, Лазер, Резак |

Дата добавления: 2016-01-26; просмотров: 708;