История развития САПР в машиностроении 6 страница

Одной из важнейших особенностей систем САПР является то, что весь процесс обработки детали (группы деталей) может быть записан в несколько программ для различных станков или в одну, если существует обрабатывающий центр, позволяющий производить все необходимые технологические переходы.

Последнее становится все более актуальным в связи с появлением нового поколения обрабатывающих центров и комбинированных токарно-фрезерных станков.

Распределение и модернизация функций систем направляются разработчиками прежде всего на обеспечение сокращения производственного цикла с достижением предъявляемых требований по качеству продукции. Однако ни высокое качество проектов, ни современный уровень организации производственных процессов сегодня невозможны при традиционно раздельном рассмотрении задач конструктора и технолога.

Поставленные задачи могут быть решены только с помощью совместного решения вопросов автоматизированного проектирования и подготовки производственных циклов, которое поддерживают интегрированные CAD/CAM системы.

3.3 Особенности применения возможностей CAM для различных видов обработки

3.3.1 Плоское фрезерование [5]

Развитие методов фрезерования непосредственно связано с разработкой новых станков, инструментов и соответствующего программного обеспечения. Современное оборудование и программные комплексы позволяют производить механообработку, управляя движением инструмента и/или детали более чем по трем координатам одновременно.

При этом один из самых первых видов фрезерования — плоская обработка — продолжает оставаться основным видом во многих отраслях машиностроения. Более того, элементы этого вида механообработки все чаще включаются в комплексную технологию в комбинации с другими видами.

Совершенствование методов плоского фрезерования продолжается сегодня, в первую очередь, за счет повышения интеллекта программного обеспечения. Возможность применения различных стратегий, учет разнообразных параметров, использование плоских, объемных и комбинированных моделей в качестве исходных данных и многое другое определяет сегодня качество программного инструментария конструктора-технолога-программиста ЧПУ.

Как правило, современные системы совмещают в едином пространстве проектирования средства плоского и объемного моделирования, поэтому оба вида геометрических элементов могут присутствовать в проекте одновременно. Получается довольно разнородная информация: плоские элементы, ребра, поверхности и тела, поэтому желание использовать весь это набор при задании обработки вполне естественно и оправдано. Современные версии CAD/CAM систем позволяет комбинировать разнородные элементы в единое целое, вне зависимости от того, как они были созданы — с использованием одной системы или импортированы из других CAD/CAM-систем. Все типы геометрических объектов могут использоваться одновременно, в зависимости от желания пользователя и текущей ситуации.

Выбор стратегии. Как правило, плоское фрезерование отличается большей потребностью в различных стратегиях обработки, чем объемное. Способ обработки зависит от многих факторов, но зачастую конфигурация обрабатываемого элемента уже накладывает определенные условия на вид траектории. Так, например, при выборке элементов типа «Уступ» наиболее оправдана схема обработки, при которой инструмент подходит из свободной зоны, последовательно приближаясь к обрабатываемому элементу, а для выборки элементов типа «Окно» и «Колодец (понижение)» более подходит эквидистантный или спиральный вид траектории. Таким образом, технолог, при проектировании управляющей программы, должен иметь возможность выбора наиболее подходящего метода обработки.

Для плоского фрезерования существует девять основных схем обработки, показанных выше (смотри таблицу 3.1). Стандартные виды обработки и их комбинации могут практически полностью обеспечить потребности технолога-программиста, но иногда не хватает именно какой-то малости. Для таких случаев существуют две дополнительные возможности:

- макропроцедуры — средство, позволяющее вносить в систему собственные параметрические методы обработки, задавая их в текстовом виде (в виде набора перемещений);

- технологическая команда «Строка» — функция, позволяющая графически формировать обработку на траекторном уровне, или, иначе говоря, ручной ввод. Эта команда обеспечивает максимальную гибкость, естественно, за счет снижения уровня автоматизации.

Особенности обработки .Момент врезания в материал очень важен для любого вида фрезерной обработки, поскольку на этом этапе фреза испытывает наибольшие нагрузки. Плоская обработка тут не исключение, поскольку очень часто обработка выполняется из «кирпича». Наличие различных типов врезания в этом случае просто необходимо. Для оптимального выбора режима врезания в материал в системе реализуют несколько схем врезания:

- по нормали — самый простейший тип врезания;

- линейное — врезание под углом к плоскости обработки за один или несколько шагов. Меняя параметры, можно заставить инструмент возвращаться в точку врезания после каждого наклонного движения;

- радиусное — спиральное врезание по касательной к точке первого перемещения на рабочей подаче.

Если вы задали многопроходную обработку элемента по координате Z, то система автоматически выполнит врезание на каждом проходе, используя заданную подачу врезания и способ врезания. Достаточно часто обрабатываемый элемент содержит внутренние острова, которые не позволяют провести всю обработку на рабочей подаче, возникают так называемые «зоны недоступности». В этом случае автоматически выделяются такие зоны, рассчитается точка врезания для каждой из них или выбирается ближайшая из списка доступных и выполняется врезание.

После врезания и выборки основного материала наступает очередь обработки стенок фрезеруемого элемента, тут важно обеспечить правильный подход и отход к стенке обрабатываемого элемента на последнем проходе. Свои особенности существуют и здесь. Например: схема отхода может не совпадать со схемой подхода, для обеспечения качества стенки отход лучше выполнять на некотором расстоянии от точки подхода, в большинстве случаев требуется включение/выключение коррекции на радиус инструмента, наличие линейных участков перед радиусным подходом (для включения коррекции) и др.

3.3.2 Многоуровневая обработка [5,6]

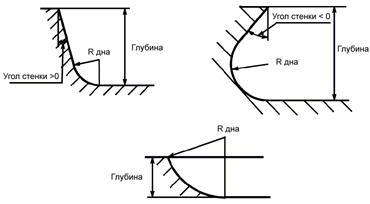

Представьте, что обрабатывается плоский элемент, например колодец с островами. Но стенки этого колодца не вертикальные, а имеют некоторый угол наклона, и этот угол может быть как положительным, так и отрицательным (рисунок 3.3).

Рисунок 3.3

Конечно, можно подобрать коническую фрезу с заданным углом и пройти по контуру, формируя стенку, но если усложнить задачу и добавить скругление вдоль нижней и верхней кромки колодца, то стандартной фрезой уже не обойтись.

Если угол стенки не нормальный и/или радиус скругления между стенкой и дном больше радиуса скругления фрезы, то обработать такой конструктивный элемент возможно либо с использованием специальной профильной фрезы (что крайне дорого), либо многоуровневой обработкой. При многоуровневой обработке удаление материала производится послойно. Например, колодец, глубиной 30 мм может быть обработан за шесть проходов со снятием материала на глубину 5 мм на каждом проходе. В этом случае возникает вопрос о качестве поверхности стенок колодца и бобышек, так как на них будут возникать гребешки. САПР позволяет пользователю задать значение максимальной высоты гребешка и создаст траекторию движения фрезы, обеспечивающую заданное качество поверхности.

Можно пойти еще дальше и сказать, что угол стенки может быть переменным или профиль может быть задан произвольной кривой.

В этом случае можно предположить, что это уже объемная обработка и надо брать объемный модуль. Но, как правило, стоимость модуля 3х-фрезерования в несколько раз выше, и, самое главное, наиболее распространенные станки не поддерживают 3-координатную обработку, на одно рабочее место объемной обработки приходится несколько мест с плоской. Учитывая все вышесказанное, модуль плоской обработки обладает возможностями для обработки плоских элементов с невертикальными стенками. Для задания профиля стенки разработано несколько способов задания:

- заданием угла стенки и радиуса скругления на дне;

- двумя контурами, лежащими в плоскости дна и верхней грани, соответственно, что позволяет задавать элементы, стенка которых является переменной линейчатой поверхностью;

- контуром профиля стенки, при этом часть элементов ограничивающего контура может иметь свой профиль, что позволяет задать стенки сложной конфигурации.

Обработка таких элементов выполняется за несколько проходов по координате Z, глубина следующего прохода может быть рассчитана с учетом высоты гребешка на стенке. Если профиль стенки задан таким образом, что образуются теневые зоны (например, стенка с отрицательным углом наклона), то тогда возможно применение дисковых и конических фрез.

3.3.3 Токарная обработка

Сегодня уже трудно представить себе предприятие, которое не использует современные CAD/CAM-системы либо не находится на пути их выбора. Многие из подобных программных продуктов позволяют автоматизировать ту или иную область промышленного производства, постоянно расширяя свою функциональность. В частности, очень многие из них позволяют готовить управляющие программы для токарных станков. Среди российских заводов, пожалуй, не найти практически ни одного, где бы такие станки не использовались. Их возможности постоянно совершенствуются, предоставляя пользователям новые режимы работы.

Инструмент произвольной формы. В современных САПР, можно учитывать геометрию режущей пластинки и резцедержателя при расчете траектории движения инструмента, не допуская столкновений инструмента с деталью и приспособлением.

Суть данной возможности заключается в необходимости модифицировать исходные контуры получаемой детали и заготовки таким образом, чтобы движение по этим контурам отображало реальный контакт инструмента с деталью. Если опустить технические аспекты, то весь расчет можно разделить на три основных этапа:

- построение контура, отражающего движение настроечной точки инструмента при обкате объединенным контуром режущей пластинки и резцедержателя, контура детали;

- построение контура, отражающего движение настроечной точки инструмента при обкате контуром режущей пластинки контура заготовки;

- объединение обоих контуров.

В результате получают замкнутый контур, гарантирующий отсутствие столкновений с деталью при любых формах режущей пластинки и резцедержателя. В настоящий момент системой возможно контролировать столкновения на чистовых и черновых проходах. Моделирование процесса точения возможно в плоскости и в пространстве с учетом параметров, выбранных пользователем из базы данных.

Многоинструментальная обработка. В современных условиях от любого оборудования с ЧПУ стараются добиться максимальной эффективности, например увеличивая скорость резанья за счет применения новых материалов режущих пластинок. В последнее время на заводах все чаще стали появляться токарные станки, обеспечивающие обработку несколькими револьверными головками одновременно. Для поддержки таких станков вводят технологические команды типа «Контрольная точка», которые обеспечивают синхронизацию одновременно работающих головок. Эти команды с таким же успехом могут применяться для синхронизации многошпиндельных фрезерных станков.

Для того чтобы воспользоваться этим видом обработки, необходимо создать несколько проектов, задав в каждом из них обработку для каждой головки  отдельно. Далее следует во всех проектах расставить команды, синхронизирующие работу револьверных головок. При этом следует учитывать, что, при получении команды «Контрольная точка», система остановит выполнение текущего проекта до прихода команд с тем же номером в других проектах. После чего одновременная работа всех проектов продолжается, если не задано дополнительных условий. Таковыми могут быть, например, выстой в течение нескольких секунд или оборотов шпинделя, прохождение другой головкой определенного расстояния.

отдельно. Далее следует во всех проектах расставить команды, синхронизирующие работу револьверных головок. При этом следует учитывать, что, при получении команды «Контрольная точка», система остановит выполнение текущего проекта до прихода команд с тем же номером в других проектах. После чего одновременная работа всех проектов продолжается, если не задано дополнительных условий. Таковыми могут быть, например, выстой в течение нескольких секунд или оборотов шпинделя, прохождение другой головкой определенного расстояния.

Используя данную технологическую команду, можно указать, что все инструменты применяются для выборки одной области, чередуя проходы. В данном случае отвод одного инструмента в позицию следующего прохода выполняется одновременно с рабочим перемещением другого. По умолчанию система ориентирована на обработку каждым инструментом отдельного объекта.

Определение врезания и расточка глубоких областей. Для того чтобы облег  чить условия резанья на начальных этапах обработки, когда инструмент снимает максимальное количество материала, в систему вводят возможность определения условий врезания. В зависимости от схемы обработки набор параметров различается, хотя и содержит общие величины, такие, как подача врезания. Например, для прорезной обработки, кроме длины участка, врезания задается еще и ширина области врезания, на которой происходит поочередное переключение режущих кромок прорезного резца. Для облегчения выборки глубоких внутренних областей задания условий врезания недостаточно, поскольку в этом случае процесс охлаждения инструмента и удаления стружки из зоны резания затруднен. Поэтому в систему введен специальный параметр, позволяющий автоматически останавливать обработку после определенного числа проходов для контроля за состоянием режущих кромок и удаления стружки.

чить условия резанья на начальных этапах обработки, когда инструмент снимает максимальное количество материала, в систему вводят возможность определения условий врезания. В зависимости от схемы обработки набор параметров различается, хотя и содержит общие величины, такие, как подача врезания. Например, для прорезной обработки, кроме длины участка, врезания задается еще и ширина области врезания, на которой происходит поочередное переключение режущих кромок прорезного резца. Для облегчения выборки глубоких внутренних областей задания условий врезания недостаточно, поскольку в этом случае процесс охлаждения инструмента и удаления стружки из зоны резания затруднен. Поэтому в систему введен специальный параметр, позволяющий автоматически останавливать обработку после определенного числа проходов для контроля за состоянием режущих кромок и удаления стружки.

Совмещение токарной и фрезерной обработки. Интеграция — это неотъемлемое свойство современных CAD/CAM-систем. Интеграция может и должна проявляться не только на уровне отдельных модулей систем, например CAD и CAM, но и внутри отдельных модулей. Примером тому может служить возможность задания совместной токарной и фрезерной обработки в одном проекте. Токарные обрабатывающие центры с дополнительной фрезерной головкой находят все большее распространение как в России, так и за рубежом. Параллельно с совершенствованием был разработан, который обеспечивал обработку корпусных деталей на обрабатывающих центрах. Совместив возможности токарного модуля и модуля многопозиционной фрезерной обработки, получают уникальную возможность создавать комбинированные управляющие программы для любых типов обрабатывающих центров.

3.3.4 Сверлильно-расточная обработка [7]

Операции сверлильно-расточной группы, пожалуй, самый распространенный вид обработки, независимо от того, выполняется ли они на универсальном оборудовании или на станке с ЧПУ. Практически любая современная CAD/CAM система обеспечивает программирование подобного вида работ и казалось бы, что уже давно все описано и в этом вопросе существует полная ясность. В то же время, на практике мы часто приходится сталкиваться с ситуацией, когда именно обработка отверстий становится камнем преткновения, сводящем на нет эффективность использования современного металлорежущего оборудования. Особенно это заметно при обработке сложных корпусных деталей, выдувных форм, компонентов прессформ и различного рода фильер и решеток. В этом случае, кроме большого числа отверстий (от нескольких десятков до нескольких сотен) и их различного пространственного расположения, возникает вопрос обеспечения указанной конструктором шероховатости и точности отверстия. Все возможности данного вида обработки содержат следующие типы технологических переходов: центровать; сверлить; зенкеровать; развернуть; нарезать резьбу; расточить.

Панель, определяющая режимы обработки содержит параметры необходимые для задания общей глубины сверления, глубины/количества проходов, коэффициента уменьшения глубины и величины вывода инструмента. Его ось может быть установлена под произвольным углом, а если указана несущая поверхность, то нормали к ней, кроме этого при наличии поверхности можно задать сверление от плоскости привязки по поверхности или сверление от поверхности на заданную глубину. На панели так же доступны параметры управления подачей, недобегом, перебегом и системой охлаждения, выстоем (в секундах/оборотах). САПР выполняет полный контроль параметров инструмента, например соответствие глубины сверления и длины режущей части и общей длины инструмента. Общие параметры во многом схожи для всей сверлильно-расточной группы, исключение составляет лишь переход "Расточить". В нем присутствуют дополнительные элементы определяющие схему расточки и параметры, определяющие режимы вывода инструмента из зоны обработки, например для того чтобы остановить шпиндель под фиксированным углом, если пространство для вывода ограничено.

Сверлильно-расточные циклы. Если в процессе расчета траектории введенные параметры обработки соответствуют параметрам стандартных сверлильно-расточных циклов и в постпроцессоре на станок указано что они поддерживаются системой ЧПУ, то будет сформирован определенный стандартный цикл. Возможные циклы:

- сверление с уменьшением глубины резания с выстоем;

- сверление с уменьшением глубины резания;

- сверление с уменьшением глубины резания и выводом;

- сверление с заданным количеством проходов и выстоем;

- сверление с заданным количеством проходов и выводом;

- расточка обратная;

- расточка прямая;

- расточка прямая из канавки;

- центрование, сверление, развертывание и зенкерование за один проход без выстоя;

- сверление и зенкерование с выстоем;

- сверление глубокое за несколько проходов;

- нарезание резьбы метчиком;

- прямая расточка с выводом на рабочей подаче;

- прямая расточка с выводом на ускоренной подаче;

- прямая расточка с выводом на ручной подаче;

- прямая расточка с выводом на ручной подаче с выстоем;

- прямая расточка с выводом на рабочей подаче с выстоем;

Если параметры обработки не укладываются ни в один из стандартных циклов или они не реализованы в выбранной системе ЧПУ (например, при переносе обработки с одного станка на другой), то вместо цикла автоматически сформируется набор перемещений соответствующих типу обработки.

Кроме стандартных сверлильно-расточных циклов, в системе предусмотрена возможность вызова пользовательских циклов с помощью технологической команды "Вызов цикла", например циклы работы с контрольно-измерительными головками.

Сверление с разных сторон. В последнее многие предприятия успешно модернизируют свое оборудование, закупая в основном многофункциональные обрабатывающие центры. Эти станки позволяют выполнять обработку деталей практически за один установ, разворачивая заготовку, когда это необходимо. Поддерживая подобный типа станков, САПР предлагают вариант "5-ти позиционной" обработки, в том числе и для обработки отверстий. Наибольшего преимущества от данного способа обработки, можно получить, если использовать объемные модели изделия. Используя объемную модель и различные способы привязки системы координат обрабатываемого конструктивного элемента, задается положение плоскости обработки в системе координат станка и сами отверстия. В качестве источника геометрической информации могут быть использованы плоские элементы, объемные ребра и грани. Если система распознает, что в качестве элемента для указано не отверстие, то автоматически вычисляется центр масс отмеченного элемента, в котором и будет происходить обработка. Использование этой возможности удобно для предварительного сверления технологических отверстий, поскольку сами они в модели чаще всего отсутствуют. Далее, во время расчета траектории, система будет формировать все необходимые команды, чтобы установить требуемую зону и выполнить обработку. На этапе создания управляющей программы постпроцессор автоматически пересчитает все перемещения и повороты с учетом кинематической схемы станка, логики управления осями и других параметров.

Использованье фильтров и оптимизации перемещений. При обработке большого количества отверстий на первый план выходит проблема указания обрабатываемых элементов. Даже применение механизмов группового выбора не позволяет облегчить процесс, в поле окна могут попасть отверстия различных диаметров и глубин. Эта проблема может решаться за счет дополнения группового выбора набором фильтров, содержащих, например диапазон диаметров отверстий, в результате в обработку попадают элементы с определенными свойствами. Если в качестве источника геометрической информации используется объемная модель, то включаются дополнительные механизмы автоматического распознавания геометрических объектов. В этом случае достаточно указать плоскости/поверхности содержащие отверстия, их параметры автоматически извлекаются из модели и совместно с фильтром формируют список мест обработки.

Помимо сложности с выбором отверстий, существует еще одна проблема - последовательность обработки, сформированная на основе исходной геометрии не всегда оптимальна. Порядок создания элементов в модели практически никогда не соответствует последовательности обработки, а ручной способ указания порядка обработки эффективен только при небольшом количестве элементов. Для решения этой проблемы при групповом выборе отверстий во время расчетов система выполняет оптимизацию и переходит от одного отверстия к другому по кратчайшему расстоянию, сокращая тем самым общую длину холостых перемещений.

Сверление фильер и трубных решеток. Одной из задач, характерных для сверления, является обработка группы отверстий расположенных в узлах решетки. Чаще всего для обработки используется плоский чертеж, поскольку общее число отверстий может достигать нескольких тысяч. Закон распределения отверстий определяется видом решетки - это может быть сеть или набор концентрических окружностей и линий радиусов, ограниченная набором замкнутых контуров. САПР может автоматически выделить узлы, лежащие внутри каждой области и выполнить их обработку. Для линейных решеток доступна опция сверления на многошпиндельных станках, значительно сокращающая время обработки. Ее применение позволяет сверлить сразу несколько отверстий за один рабочий ход. Если в процесс обработки шпиндель выходит за пределы обрабатываемой области, он автоматически отключается и отводится в безопасную позицию, попадая в следующую область, он вновь активизируется и включается в обработку.

Использование шаблонов. За один технологический переход зачастую невозможно достигнуть требуемой шероховатости и точности обработки. Поэтому обработка отверстий обычно требует последовательного выполнения нескольких переходов, например Центровать->Сверлить->Зенкеровать. Конечно, можно задать маршрут, определив шаг за шагом нужную последовательность, но это путь привет к неоправданным потерям времени, и трудностям в случае последующего изменения технологии изготовления детали. Чтобы упростить процесс создания таких последовательностей, в САПР реализуют механизм создания и использования типовых технологических шаблонов. Этот механизм позволяет связывать несколько объектов с различными режимами и типами обработки, но использующих одинаковые геометрические элементы, между собой. Для создания шаблона достаточно описать последовательность переходов, определить режимы обработки без привязки их к геометрической информации и сохранить шаблон в библиотеку. После этого шаблон может быть извлечен из библиотеки, по мере необходимости, и вставлен в любое место в маршруте обработки. Теперь останется только указать обрабатываемые элементы и выполнить расчет траектории.

3.3.5 Электроэрозионная обработка

Электроэрозионная обработка является чрезвычайно эффективной, иногда единственной, технологией при обработке твердых и высокопрочных металлов. Одним из ее видов, широко применяемых при изготовлении технологической оснастки, является проволочная электроэрозионная резка. Важнейшим практическим достоинством данного вида обработки является малый радиус эффективного сечения инструмента (проволоки), а также реализованная на современных электроэрозионных станках возможность ее пространственной ориентации в достаточно широком диапазоне углов. В результате создаются уникальные возможности изготовления точных деталей в широком диапазоне размеров с весьма сложной геометрией.

Можно привести далеко не полный перечень деталей, изготавливаемых электроэрозионной резкой:

- пуансоны и матрицы вырубных штампов;

- точные окна в плитах прессформ;

- калибры и шаблоны;

- единичное производство шестерен (для ремонта и уникальных типоразмеров);

- электроды для прошивки;

- фасонные фрезы и резцы;

- фильеры для экструзии металлических и пластиковых профилей;

- волноводы и др.

Вместе с тем этот вид обработки имеет ряд особенностей, отличающих его от обычных способов обработки металлов резанием. Перечислим необходимые функциональные возможности технологического пакета программирования электроэрозионной обработки:

1) необходимо для получения требуемой точности использовать активное управление режимом генератора и процессом промывки;

2) для той же цели при электроэрозионной проволочной обработке применяется многопроходная обработка (3-4 прохода), которые должны строиться по заданным параметрам автоматически;

3) при задании коррекции для гладкого выхода на обрабатываемый контур должен быть реализован ряд подходов, определяемых технологическими рекомендациями;

4) при обработке с постоянным наклоном проволоки необходимо решение, обеспечивающее ее движение при формировании углов в контурах деталей;

5) при использовании управления углом ориентации проволоки необходим гибкий аппарат формирования граничных контуров, определяющих ее движение и задание соответствия точек контуров, задающих ее текущее положение;

6) необходимость крепления детали в ванне или на столе при обработке под струей промывающей жидкости требуется удобное управление остановом для перестановки креплений детали;

7) наконец, программирование пространственного движения проволоки по двум контурам для станков разных фирм существенно отличается и требует определенной специализации управляющих программ.

Для решения задач электроэрозионной обработки в составе САПР создают специализированный модуль электроэрозионной резки. Данный модуль может предлагаться в трех вариантах (2D, 3D, 4D), в зависимости от возможностей электроэрозионных станков, имеющихся на предприятии.

3.3.6 Многоосевая обработка [8]

Развитие станков с числовым программным управлением приводит к постоянной эволюции ПО, обеспечивающего разработку управляющих программ для них. Учитывая возросшую в последнее время популярность многокоординатного оборудования, в современных версиях САПР значительное внимание уделено именно этому виду обработки.

В зависимости от числа одновременно управляемых координат сложные фрезерные станки можно разделить на 4-х и 5-ти координатные (когда к трем линейным перемещениям добавляются одно или два угловых). Изменение углов инструмента по отношению к детали может быть выполнено:

-поворотом стола и/или шпинделя;

-совместным поворотом детали, закрепленной в шпинделе токарно-фрезерного обрабатывающего центра и дополнительного фрезерного шпинделя;

-использованием силовых роботов-манипуляторов, на которых установлен вращающийся фрезерный инструмент.

В качестве примера можно привести станки немецкой фирмы KUKA Roboter GmbH (рисунок 3.4).

САПР обычно позволяет вести проектирование, не привязываясь к конкретному типу кинематики станка (она будет учтена постпроцессором автоматически при создании УП), а сосредоточив внимание на технологических аспектах обработки.

Рисунок 3.4 Фрезерные станки KUKA

В то же время, интеграция модулей проектирования техпроцессов и программирования станков с ЧПУ позволяет включать программные операции в общий техпроцесс, дополняя их необходимыми приспособлениями, мерительным и вспомогательным инструментом, формировать эскизы и карту наладки станка. Сама же программная операция (УП) - набор технологических переходов и команд, характерных для обработки с ЧПУ.

Обратимся непосредственно к описанию возможностей многокоординатной обработки, под которой будем понимать как лазерную обработку, так и фрезерование.

4-х координатная обработка на телах вращения. Смысл обработки состоит в том, что плоская траектория как бы "наворачивается" на тело вращения, образующая которого задана произвольным контуром. Ось инструмента при этом может быть выставлена либо по нормали к обрабатываемой поверхности, либо по нормали к оси вращения детали. В качестве места обработки может быть определен любой конструктивный элемент, доступный в системе: например, "Колодец" или "Текст". Этому виду обработки могут быть присущи все возможности, доступные в плоском фрезеровании: многопроходная обработка, врезание, коррекция, подбор необработанных зон и др. Диапазон его применения очень широк: от лазерной маркировки сувенирной продукции (рисунок 3.5) до обработки корпусов в ракетно-космической промышленности. Впрочем, в обоих этих случаях обработка выполняется чаще всего на цилиндре или конусе.

Дата добавления: 2016-01-26; просмотров: 805;