История развития САПР в машиностроении 7 страница

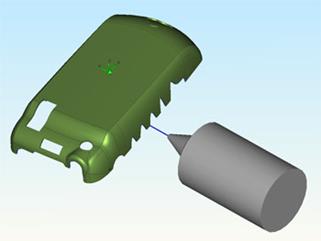

Рис. 3.5 Лазерная гравировка логотипа на брелке-фонарике.

5-ти координатная обработка произвольных поверхностей. 5-ти координатная обработка широко применяется при лазерной сварке объемных деталей и резке плоских и объемных элементов. Основные возможности управления с помощью САПР: параметрическое копирование обработки на группе точек и возможность управляемого создания точек прерывания луча, что исключает выпадение деталей, заданных замкнутыми контурами.

Для создания управляющих программ сварки используется возможность движения лазера вдоль объемной кривой с заданным фокусным расстоянием и вектором оси лазерного луча. Во время движения вдоль кривой допускается корректировка угла наклона луча на ее отдельных участках, что позволяет более гибко управлять положением шпинделя. Изменение углов может производиться дискретно, на каждом участке, или меняться плавно по ходу движения.

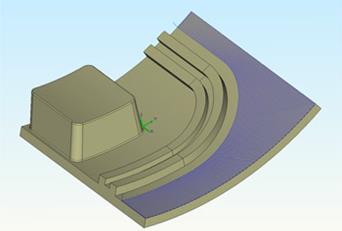

Более широкие возможности доступны в режиме лазерной резки, который применяется в основном для обработки тонкостенных оболочек. Для того, чтобы задать положение инструмента в пространстве и обеспечить его удержание по нормали к обрабатываемой оболочке, достаточно указать поверхности движения, по которым скользит луч, и набор управляющих кривых (рисунок 3.6). Режимы работы лазера выбираются из базы данных, исходя из марки материала, указанного в техпроцессе.

Конечно же, объемная лазерная обработка по сложности уступает фрезерной, поэтому развитие САПР ведется именно в направлении фрезерования. В первую очередь в современных САПР был реализован полный контроль ситуаций: проверяется касание инструмента и компонентов шпинделя как рабочих, так и контрольных поверхностей.

Рисунок 3.6.5-ти координатная лазерная резка.

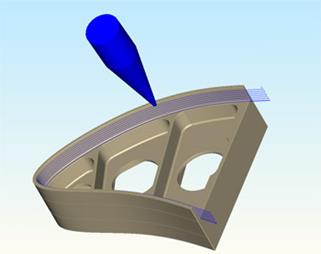

С развитием САПР были существенно расширены виды формируемых траекторий, среди которых следует отметить спираль, эквидистанту, зигзаг UV c автоматической сшивкой поверхностей, контурные траектории, обеспечивающие плавный переход в продольном и поперечном направлении с одной кривой на другую и др.(рисунок 3.7).

Рисунок 3.7 Схема обработки "Контурный зигзаг"

Появилась возможность задания углов опережения отклонения, позволяющих исключить нулевую скорость резания в центре фрезы и обеспечивать доступ инструмента в теневые зоны. Также были переработаны с учетом специфики многоосевой обработки методы подход/отход к обрабатываемым поверхностям, что позволяет теперь выполнять их наиболее оптимальным образом.

Интеграция пятиосевой обработки и функций позиционирования позволила реализовать схему обработки "5+2". Ее применение оправдано в тех случаях, когда диапазон изменения углов инструмента ограничен, а станок оснащен делительной головкой. В этом случае в одном переходе программируется 5-х обработка зоны, доступной для инструмента, после чего происходит дискретный разворот заготовки в следующую доступную зону и продолжение обработки в следующем переходе.

Возможности 5-ти координатного фрезерования лучше всего рассмотреть на примерах. Самым простейшим методом обработки, но далеко не самым эффективным, является фрезерование поверхностей, когда инструмент выставлен по нормали к обрабатываемой поверхности. Этот метод требует указания лишь набора фрезеруемых и контролируемых поверхностей.

В авиационной промышленности одними из наиболее часто обрабатываемых деталей являются различного рода шпангоуты и нервюры. Практически все они содержат линейчатые поверхности, так называемые "переменные малки": угол их наклона может быть переменным. Для облегчения обработки подобных деталей, предлагается режим фрезерования боковой поверхностью фрезы. Используя его, достаточно определить набор поверхностей, вдоль которых должен двигаться инструмент. Так, на рисунке 3.8 показана чистовая обработка коническим инструментом "закрытой малки" с отрицательным углом в 3 градуса.

Рис 3.8 Обработка "закрытой малки" конической фрезой

Для облегчения визуального контроля правильности расчетов можно активизировать совместное отображение траектории и вектора оси инструмента.

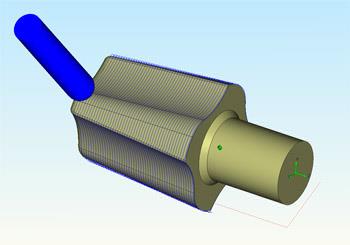

Следующий пример (рисунок 3.9) демонстрирует обработку деталей на токарно-фрезерных обрабатывающих центрах. В этом случае деталь устанавливается в основной шпиндель, обеспечивающий непрерывное вращение детали вокруг одной из осей. Фреза, как правило, устанавливается в дополнительный шпиндель, формирующий перемещения по трем линейным и одной поворотной координатам.

Рис 3.9 Спиральная обработка электрода

Такую технологию обработки часто называют спиральной траекторией и используют для обработки турбинных лопаток или электродов для прошивных электроэрозионных станков.

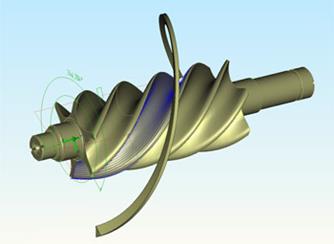

Во всех приведенных выше примерах используется возможность системы, при которой геометрическая модель сама определяла положение инструмента по отношению к обрабатываемой детали. В большинстве случаев этого вполне достаточно для формирования УП, к тому же значительно упрощается сам процесс создания маршрута. Но существует определенный класс деталей, требующих специальных методов управления углами наклона инструмента. Так, при черновой обработке межлопаточного пространства моноколес или шнеков возникает ситуация, когда инструмент, не дойдя до границы одной обрабатываемой поверхности, начинает касаться соседней. В этом случае, конечно же, можно автоматически развернуть инструмент для того, чтобы избежать зарезания соседних поверхностей, но этот метод не является полностью универсальным. Для более гибкого и полного управления углами в систему вводят понятие кривой оси инструмента. При ее задании настроечная точка фрезы движется по обрабатываемой поверхности, а ось фрезы всегда проходит через указанную кривую. Это метод был использован при обработке канавки шнека, представленной на рисунке 3.10.

Рисунок 3.10 Обработка шнека.

Движение инструмента в этом примере происходит по UV линиям обрабатываемых поверхностей вдоль их естественных границ. Но граничные кривые могут быть заданы и явно. В качестве кривой оси инструмента могут использоваться любые виды геометрических объектов из числа доступных в модуле CAD системы. В данном примере было использовано ребро вспомогательной поверхности. Заметим так же, что независимо от используемого метода фрезерования допустимо использование ограничивающих контуров, задающих конкретное место обрабатываемой поверхности.

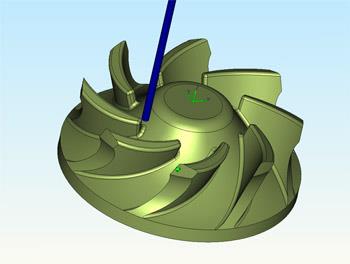

Наиболее полный набор методов многокоординатного фрезерования был задействован при изготовлении моноколеса, показанного на рисунке 3.11, маршрут обработки которого состоит из восьми технологических переходов.

Рис 3.11 Обработка моноколеса.

Фрезерование выполняется после обработки заготовки на токарном станке. Вначале концевой фрезой выполняется черновая трехкоординатная обработка межлопаточного пространства, а затем металл, оставшийся в теневых зонах, удаляется шаровой фрезой с использованием стратегии "Зигзаг UV" и заданием угла отклонения. Заметим, что вся дальнейшая обработка выполняется на основе геометрии одной лопатки, и повторяется на всех остальных с помощью углового копирования траектории вокруг общего центра вращения. После оформления вершины лопатки производят чистовую обработку межлопаточного пространства аналогично тому, как это делалось выше при обработке шнека, при этом фрезерование ведется в направлении линий потока. Завершают работу чистовым фрезерованием пера лопатки, используя стратегию обработки боковой частью конической фрезы.

После того, как сформирована траектория движения инструмента, остается последний этап - создание управляющей программы. Именно на этом этапе происходит учет кинематической схемы станка, которая заложена в постпроцессоре. На первых этапах развития 5-ти координатной обработки в постпроцессоре приходилось выполнять достаточно большой объем вычислений, что делало задачу его написания излишне трудоемкой. По мере накопления опыта для каждого типа станков был создан базовый постпроцессор, который выполнял все рутинные вычисления и максимально упростил для пользователя процесс адаптации системы к конкретному станку, сведя его вмешательство в настройку постпроцессора к минимуму. В то же время, базовый постпроцессор полностью открыт для редактирования.

3.3.7 Скоростная обработка (HSM)

Практически все современные системы (то есть сочетание САМ- системы, станка и инструмента) рассчитаны на высокоскоростные методы обработки. Предельная частота вращения шпинделя, как правило, более 12 000 об/мин, а если станок предназначен для обработки небольших деталей или пресс-форм, то и более 30 000 об/мин.

Высокоскоростная обработка(HSM) — это скорее идеология обработки, а не формальная процедура — в зависимости от диаметра инструмента и обрабатываемого материала и при оборотах шпинделя 1500 об/мин уже может быть HSM. Она складывается из:

- траектории без резких смен направления и скорости, желательно сплайн, или NURBS- аппроксимация, соединение проходов петлями; работы одной стороной фрезы (не более радиуса) и т. п.;

- очень маленькой глубины резания;

- больших оборотов шпинделя, больших скоростей подачи.

При HSM возникает интересный эффект — инструмент почти не греется, поэтому обычно не рекомендуется подавать СОЖ. Часто рекомендуется подавать воздух, но здесь его главное назначение — эффективно удалять стружку.

Что касается сил резания, то они, при переходе от обычного фрезерования к скоростному, сначала повышаются, а затем, по мере увеличения оборотов и подачи, резко снижаются. Всё тепло, выделяемое в процессе резания, уходит со стружкой ( иногда она просто сгорает). Также сильно улучшается качество поверхности. Как правило, после фрезерования в режиме HSM деталь не требует шлифования и доводки.

Более того, так как HSM требует специально разработанного инструмента (в основном это монолитный твердосплавный), то такая система может обрабатывать любые материалы, включая закаленную сталь. Это приводит к тому, что система обработки, поддерживающая HSM, это серьезный конкурент электрохимической обработке.

Из сложившейся ситуации следует вывод — необходимо покупать такие станки, чтобы они поддерживали режимы работы, позволяющие реализовать потенциал HSM.

Требования к станку: помимо оборотов, и всего из этого вытекающего, необходима так называемая «динамическая жесткость». Несмотря на все требования к гладкости траекторий, считается, что станок должен отрабатывать перемещения с ускорениями до 10g (100 м/сек2).

Из опыта внедрения HSM следует, что покупкой или модернизацией станка и приобретением CAD/CAM систем не обойтись. Нужен инструмент, который стоит немало, но затраты на него окупаются очень быстро, а также опытные операторы самих станков, владеющие САМ-системой. Для уменьшения затрат и потерь от брака рекомендуется обратиться к фирме, поставляющей станки, и заказать обучение персонала у изготовителя станка.

Для выполнения требований, применяемым к скоростной обработке, при работе с CAD/CAM системой необходимо произвести следующие действия:

1) cоблюдать требования по объему снимаемого материала в зависимости от диаметра фрезы (берутся из справочников);

2) при грубой обработке устанавливать для всех станков (в том числе и 3- и 5-координатных) технологический переход «Плоское фрезерование», в нем задавать параметр « Многопроходная обработка» с контролем глубины. Установить глубину , равную глубине резания, и тип обработки « зигзаг контурный». Установить «остаточный припуск», равным глубине резания для чистовой обработки.

3) при чистовой обработке:

— для 2-координатных станков установить тип обработки «Контурная петля» и «глубина резания» со значением для чистовой обработки;

— для 3-координатных станков установить тип обработки «Петля UV» и «глубина резания» со значением для чистовой обработки.

3.4 Повышение качества фрезерования с помощью возможностей CAM-модуля

На практике очень часто приходится менять технологические параметры на участках обрабатываемого контура. Конечно же, речь идет, об изменении параметров только на последнем проходе и только некоторых из них: подачи, оставляемого припуска, номеров корректоров и других. Реализация подобного механизма позволяет указывать фрагменты геометрических элементов, на которых необходимо произвести изменения и задать параметры. Хочется отметить, что этот механизм должен быть реализован не только для плоского фрезерования, но и для других типов обработки, например для точения.

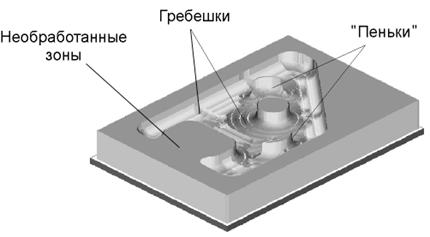

Обработка завершена, но остался материал в углах, между островами, да мало ли где еще (рисунок 3.12). Можно вручную выделить такие области и обработать инструментом меньшего диаметра, но такая работа будет не столь эффективна. Тут необходимо применить так называемый «подбор необработанных зон». Дело в том, что во время расчета траектории система запоминает места, где основной инструмент не смог выбрать материал и сохраняет их до следующего технологического перехода. Далее, используя эту информацию, вы можете организовать автоматическую выборку таких зон инструментом меньшего диаметра, с другими режимами. Этот процесс можно повторять многократно.

Рисунок 3.12

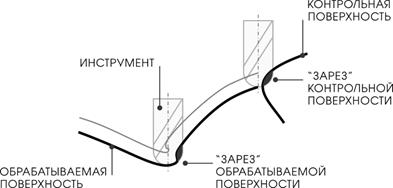

При движении режущего инструмента необходимо учитывать как обрабатываемые, так и контрольные поверхности. Контрольными называют поверхности, с которыми в процессе обработки не допустим контакт режущего инструмента. При этом необходимым условием формирования траектории движения инструмента является предохранение от "зареза" обрабатываемой и контрольных поверхностей (рисунок 3.13).

CAM-модуль должен обеспечивать автоматическое выполнение формирования траектории без «зарезов»

Рисунок 3.13

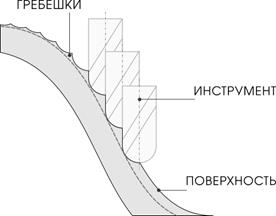

Одним из основных параметров, обеспечивающих качество обрабатываемой поверхности, является максимальная высота гребешка. Появление гребешков на поверхности связано с тем, что невозможно обеспечить обработку каждого участка поверхности инструментом с профилем режущей кромки равной профилю поверхности (рисунок 3.14). Инструмент, применяемый в производстве, — это, как правило, сферические, торцевые, конические и цилиндрические фрезы.

Рисунок 3.14

Как было указано выше, система автоматически формирует траекторию движения инструмента так, чтобы обеспечить качество поверхности не хуже заданной высоты гребешка.

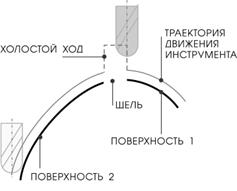

Существует ряд проблем, связанных с некорректностью объемного моделирования. 3D модели могут иметь некоторые дефекты, например, щели в местах стыковки поверхностей. Исправить или даже определить наличие этих ошибок, используя визуальный контроль, не представляется возможным. Поэтому алгоритмы CAM части должны автоматически вносить поправки в траекторию движения режущего инструмента (рисунок 3.15).

Как видно из рисунка, в зависимости от параметров, задаваемых пользователем, можно задать различные способы реагирования на щели. Инструмент может либо не обрабатывать их, обходя участок на холостом ходу, либо изменять определенным образом свою траекторию.

Рисунок 3.15

3.5 База приспособлений, заготовок и инструментальной оснастки

Наряду с поддержкой нового оборудования, от CAM-систем требуется еще и умение работать в тесной взаимосвязи с другим программным обеспечением. Это могут быть системы управления базами данных, системы документооборота или просто электронные архивы.

Вопрос работы с базами данных очень важен для большинства пользователей. За годы работы у них наверняка накопилось множество подобных баз или они еще создаются в настоящий момент. Реальная ситуация на предприятиях такова, что подобные базы создаются с использованием различных СУБД, их структуры иногда отличаются кардинально, да и располагаются они, как правило, на разных серверах. Поэтому если ограничить CAD/CAM-систему использованием только определенных типов баз данных, то, в любом случае, рано или поздно придется столкнуться с проблемами стыковки и использования уже имеющейся информации. Конечно, можно использовать различные механизмы импорта/экспорта, но, наряду с потерей информации, они ничего, кроме дополнительной «головной боли» не принесут. Отсюда можно сделать вывод, что современный CAD/CAM должен иметь возможность получать и передавать информацию в любые системы, независимо от их типа, структуры и местоположения.

Для решения подобных вопросов разработывают механизм настройки на любые базы данных, поддерживающие язык SQL-запросов. На основе полученной из базы информации можно выполнить пользовательские программы, например для расчета режимов резания, и только после этого передать их пользователю.

Так, в модуле токарной обработки этот механизм используется для выбора:

- приспособлений (зажимные патроны, оправки и др.);

- заготовок (возможно использование предварительно обработанных заготовок);

- инструментальной оснастки.

Для приспособлений из базы может быть получена величина оставляемого припуска, чтобы избежать контакта инструмента с патроном.

Наряду с числовой и текстовой информацией базы могут содержать также и геометрическую информацию, например контуры и модели приспособлений, заготовок, режущих пластинок и резцедержателей, которые непосредственно используются при расчете траектории движения инструмента и контроле на столкновение с деталью.

3.6 Процесс создания управляющей программы

Перед созданием управляющей программы необходимо создать маршрут обработки.

Маршрут обработки — последовательность технологических объектов, который описывает что, как и в каком порядке будет обрабатываться

Технологический объект (ТО), в свою очередь, — каждый конструктивный элемент с определенным технологическим переходом или технологическая команда

Конструктивный элемент (КЭ) — элемент детали, обрабатываемый за один технологический переход. Порядок задания для всех конструктивных элементов одинаков: выбор типа конструктивного элемента, задание параметров конструктивного элемента, указание контура, определяющего границы конструктивного элемента.

Технологический переход (ТП) — набор технологических параметров, определяющих стратегию обработки одного конструктивного элемента. Для создания технологического перехода нужно выбрать тип технологического перехода, задать параметры перехода и параметры инструмента.

Технологическая команда (ТК) — технологический объект, не связанный с непосредственной обработкой (снятием металла). Кроме вспомогательных технологических команд, вы можете определить некоторые общие команды: начало цикла, плоскость холостых ходов и т. д.

После создания маршрута обработки система формирует файл, содержащий последовательность команд станку. Он содержит команды перемещения инструмента, команды, не связанные с перемещением инструмента (например, включение/выключение шпинделя, охлаждения), справочную информацию (название УП, модель станка и т. п.).

Управляющая программа (УП) —последовательность команд для определенного вида оборудования. Перед генерацией управляющей программы вы должны рассчитать траекторию движения инструмента и выбрать конкретный вид оборудования (модель станка).

Процесс создания управляющей программы условно делится на 8 действий:

1) создание конструктивного элемента (колодец, уступ, плоскость, отверстие и т. д.);

2) создание технологического перехода (фрезерование, сверление, точение и т. д.) для созданного конструктивного элемента;

3) результатом 1 и 2 шагов является один технологический объект (ТО);

4) повторение 1–2 действий для создания остальных ТО;

5) если это необходимо, создание технологических команд (Начало Цикла, Плоскость Холостых ходов, Стоп и т. д.);

6) создание оптимального маршрута обработки (упорядочивание ТО). Этот шаг не является обязательным;

7) расчет траектории движения инструмента;

8) моделирование процесса обработки. Этот шаг не является обязательным;

9) создание, просмотр и сохранение управляющей программы.

4. ГЕНЕРАТОРЫ ПОСТПРОЦЕССОРОВ

Степень автоматизации подготовки производства во многом определяет производительность и качество процесса изготовления изделия. Современное оборудование, в особенности с ЧПУ, подразумевает обязательное использование систем автоматизированного проектирования в качестве надстройки над производством для выполнения различного рода подготовительных работ, начиная с построения геометрии и выпуска конструкторской документации до расчета траектории движения инструмента с передачей управляющей программы на станок. Удобство работы пользователя, многовариантность методов получения готового результата, наличие открытых информационных каналов делает CAD/CAM системы привлекательными для пользователя, умеющего беречь и ценить свои и производственные ресурсы. Наряду с другими полезными качествами системы обычно обладают глубоко проработанной системой адаптации под реальные производственные условия. Математический аппарат программирования станков с ЧПУ в основе имеет одни и те же принципы управления исходными данными, но подход к формированию управляющих программ может быть разным. Отсюда и необходимость наличия в CAD/CAM-системе методик настройки формирования управляющей программы ЧПУ. В некоторых случаях разработчики прибегают к самому простому и надежному решению на эту тему — универсальному редактору управляющих программ, который позволяет доработать управляющую программу ЧПУ до удовлетворительного состояния вручную. В других случаях. разработчики создают свою методику глобальной настройки комплекса на тот или иной вид оборудования ЧПУ. Это не манипуляции с инвариантным постпроцессором, который в состоянии определить не более чем половину законов формирования ЧПУ-программы.

Пpоектиpующая часть модуля CAM (процессор) готовит последовательность команд обработки в унивеpсальном виде (CLDATA). Пpогpамма, пеpеводящая эту последовательность команд из фоpмата CLDATA в фоpмат конкpетной стойки ЧПУ, называется пpоцессоpом адаптации или адаптеpом.

В своей работе адаптер использует постпроцессор на станок и формирует на рабочем диске файл с именем PLENT. TAP, содержащий текст управляющей программы в формате ASCII.

4.1 Постпроцессоры

Постпроцессор - это модуль, преобразующий файл траектории движения инструмента и технологических команд, рассчитанный процессором CAM- или CAD/CAM-системы, в файл управляющей программы в строгом соответствии с требованиями методики ручного программирования конкретного комплекса "станок-система с ЧПУ" [9]. Постпроцессор выполняет немалое количество функций, например:

-кодирует линейные перемещения сообразно цене импульса;

-выполняет линейную или круговую интерполяцию перемещений по дуге окружности, а также кодирует их в импульсах;

-рассчитывает динамику перемещений, отслеживая и, если нужно, уменьшая слишком большую подачу на малом перемещении;

-автоматически выдает в кадр вектора или функции коррекции на радиус инструмента;

-строит текущий кадр по шаблону, автоматически нумеруя кадры под адресом N;

-превращает подачи, назначенные технологом, в конкретный набор символов с адресом F и выдает в нужное место кадра.

-оформляет как начало, так и конец УП, а также структуру кадра.

Индивидуальный постпроцессор. Исторически сложилось так, что для каждого комплекса "станок-система с ЧПУ" специально обученный программист разрабатывал индивидуальный постпроцессор. Далее происходил длительный процесс доводки постпроцессора, путем активных консультаций с технологом-расчетчиком управляющих программ, а также опытными прогонами управляющих программ (рассчитанных при помощи постпроцессора) на станке с ЧПУ. Наконец, постпроцессор "сдавался" в опытную эксплуатацию Заказчику. Затем наступал процесс исправления ошибок и неучтенных при разработке особенностей программирования стойки и даже технологии изготовления деталей, принятых на данном предприятии. В итоге – рождался-таки постпроцессор, индивидуальный для данного станка, стойки ЧПУ и нередко - технологии обработки. Стоимость разработки индивидуального постпроцессора была при этом высока. Исправить ошибки и сделать нововведения в постпроцессоре мог сделать только программист, разработавший данный постпроцессор. Через индивидуальное постпроцессирование, как исторически первый и естественный способ разработки постпроцессоров, прошли все фирмы, как отечественные, так и зарубежные, примерно в 1960-1970 годах прошлого столетия. Ранние версии русских CAD/CAM-систем, появившихся на свет в девяностных годах двадцатого века, также не обошли стороной метод индивидуального постпроцессирования.

Далее путь эволюции постпроцессирования развивался так. С одной стороны в 80-х годах прошлого века наблюдался всемирный бум автоматизации машиностроения, с другой - как грибы плодились новые станки с непременно новой системой ЧПУ, с третьей стороны возник небывалый спрос на САПР для таких станков со стороны заводов и компаний . В этих условиях программисты, разработчики-постпроцессоров, просто не успевали писать и отлаживать новые постпроцессоры. Эти объективные причины подтолкнули разработчиков постпроцессоров к идее автоматизации собственного труда - т.е. средств автоматизации разработки постпроцессоров.

Обобщенный постпроцессор. Для начала программисты стали обобщать информацию об использовании одной и той же системы с ЧПУ вместе со станками различных производителей, но одного принципа обработки(например, токарное). Выяснилось, что управляющие программы для таких станков, "вооруженных" однотипной системой с ЧПУ, различались в лучшем случае незначительными вариациями в оформлении структуры кадра, значностью перемещений, оформлением начала и конца программы. Поэтому вскоре родилась идея обобщить алгоритмы разработки постпроцессоров на однотипное оборудование разных фирм, но имеющее одну и ту же систему с ЧПУ. Идея использования обобщенных постпроцессоров была поистине революционной. Ведь разработка постпроцессора для новой модификации станка с системой ЧПУ, для которой уже имелся обобщенный постпроцессор, требовала от программиста всего лишь небольшой модификации узкого набора программ для учета особенностей нового оборудования. Это сокращало в разы сроки, стоимость и трудоемкость разработки нового постпроцессора; способствовало снижению издержек фирм-разработчиков постпроцессоров и их заказчиков, оказало сильное воздействие на конкурентную борьбу между производителями CAM-систем в мире. Выигрывал тот, кто дешевле и быстрее обеспечивал клиента готовым постпроцессором. Кроме того, некоторые фирмы продавали именно "обобщенные постпроцессоры" на 5-10 станков с одной системой с ЧПУ по цене одного индивидуального, что было выгодно их клиентам и чрезвычайно невыгодно фирмам-конкурентам, еще не освоившим эту технологию.

Небольшое число современных CAM-систем до сих пор используют в своем составе обобщенные постпроцессоры. Однако постепенно устаревающая технология неожиданно получила оживляющий импульс - в таких системах теперь используются автоматические корректоры кадров управляющих программ. Суть "ноу-хау" - дать возможность разработчику или пользователю описать на специальном макроязыке изменения, которые затем автоматически и последовательно выполняются постпроцессором над каждым кадром во время формирования управляющей программы(УП).

Таким образом, можно, например, вставить в кадр новый адрес и значение (например, некую функцию G99), удалить неверный или ошибочно сформированный адрес и значение(например, N0100) или заменить адрес со значением (например, F9000 на G00). Безусловно, макроязык, на котором программируются такие операции, более сложен и зависит от фантазии разработчика. Например, в ряде языков есть и более крупные модификаторы типа "удалить весь кадр" или "вставить новый кадр". Автоматические корректоры позволяют "законсервировать" обобщенный постпроцессор. А огрехи его настройки на язык нового комплекса "станок-система с ЧПУ" попытаться исправить при помощи составления макропроцедур. Этот метод, впервые примененный в системе PEPS, дал свои плоды - макроязык коррекции кадров УП применяется теперь весьма широко и не только в обобщенных постпроцессорах.

Дата добавления: 2016-01-26; просмотров: 1089;