Очистка сточных и кондиционирование оборотных вод

Источником сточных и оборотных вод на обогатительных фабриках являются сливы обезвоживающих, обесшламливающих, промывочных аппаратов и хвосты обогащения. Загрязняющими примесями в них являются частицы различной крупности (вплоть до коллоидных), соли жесткости и ионы тяжелых металлов, органические вещества и продукты взаимодействия реагентов с минералами и растворимыми солями. Содержание примесей обычно во много раз превышает предельно допустимую концентрацию (ПДК) их в водоемах са-нитарно-бытового использования, составляющую (в мг/л): 0,5 — для нефти, железа, молибдена; 0,1 —для керфсина, бензина, цианида, меди, вольфрама, никеля, свинца, титана; 0,001 —для фенола, крезола, ксантогенатов, дитиофосфатов. Содержание твердых веществ в воде водоема при сбросе в него сточных вод не должно увеличиваться более чем на 0,25 мг/л, а значение рН — выходить за пределы 6,5—8,5.

Значительные трудности и большие капитальные затраты при очистке сточных вод до ПДК, недопустимость загрязнения окружающей среды и менее жесткие требования к оборотным водам вызывают необходимость осуществления полного водооборота не только на обогатительной фабрике, но и на горно-обогатительном предприятии в целом. Оборотные воды должны содержать не более 12—15 мг/л твердых веществ, иметь жесткость не более 8, рН в пределах 6—10 и концентрацию растворимых соединений в соответствии с требованиями используемой технологии обогащения, т. е., например, реагенты, от которых необходимо было бы очищать стоки, могут быть повторно использованы при флотации. Задачей кондиционирования оборотных вод является удаление только вредных для технологического процесса примесей.

Очистка сточных вод для использования их в качестве оборотных (кондиционирование) и для сброса в водоемы осуществляется механическим, химическим, физико-химическим и биохимическим способами. Процесс очистки должен сопровождаться доизвлечением теряемых со сточными водами ценных компонентов.

Механическая очистка сводится к удалению грубодисперсных примесей из жидкой фазы пульпы путем осаждения их под действием сил тяжести и центробежных сил в сгустителях, отстойниках, гидроциклонах, центрифугах и хвостохранилищах, представляющих собой гидротехнические сооружения в виде большой открытой чаши, слив которых без доочистки или после нее используется в качестве оборотной воды или сбрасывается в водоем.

Химические способы используются для удаления из вод растворенных соединений. Они основаны на применении реагентов, вызывающих:

• нейтрализацию избыточной кислотности или щелочности воды. Для нейтрализации щелочных вод используется обычно серная кислота; для нейтрализации кислых вод — известь, иногда едкий натр и сода, карбонаты щелочноземельных металлов (кальцит, мел, магнезит, мрамор). В последнем случае вода фильтруется через слой, например, мраморной крошки. Нейтрализация щелочных вод фабрики может быть достигнута также смешиванием их в определенном соотношении с кислыми шахтными (рудничными) водами;

• образование и осаждение труднорастворимых соединений, например, гидроксидов, карбонатов, сульфидов тяжелых металлов, цементных металлов, фторидов и фосфатов щелочноземельных металлов. Так, применение извести приводит к образованию гидроксидов, например, меди и никеля, фторида кальция; применение соды и карбонатов щелочноземельных металлов — простых и основных карбонатов меди, свинца, цинка; применение сернистого натрия — сульфидов тяжелых металлов и ртути; применение сульфата железа — ферроцианидов железа; использование металлического железа (в виде порошка, стружки или жести) позволяет осадить медь и никель в виде цементных;

• окисление токсичных соединений (цианидов, ксантогенатов, дитиофосфатов, фенола, крезола, сероводорода и др.) до безвредных. Например, при окислении цианидов образуются карбонатные ионы, азот или ионы аммония, при окислении сероводорода — элементарная сера или сульфоксидные соединения. В качестве окислителей используются хлорная известь, гипохлорит кальция или натрия, жидкий хлор, озон. Окисление применяют в тех случаях, когда другие методы очистки не могут удалить или разрушить вредные примеси.

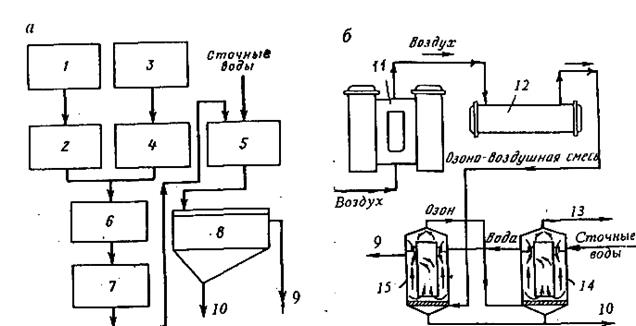

Принципиальные схемы очистки сточных вод гипохлори-том кальция, получаемым на месте из жидкого хлора и извести, а также озонированием приведены на рис. 9.16.

Рис. 9.16. Схемы очистки сточных вод гипохлоритом кальция (а) и озонированием (б):

1 — склад извести; 2 — емкость с известковым молоком; 3 — склад жидкого хлора; 4 — испарительная станция; 5 — реактор; 6 — емкость для раствора хлорной извести; 7 — дозатор; 8 — сгуститель; 9—выпуск чистой воды; 10 — выпуск осадка; 11 —осушительная установка; 12 — генератор озона; 13 — отвод О1работанного газа; 14 — предварительный реактор; 15 — основной реактор

Наиболее перспективным, технологически и экологически приемлемым способом очистки вод является озонирование. Озон О3 получают воздействием электрического разряда на кислород воздуха. Процесс окисления с ним идет в 15—30 раз быстрее, чем с хлором; в сточные воды не вносится никаких дополнительных примесей. Кроме того, при озонировании вода обогащается кислородом, что полезно как при сбросе очищенных вод в водоем, так и при использовании в качестве оборотных при флотации руд и углей.

Из физико-химических способов при очистке вод используются коагуляция, флотация и адгезионная сепарация, электрокоагуляция и электролиз, сорбция и экстракция, кристаллизация и эвапорация.

Коагуляцию применяют для ускорения осаждения тонких частиц в результате их агрегации. В качестве реагентов-коагулянтов используют обычно известковое молоко, растворы сульфатов железа или аммония, которые подают (0,1—0,9 кг/м3) для улучшения контакта и перемешивания с ними в начало пульповода, транспортирующего пульпу в хвостохранилище. Помимо коагуляции твердых частиц, известь вызывает также осаждение тяжелых металлов и анионов жирных кислот в виде труднорастворимых соединений, уменьшает кислотность и повышает значение рН, а соли железа и аммония уменьшают щелочность и понижают значение рН, осаждают оксигидриль-ные собиратели. Агрегированию тонких частиц способствует также загрузка флокулянтов типа полиакриламида. Однако они не оказывают заметного влияния на утолщение осадка, сравнительно дороги и поэтому редко применяются для осветления сточных вод.

При флотации эффективное удаление из сточных вод тонких минеральных частиц и капелек органических веществ осуществляется в результате закрепления их на поверхности пузырьков в объеме пульпы или раствора. Образование требуемых при этом тонких и тончайших пузырьков достигается электролизом при электрофлотации, созданием вакуума при вакуумной флотации, предварительным насыщением очищаемой воды воздухом под давлением при напорной или компрессионной флотации.

Принцип компрессионной флотации получил развитие и используется в настоящее время в разработанном В.А. Малиновским процессе адгезионной сепарации, которая включает в себя по существу три по-разному аппаратурно оформленных метода: каскадную (АКС), глубинную (ГАС) и поверхностную (ПАС) адгезионную сепарацию. Все они предназначены для извлечения из шахтных, сточных и оборотных вод гидрофобных частиц, осадков и веществ в результате адгезии их на поверхности выделяющихся из раствора пузырьков газа и отделения образующихся флотационных комплексов от объема жидкости. Степень очистки на установке типа АКС составляет 70—98 % при стоимости очистки 1 м3 воды 0,16—0,22 долл. Методы флотации пригодны также для извлечения из растворов ионов и молекул органических и неорганических веществ при концентрации их в растворе 10-2—10-8 моль/л. Эти методы, получившие общее название ионной флотации, основаны:

• на способности ионов и молекул органических веществ адсорбироваться на поверхности пузырьков и концентрироваться затем в пенном продукте (пенное фракционирование). При извлечении 90—95 % органических веществ, не поддающихся биологическому разрушению, расходы не превышают 0,01 долл/м3;

• на притяжении извлекаемых ионов (например, урана, молибдена, вольфрама, рения и др.) противоположно заряженными ионами собирателя, закрепившимися на поверхности пузырьков (ионная флотация);

• на способности многих цветных и редких металлов образовывать с определенным органическим веществом труднорастворимые гидрофобные осадки, легко закрепляющиеся на поверхности пузырьков (флотация гидрофобных осадков);

• на предварительном осаждении извлекаемых металлов неорганическими реагентами и последующей гидрофобизации полученного осадка собирателем, обеспечивающей эффективное закрепление его на поверхности пузырьков (флотация гидрофобизированных осадков);

• на аккумулировании в слое органического растворителя на поверхности аэрируемого раствора гидрофобных соединений, транспортируемых из объема раствора пузырьками газа (флотоэкстракция).

Перечисленные разновидности ионной флотации позволяют обеспечить высокую степень очистки сточных вод и предотвратить загрязнение окружающей среды, получить за счет извлекаемых примесей товарные продукты, повысить извлечение ценных компонентов и комплексность использования сырья.

При электрохимической очистке сточные или оборотные воды пропускают через электролизер. Очистка от растворенных и коллоидных примесей при этом происходит в результате:

• протекания реакции окисления или восстановления примесей, например, окисление цианидов на графитовом или магнетитовом аноде, и восстановления на медном катоде;

• образования осадков, например гидроксидов тяжелых металлов, за счет повышения рН воды в электролите на 1—4 единицы;

• электрохимического растворения железных или алюминиевых анодов с образованием соответствующих гидроксидов, развитая поверхность которых адсорбирует имеющиеся в воде катионы и анионы металлов или капельки эмульгированных органических веществ и вызывает осаждение их вместе с осадками гидроксидов железа или алюминия.

Процесс электрохимической очистки сточных или оборотных вод получил название электрокоагуляции. Большинство устройств для электрокоагуляции представляют собой безнапорные электролизеры горизонтального или вертикального типа, в которых пластинчатые, цилиндрические или насыпные (из металлического порошка) электроды располагаются на расстоянии 5—20 мм. Для предотвращения межэлектродного замыкания между ними расположены специальные изолирующие вставки. В процессе очистки сточных и оборотных вод от катионов тяжелых металлов, органических веществ и коллоидных частиц образуется осадок, составляющий до 3—8 % от объема обрабатываемого стока, для отделения которого в схему очистки после электрокоагулятора включают обычно отстойники и фильтры разных конструкций. Однако во многих случаях осаждение образовавшегося шлама в отстойниках оказывается малоэффективным из-за высокой газонасыщенности его частиц. Более целесообразным в таких случаях методом удаления частиц является их флотация в электрофлотационных машинах или специальных флотационных аппаратах.

Степень очистки вод от загрязняющих примесей при использовании электрокоагуляции составляет от 77 до 99 % при удельном расходе электроэнергии 0,2—3,0 Вт∙ч/м3. Ощутимый расход электроэнергии и металла электродов ограничивает применение электрокоагуляции в настоящее время очисткой стоков объемом не более 50—80 м3/ч с целью улавливания ценных компонентов, например из сливов сгустителей концентратов цветных и редких металлов, а также разрушения токсичных примесей в условиях острой нехватки производственных площадей или жестких экологических требований.

Сорбция на синтетических смолах (ионитах) и природных ионообменных материалах (сорбентах), способных к ионному обмену, используется одновременно для очистки сточных или оборотных вод и извлечения из них цветных, редких, благородных и радиоактивных металлов. Наиболее часто она применяется при очистке сливов сгустителей от комплексных цианидов цветных и благородных металлов при переработке полиметаллических и золотосодержащих руд. Лучшие результаты получаются на смоле АВ-17-4, имеющей большую емкость по отношению к поглощаемым из раствора цианистым соединениям металлов. Регенерация ионита осуществляется последующей фильтрацией через него раствора, содержащего 18 % поваренной соли и 7 % каустической соды, — при элюировании (десорбции) с его поверхности меди и цинка, или раствора, содержащего 8 % тиомочевины и 5 % соляной кислоты, — при элюировании золота и серебра. Выделение металлов из полученных при элюировании концентрированных растворов (элюатов) производится обычно электролизом. Отработанный электролит также возвращается в оборот. Среднее технологическое извлечение меди и цинка составляет 99 %, золота, серебра и цианида 85—95 %.

При использовании для очистки сливов сгустителей и сточных вод от комплексных цианидов активированного угля угольная суспензия подается питателем (1,3—1,5 кг/м3) в контактный чан-мешалку. После 7—10-минутного контактирования с угольной суспензией слив поступает в отдельный сгуститель, где происходит осаждение угля в течение 3—4 ч. Сгущенный продукт отфильтровывается на вакуум-фильтрах и отправляется на металлургическую переработку. Такая технология обеспечивает высокое извлечение золота из сточных вод (до 87 %) при насыщении угля золотом до 0,15 %.

Часто для очистки сточных вод от фенолов, мышьяка, сероводорода и других примесей в качестве сорбентов используется коксовая мелочь, торф, каолин, мел, известняк, опилки, различные отходы производства (например, зола ТЭЦ и белого шлама алюминиевого производства для очистки вод от меди), природные сорбенты (например, вермикулит для очистки вод от никеля). В таких случаях сточные воды пропускают через фильтр, состоящий из сорбента. Регенерация сорбента осуществляется обработкой растворителями, паром или термообработкой.

Экстракция, основанная на извлечении из растворов веществ при помощи другого растворителя (экстрагента), не смешивающегося с водой, применяется ограниченно при очистке сточных вод от фенолов в тех случаях, когда стоимость извлечения веществ (например, цветных, редких, благородных или радиоактивных металлов) компенсирует осуществленные затраты.

Эвапорация представляет собой отгонку летучих веществ, загрязняющих сточную воду водяными парами или воздухом. Она находит широкое применение на коксовых установках для очистки воды от фенолов и на золотоизвлекательных фабриках для очистки вод от цианида. В последнем случае сточную воду подкисляют серной кислотой. Образующиеся при этом пары синильной кислоты отдуваются воздухом и улавливаются раствором щелочи. Установка состоит из двух колонных аппаратов — десорбера и адсорбера. Транспортирующим агентом служит воздух, циркулирующий в замкнутом цикле. При этом внутри системы поддерживается давление ниже атмосферного, чтобы исключить возможность выделения вредного газа в атмосферу.

Другие физико-химические методы очистки сточных вод (кристаллизация, вымораживание, электродиализ и др.) пока не получили распространения на горно-обогатительных предприятиях.

Биохимические методы очистки основаны на способности микроорганизмов использовать органические и неорганические примеси сточных вод в качестве своих питательных элементов и источников энергии, разлагая их до нетоксичных соединений (углекислоту, газ, воду, соли кислот и др.). Очистка производится в условиях, близких к естественным (на полях орошения и фильтрации, в биологических прудах), или в специальных устройствах — аэротенках различных конструкций, позволяющих значительно интенсифицировать процесс биологической очистки стоков за счет их аэрации и создания (для лучшего контакта с водой) взвешенного слоя активного ила — биоценоза микроорганизмов.

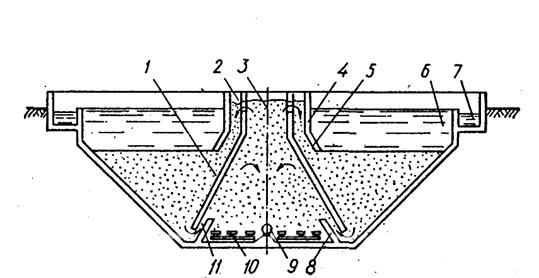

Наиболее часто используемая конструкция аэротенка-осветлителя (рис. 9.17) состоит из зоны аэрации 3, в которой расположена система подачи сточных вод 9 и аэраторы 10, и зон осветления 6, где размещены направляющие перегородки 4 с козырьками 5 и желоба 7, предназначенные для отвода очищенной жидкости. В стенках 1, отделяющих зоны б, имеются отверстия 2 с шиберами и две симметричные щели 11 вдоль всего сооружения для обеспечения внутри его циркуляции потоков. Вблизи этих щелей находятся отражательные щитки 8.

Рис. 9.17. Схема аэротенка-осветлителя сточных вод

Гидродинамическая схема аэротенка-осветлителя позволяет осуществить в зоне 3 смешивание сточных вод, активного ила и воздуха, окисление загрязнения во взвешенном слое и возврат из него части микроорганизмов в зону аэрации. Очищаемая жидкость фильтруется через взвешенный слой активного ила, что обеспечивает высокую степень очистки ее от примесей.

Биохимический способ часто применяют для доочистки промышленных сточных вод после обработки их физико-химическими методами, с помощью которых не удается выделить токсичные вещества. Преимуществом его является способность легко разрушать различные классы органических соединений. Совместная очистка производственных и бытовых вод часто существенно облегчает и упрощает биохимическую очистку промышленных стоков.

Схемы очистки сточных и кондиционирования оборотных вод зависят от вида обогащаемых полезных ископаемых, применяемых методов и схем обогащения и обезвоживания, токсичности применяемых реагентов, способов интенсификации и автоматизации процессов, т. е. от характера сырья и принятой технологии обогащения полезных ископаемых.

Содержание дисциплины

1. Введение. Цель и задачи обогащения минерального сырья. Методы обогащения, их физические и физико-химические основы. Показатели обогащения и зависимости между ними).

2. Классификация по крупности. Закономерности свободного и стеснённого падения частиц в водной и воздушной средах. Гравитационные и центробежные классификаторы, воздушные сепараторы Способы. Характеристики крупности руды. Грохочение. Типы грохотов.

3. Дробление и измельчение. Назначение. Гипотезы дробления. Стадии дробления и измельчения. Классификация и особенности конструкций дробилок и мельниц. Режимы работы мельницы. Роль циркулирующей нагрузки. Схемы дробления и измельчения.

4. Гравитационные методы обогащения. Разделение частиц в вертикальном потоке жидкости и в потоках малой толщины. Промывка. Промывочные машины.

5. Разделение минералов в тяжёлых жидкостях и суспензиях. Особенности процесса. Используемые аппараты.

6.Отсадка. Обогащение на концентрационных столах, винтовых сепараторах, в желобах, шлюзах. Особенности разделения частиц и используемое оборудование.

7. Флотация. Физико-химические основы. Флотореагенты. Состав и свойства основных типов собирателей, пенообразователей, активаторов, депрессоров и регуляторов среды. Основные типы флотомашин и особенности их применения.

8. Радиометрическое обогащение – сепарация и сортировка. Методы. Показатели, определяющие эффективность радиометрической сепарации.

9. Магнитное обогащение. Физические основы. Магнитные свойства минералов. Сепараторы для обогащения сильно- и слабомагнитных руд.

10. Электрическое обогащение. Физические основы. Методы электрической сепарации и способы зарядки частиц. Классификация сепараторов.

11. Обезвоживание (сгущение, фильтрование, сушка).

12. Пылеулавливание.

13. Очистка сточных и кондиционирование оборотных вод

Дата добавления: 2016-01-26; просмотров: 1891;