Пылеулавливание, очистка сточных и кондиционирование оборотных вод

Назначением операций пылеулавливания, очистки сточных и кондиционирования оборотных вод является охрана окружающей среды, обеспечение нормальных условий протекания технологических процессов и охраны труда на обогатительных фабриках.

Пылеулавливание

Процессы дробления, сухого измельчения, пневматического обогащения сопровождаются пылевыделением и оснащаются пылеулавливающими (аспирационными) системами.

Сушка продуктов обогащения также всегда сопровождается выделением большого количества пыли, поэтому все сушильные аппараты работают в комплекте с пылеулавливающими устройствами, из которых наиболее часто на обогатительных фабриках используются пылеосадительные камеры, циклоны, фильтры и мокрые пылеуловители.

Пылеосадительные камеры обычно прямоугольной формы с пирамидальным днищем-бункером или воронками используются для предварительной очистки газа или воздуха от крупной пыли и мелкозернистого материала за счет их осаждения под действием сил тяжести при резком уменьшении скорости газового потока в камере, поскольку ее поперечное сечение во много раз больше сечения входного патрубка. Степень очистки газа от пыли составляет 40—70 %. Осевшая пыль из бункера или воронок удаляется через специальные устройства (затворы, винтовые конвейеры и др.)

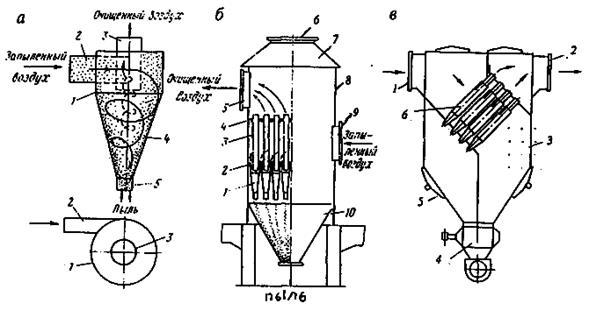

Циклоны (рис. 9.12, а) используются для улавливания пыли с нижним пределом крупности частиц до 5 мкм.

Рис. 9.12. Схемы циклона (а) и батарейных циклонов типа ЦГ-1 (б) и ПБЦ-50(в)

Пылегазовая смесь в них подается со скоростью до 25 м/с в цилиндрическую часть 1 аппарата по касательной к внутренней поверхности входного патрубка 2 и получает вращательное движение, спускаясь вниз. Возникающие при этом центробежные силы прижимают твердые частицы к стенке и они, перемещаясь по спирали в коническую часть 4, разгружаются через пылевую насадку 5. Очищенный воздух удаляется из циклона через выходной патрубок 3. Степень очистки воздуха, составляющая 60—80 % у циклонов большого диаметра (2—3 м), возрастает до 90—92 % при использовании циклонов малого диаметра (0,3 —0,5 м) в связи с резким увеличением центробежной силы в них. Существенный недостаток циклонов малого диаметра — небольшая производительность — преодолевается объединением их в батареи. Батарейные циклоны, применяемые для улавливания пыли с нижним пределом крупности частиц до 5 мкм, состоят из большего числа (до 60) отдельных циклонов диаметром 40— 250 мм, работающих параллельно. Запыленный воздух в батарейный циклон типа ЦГ-1 (рис. 9.12, б) подается через входной патрубок 9 в среднюю часть корпуса 8, ограниченную горизонтальными перегородками 2 и 4, откуда попадает в циклоны 1 по кольцевому зазору между стенкой циклона и выхлопной трубой 3, снабженной винтовым направляющим устройством для придания воздуху вращательного движения.

Осевшая пыль из циклонов разгружается в бункер 10; очищенный воздух по осевым выхлопным трубам 3 попадает в верхнюю часть корпуса и удаляется или через отверстие 6 в крышке 7, или через патрубок 5. Батарейный циклон ПБЦ-50 (рис. 9.12, в) отличается от рассмотренного тем, что в нем вместо осевых закручивающих устройств используется подвод запыленного газа по касательной, как в обычных циклонах. Запыленный газ со скоростью 10—12 м/с поступает через входной коллектор 1 одновременно во все циклоны б, установленные наклонно в корпусе 3. Пыль из циклонов попадает в пылесборники 5 и разгружается через шлюзовые затворы 4, очищенный газ удаляется через газоотводящий коллектор 2.

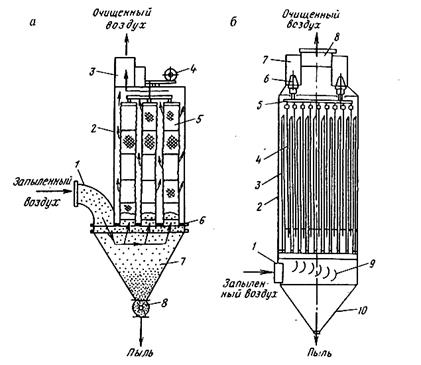

Из пылеулавливающих фильтров наибольшее распространение на обогатительных фабриках получили рукавные фильтры и электрофильтры.

В рукавном фильтре (рис. 9.13, а) корпус 2 разделен вертикальной перегородкой на секции, отделенные горизонтальными перемычками 6 от пылевого бункера 7 со шлюзовым затвором 8.

Рис. 9.13. Схемы рукавного фильтра (а) и электрофильтра типа ДВП (б)

Перемычки снабжены патрубками для крепления нижней части тканевых рукавов 5, изготовляемых из хлопчатобумажных, шерстяных, синтетических, минеральных (асбестовых), стеклянных фильтровальных тканей и нетканых материалов. Верхняя часть рукавов крепится на встряхивающем механизме 4. Запыленный воздух из патрубка 1 распределяется через приемную камеру по рукавам и очищенный от пыли удаляется через патрубок 3. Пыль, осевшую на внутреннюю поверхность рукавов, периодически (каждые 3—8 мин) стряхивают в пылевой бункер 7, предварительно отключая автоматически подачу пылегазовой смеси и включая подачу сжатого воздуха для лучшего удаления пыли с поверхности ткани. В момент стряхивания пыли в одной секции запыленный воздух подается на очистку в параллельную секцию. Число рукавов в секции рукавного фильтра типа РФГ-У — 14, число секций — 4—-10, общая площадь фильтрующей поверхности — 112—280 м2. Достоинствами фильтров являются высокая степень очистки (до 98 %) от крупной и мелкой пыли при ее различной концентрации в пылегазовой смеси, простота эксплуатации и возможность полной автоматизации; недостатками — необходимость регенерации фильтрующей ткани и периодичность работы секций фильтра.

Пылеулавливание в электрофильтрах основано на заряжании частиц пыли в поле коронного разряда и осаждении их на электроде противоположного знака. Осадительные электроды имеют форму пластин или труб диаметром 150—300 мм и длиной 3—4 м, изготавливаются из стали (для нейтральных газов) или свинца (для кислых газов) и обычно заземлены. Коронирующие электроды из нихромовой проволоки толщиной 1,5—2 мм натянуты между пластинами или по оси труб и находятся под напряжением 50—60 кВ. Коронирующие и осадительные электроды располагаются вертикально. Наибольшее распространение получили пластинчатые фильтры типа УВП (угольный вертикальный пластинчатый) для улавливания взрывоопасной пыли и ДВП (дымовой вертикальный пластинчатый) для улавливания невоспламеняющейся пыли.

Запыленный воздух в электрофильтрах типа ДВП (рис. 9.13, б) подается через входной патрубок 1 корпуса 2 и направляющими лопастями 9 вводится снизу в вертикальное пространство осадительных электродов 3, выполненных в виде сдвоенных пластин с узкой щелью между ними для удаления осевшей пыли. Коронирующие электроды 4 располагаются между осадительными. Они объединены подвеской 5 и подключены к высокому напряжению через опорнопроходной изолятор 6 и изоляторную коробку 7. Осевшая пыль с осадительных электродов стряхивается кулачковым механизмом в пылевой бункер 10, очищенный воздух удаляется через верхний патрубок 8. Степень очистки воздуха при производительности фильтров 106—430 м3/ч и незначительном расходе электроэнергии (0,1—0,8 кВт-ч на 1000 м3 газа) достигает 99,5 %. Они полностью автоматизированы, могут работать при высокой температуре воздуха (до 170 °С) в условиях его агрессивности и при широком диапазоне содержаний в нем пыли. Недостатки связаны с большими размерами фильтров, необходимостью высококвалифицированного обслуживания и высокой стоимостью их, по сравнению с другими пылеулавливающими аппаратами.

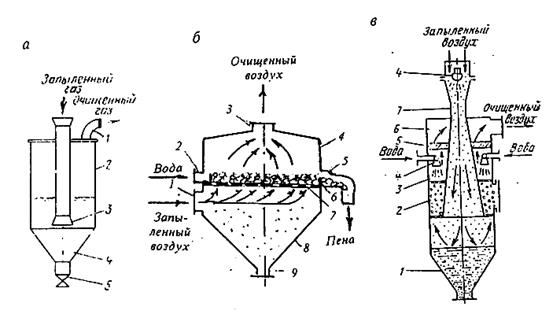

Очистка газа или воздуха в мокрых пылеуловителях основана на смачивании частиц пыли водой. Достоинством их является высокая степень очистки (98—99 %) газа от пыли, недостатком — необходимость обезвоживания для выделения твердых частиц из образующейся суспензии.

При использовании простого мокрого фильтра-барботера (рис. 9.14, а) запыленный газ подают по трубе 3, конец которой находится в воде, проходит через слой воды в цилиндрической части 2 аппарата, освобождается от пыли и выходит по газоходу 1. Частицы пыли оседают в конусе 4 и разгружаются в виде шлама через устройство 5.

В пенном фильтре с решеткой (рис. 13.3, 6) запыленный газ или воздух подводится по патрубку 1 со скоростью 2—2,5 м/с под решетку фильтра 7, на которую из патрубка 2 подается вода (800—900 г/м3). В результате взаимодействия газа и воды над решеткой образуется слой пены высотой 100—200 мм, обеспечивающий эффективное удаление твердых частиц из газа. Пена со шламом переливается через порог 6 и удаляется по патрубку 5, очищенный газ выводится через газоход 3, крупные частицы попадают в коническую часть 8 фильтра и удаляются через патрубок 9.

Рис. 9.14. Схемы простого мокрого фильтра-барботера (а), пенного фильтра с решеткой (б) и скруббера Вентури (в)

В скруббере Вентури (рис. 9.14, в) производительностью 4000 м3/ч запыленный газ или воздух подается в трубу Вентури 7, на выходе которой установлено брызгало 4 для распыления подаваемой воды. Крупные частицы, смачиваясь водой, сразу выпадают в осадок. Более тонкие частицы улавливаются при прохождении газа через решетку корпуса 3 и насадку 2, смачиваемую водой из брызгал 4. Очищенный газ проходит через каплеуловитель 5, камеру б и удаляется в атмосферу. Частицы осаждаются в шламовый бункер 1, из которого разгружаются специальным устройством.

Аппараты для улавливания пыли используются не только при сушке, но и в схемах пневматической сепарации и обогащения, очистки воздуха дробильных отделений, сортировок и обогатительной фабрики в целом. В зависимости от содержания, крупности и ценности пыли применяются одно-, двух- и трехступенчатые схемы пылеулавливания, обеспечивающие очистку воздуха до санитарных норм.

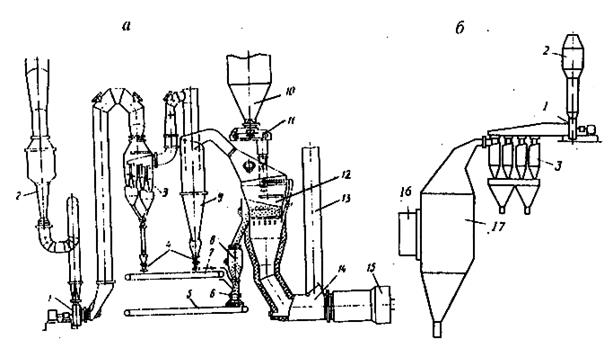

Одноступенчатые схемы с использованием пылеуловителей с высокой степенью очистки воздуха (электрофильтров, рукавных и мокрых фильтров) применяют обычно для очистки воздуха производственных помещений с незначительным содержанием пыли в системе проточно-вытяжной вентиляции. Двухступенчатые схемы необходимы, например, при очистке воздуха в дробильно-сортировочных отделениях обогатительных фабрик. В I ступени устанавливают обычно циклоны или пылеосадитель-ные камеры, во II ступени — сухие и мокрые фильтры или электрофильтры. Трехступенчатые схемы применяются для очистки газов, выходящих из сушилок кипящего слоя (рис. 13.4, а), вертикальных труб-сушилок и барабанных сушилок (рис. 9.15, б).

Рис. 9.15. Трехступенчатая схема пылеулавливания для сушилок кипящего слоя на ГОФ «Свердловская» (а) и барабанных сушилок (б): 1 —дымосос; 2 — мокрый пылеуловитель; 3 — батарейные циклоны; 4 — шлюзовой затвор; 5, 7 — конвейеры; 6 — скребково-барабанный питатель; 8 — бункер сухого угля; 9 — циклон; 10 — бункер влажного угля; 11 — питатель; 12 — сушилка «кипящего слоя»; 13 —растопочная труба; 14 — боров; 15 — топка; 16 — патрубок входа дымовых газов; 17— разгрузочная камера (I ступень очистки)

При работе в открытом цикле весь очищенный воздух или газ выбрасывается в атмосферу, в полузамкнутом цикле — часть его используется на технологические нужды. Замкнутый цикл применяется при пневматическом обогащении, когда отработанный в сепараторах воздух, пройдя грубую очистку от пыли, снова подается в сепараторы.

Дата добавления: 2016-01-26; просмотров: 2141;