Вплив конструктивно-технологічних факторів на границю витривалості

На величину границі витривалості зразків або деталей, що виготовляються з того або іншого матеріалу крім характеристики циклу, впливає цілий ряд різних факторів. До них ставляться форма зразка, розміри, стан поверхні, середовище, у якій відбуваються випробування, температура випробувань, режим циклічного силового впливу (тренування, паузи, перевантаження, частота навантаження й т.п.), попередня внутрішня напруженість матеріалу й ін.

Для з'ясування впливу того або іншого фактора як еталон прийнято границя втоми  , отримана випробуванням на повітрі при симетричному циклі партії гладких полірованих зразків діаметром

, отримана випробуванням на повітрі при симетричному циклі партії гладких полірованих зразків діаметром  —

—  . Тоді вплив різних факторів на витривалість може бути оцінено відхиленням границі витривалості

. Тоді вплив різних факторів на витривалість може бути оцінено відхиленням границі витривалості  партії розглянутих зразків від границі витривалості

партії розглянутих зразків від границі витривалості  еталонних.

еталонних.

Вплив концентрації напружень. Найбільш важливим фактором, що знижує границю витривалості, є концентрація напружень, викликана різкою зміною перетину деталі. Концентраторами напружень на практиці є шпонкові канавки, отвори в деталі, нарізки на поверхні, малі радіуси закруглень у місцях різкої зміни розмірів перетину й т.п. Концентрація напружень, як правило, сприяє зародженню втомленостної тріщини, що, розвиваючись, призводить, зрештою, до руйнування деталі.

Як показують досліди, у випадку дії змінних напружень границя витривалості з концентрацією напружень більше, ніж частка від розподілу границі витривалості гладкого зразка на теоретичний коефіцієнт концентрації напружень  , тобто

, тобто

,

,

Така розбіжність пояснюється тим, що теоретичний коефіцієнт концентрації  відбиває характер розподілу напружень лише для ідеально пружного матеріалу. У реальних же матеріалах за рахунок пластичних деформацій у мікрообласті місця концентрації відбувається деякий перерозподіл і згладжування напружень. З огляду на це, поряд з теоретичним коефіцієнтом концентрації при розгляді питань утоми вводять поняття ефективного, або дійсного, коефіцієнта концентрації, що представляє собою відношення границі витривалості гладкого зразка без концентрації напружень до границі витривалості зразка з концентрацією напружень, що має такі ж абсолютні розміри перетинів. Ці коефіцієнти надалі позначені так:

відбиває характер розподілу напружень лише для ідеально пружного матеріалу. У реальних же матеріалах за рахунок пластичних деформацій у мікрообласті місця концентрації відбувається деякий перерозподіл і згладжування напружень. З огляду на це, поряд з теоретичним коефіцієнтом концентрації при розгляді питань утоми вводять поняття ефективного, або дійсного, коефіцієнта концентрації, що представляє собою відношення границі витривалості гладкого зразка без концентрації напружень до границі витривалості зразка з концентрацією напружень, що має такі ж абсолютні розміри перетинів. Ці коефіцієнти надалі позначені так:

для нормальних напружень

;

;

для дотичних напружень

,

,

де  й

й  — границі витривалості гладких зразків;

— границі витривалості гладких зразків;

і

і  — границі витривалості зразків з концентрацією напружень.

— границі витривалості зразків з концентрацією напружень.

Надалі всі міркування будемо вести стосовно до нормальних напружень, маючи на увазі, що для дотичних напружень все сказане залишиться в силі, тільки треба індекс «  » при коефіцієнтах замінити на «

» при коефіцієнтах замінити на «  ».

».

Вплив розмірів (масштабний фактор). Ефективність концентрації напружень пов'язана з абсолютними розмірами перетину деталі, а, саме, зі збільшенням розмірів деталі при збереженні її геометричної подоби, значення ефективних коефіцієнтів концентрації напруг збільшуються.

Як показують результати експериментів, при збільшенні діаметра зразка понад  подальший ріст ефективних коефіцієнтів концентрації практично припиняється. Можна думати, що по досягненні деякого розміру перетину ефективний коефіцієнт не відрізняється від теоретичного, тобто

подальший ріст ефективних коефіцієнтів концентрації практично припиняється. Можна думати, що по досягненні деякого розміру перетину ефективний коефіцієнт не відрізняється від теоретичного, тобто  . Для легованих сталей з границею міцності

. Для легованих сталей з границею міцності  рівність зазначених коефіцієнтів при середніх рівнях концентрації напружень

рівність зазначених коефіцієнтів при середніх рівнях концентрації напружень  досягається вже при

досягається вже при  . Що стосується вуглецевих сталей, то там граничний розмір, після якого

. Що стосується вуглецевих сталей, то там граничний розмір, після якого  , виявляється значно більшим.

, виявляється значно більшим.

Підвищення ефективних коефіцієнтів концентрації з ростом розмірів деталі пов'язано зі зменшенням градієнта напружень по перетині при збільшенні розмірів.

Абсолютні розміри перетинів деталі поряд із впливом на ефективність концентрації напружень впливають і на границі витривалості зразків без концентрації напружень. При цьому з ростом абсолютних розмірів перетинів границі витривалості знижуються. Відношення границі витривалості деталі розміром  до границі витривалості лабораторного зразка подібної конфігурації, що має малі розміри

до границі витривалості лабораторного зразка подібної конфігурації, що має малі розміри  , називають коефіцієнтом, впливу абсолютних розмірів перетину й позначають, наприклад, стосовно до нормальних напружень, так:

, називають коефіцієнтом, впливу абсолютних розмірів перетину й позначають, наприклад, стосовно до нормальних напружень, так:

| (17.9) |

Коефіцієнти впливу абсолютних розмірів перетину можна визначати й на зразках з концентрацією напружень. У цьому випадку

| (17.10) |

причому, деталь розміром  і зразок малого розміру

і зразок малого розміру  повинні бути геометрично подібні.

повинні бути геометрично подібні.

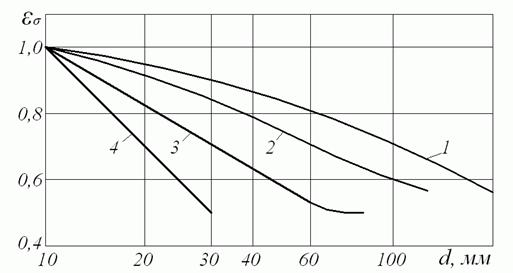

Для розрахунку елементів машин з урахуванням масштабного коефіцієнта як при наявності концентраторів напружень, так і без них, існують спеціальні графіки типу наведених на рис. 17.13 (тут шкала  — логарифмічна), отримані на підставі експериментів. Тут крива

— логарифмічна), отримані на підставі експериментів. Тут крива  відповідає деталі з вуглецевої стали без джерела концентрації напружень, а крива

відповідає деталі з вуглецевої стали без джерела концентрації напружень, а крива  — деталі з легованої сталі

— деталі з легованої сталі  при відсутності концентрації напружень і углеродистої стали при наявності помірної концентрації напружень. Крива

при відсутності концентрації напружень і углеродистої стали при наявності помірної концентрації напружень. Крива  відповідає деталі з легованої сталі при наявності концентрації напружень, а крива

відповідає деталі з легованої сталі при наявності концентрації напружень, а крива  стали при досить великій концентрації напружень типу нарізки.

стали при досить великій концентрації напружень типу нарізки.

Рис. 7. Облік масштабного фактора

При діаметрах до  зниження межі втоми через масштабного фактора (величина береться із графіка, наведеного на рис. 7) не перевищує 5%, а тому його можна не брати до уваги.

зниження межі втоми через масштабного фактора (величина береться із графіка, наведеного на рис. 7) не перевищує 5%, а тому його можна не брати до уваги.

Як показують експерименти, при збільшенні діаметра до  зниження границь витривалості зразків при ротаційному вигині може досягати 30—45%. Дослідні дані свідчать про відсутність впливу абсолютних розмірів на витривалість при однорідному напруженому стані - розтяганні-стисканні. Це, очевидно, варто віднести за рахунок ролі градієнта напружень, вплив якого в останньому випадку виключено.

зниження границь витривалості зразків при ротаційному вигині може досягати 30—45%. Дослідні дані свідчать про відсутність впливу абсолютних розмірів на витривалість при однорідному напруженому стані - розтяганні-стисканні. Це, очевидно, варто віднести за рахунок ролі градієнта напружень, вплив якого в останньому випадку виключено.

При крутінні зниження границь витривалості з ростом розмірів деталі проявляється в такому ж ступені, як і при згині.

Зниження границь витривалості з ростом абсолютних розмірів перетинів деталі можна віднести за рахунок наступних факторів:

1) зменшення механічної міцності матеріалу в міру збільшення діаметра заготівель навіть за умови дотримання їх належній термічної обробки;

2) змін властивостей поверхневого шару після механічної обробки, оскільки ці зміни виявляються різними при різних розмірах деталі;

3) неоднорідності механічних властивостей і напруженості різних зерен у зв'язку з полікристалічною структурою металу й підвищення, що випливає звідси, імовірності більше раннього усталостного руйнування з ростом розмірів деталі; цей фактор, очевидно, є головним.

Падіння межі міцності з ростом розмірів особливо сильно виражено в неоднорідних металів, наприклад, у сірого чавуну: зі збільшенням розміру з 5—10 до  зниження

зниження  й

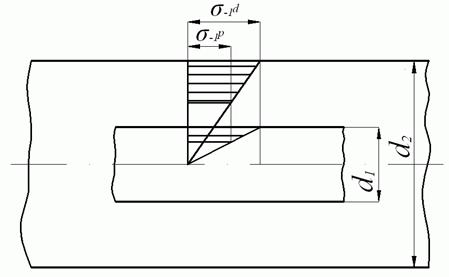

й  для нього може досягати 60—70%. Виходячи з умов імовірності втомленостного руйнування, яку варто вважати пропорційною кількості небезпечних дефектів на одиницю об'єму найбільш напруженого шару металу, можна вивести рівняння для коефіцієнта впливу абсолютних розмірів перетину. На рис. 8 представлені епюри напружень при згині для зразків різних діаметрів без концентрації напружень.

для нього може досягати 60—70%. Виходячи з умов імовірності втомленостного руйнування, яку варто вважати пропорційною кількості небезпечних дефектів на одиницю об'єму найбільш напруженого шару металу, можна вивести рівняння для коефіцієнта впливу абсолютних розмірів перетину. На рис. 8 представлені епюри напружень при згині для зразків різних діаметрів без концентрації напружень.

Рис. 8. Епюри напружень при згині для зразків різних діаметрів без концентрації напружень

Заштрихована зона являє собою шар, у якому напруження перевищують границю витривалості  (який виходить при однорідному розподілі напруг), певний або при розтяганні-стиску, або при вигині на зразках досить великого розміру. З рис. 8 видно, що з ростом діаметра зразка росте обсяг небезпечно напруженого шаруючи, а, отже, і ймовірність руйнування від утоми, що приводить до зниження границь витривалості. При збільшенні діаметра зразків з 7 до

(який виходить при однорідному розподілі напруг), певний або при розтяганні-стиску, або при вигині на зразках досить великого розміру. З рис. 8 видно, що з ростом діаметра зразка росте обсяг небезпечно напруженого шаруючи, а, отже, і ймовірність руйнування від утоми, що приводить до зниження границь витривалості. При збільшенні діаметра зразків з 7 до  зниження границі витривалості для вуглецевої стали досягає 45%.

зниження границі витривалості для вуглецевої стали досягає 45%.

Пояснення залежності границь витривалості від розмірів перетинів, як і інших закономірностей і характеристик утоми, дають статистичні теорії утоми. Ці теорії висвітлюють питання зміни ефективних коефіцієнтів концентрації залежно від величин градієнтів напруженнь і абсолютних розмірів.

Гіпотези, що пояснюють ослаблення ефективності концентрації напруженнь у порівнянні з тим, що повинно випливати з розподілу напружень у пружній області, і залежність коефіцієнтів  ,

,  від ряду факторів (розмірів, властивостей матеріалу й т.д.), висловлені різними авторами, не дозволяють поки обчислювати значення цих коефіцієнтів для різних випадків розрахункової практики виходячи з первинних властивостей металу. Тому для розрахунку деталей машин варто використовувати експериментальні дані, застосовуючи якщо буде потреба інтерполяцію.

від ряду факторів (розмірів, властивостей матеріалу й т.д.), висловлені різними авторами, не дозволяють поки обчислювати значення цих коефіцієнтів для різних випадків розрахункової практики виходячи з первинних властивостей металу. Тому для розрахунку деталей машин варто використовувати експериментальні дані, застосовуючи якщо буде потреба інтерполяцію.

Опір утоми матеріалу оцінюється по границі витривалості  , обумовленому на гладких лабораторних зразках малого діаметра, а для судження про міцність деталі при змінних напруженнях необхідно знати її границю витривалості

, обумовленому на гладких лабораторних зразках малого діаметра, а для судження про міцність деталі при змінних напруженнях необхідно знати її границю витривалості  . Тому вводять додаткове поняття ефективного коефіцієнта концентрації напруг деталі

. Тому вводять додаткове поняття ефективного коефіцієнта концентрації напруг деталі  , обумовленого по формулі

, обумовленого по формулі

. .

| (5) |

Коефіцієнт  ураховує сумарний вплив концентрації напружень і абсолютних розмірів на витривалість і звичайно визначається по даним випробувань зразків і моделей різних перетинів.

ураховує сумарний вплив концентрації напружень і абсолютних розмірів на витривалість і звичайно визначається по даним випробувань зразків і моделей різних перетинів.

Якщо ефективний коефіцієнт концентрації  визначається на зразках досить великого діаметра

визначається на зразках досить великого діаметра  (після якого подальше збільшення його розмірів впливає на величину

(після якого подальше збільшення його розмірів впливає на величину  слабко), то

слабко), то

.

.

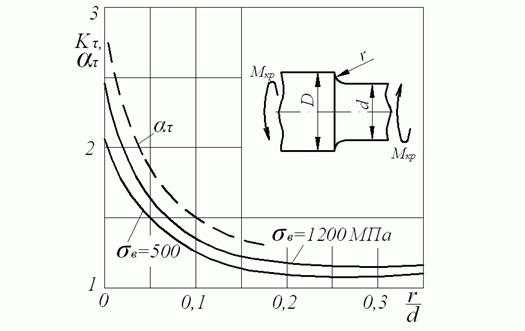

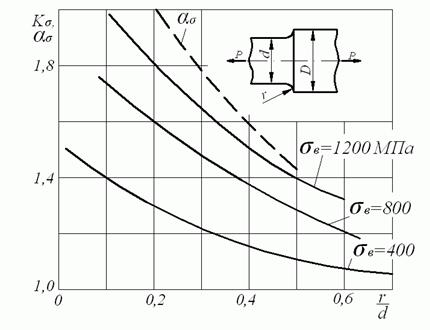

Помітимо, що ступінь впливу концентрації напружень на границі витривалості залежить від виду напруженого стану. При циклічному крутінні, наприклад, ефективні коефіцієнти концентрації виявляються звичайно більше низькими, чим при вигині для тих самих конструктивних (рис. 9 і 10) форм. Співвідношення між коефіцієнтами при згині й крутінні, представленими на рис. 9 і 10, можна виразити наближеною формулою

. .

| (6) |

Рис. 9. Ефективні коефіцієнти концентрації при згині

Що стосується ефективного коефіцієнта концентрації при розтяганні-стиску (рис. 11), то його величина звичайно дорівнює або трохи перевищує коефіцієнти концентрації при згині.

Рис. 10. Ефективні коефіцієнти концентрації при крутінні

Рис. 11. Ефективні коефіцієнти концентрації при розтяганні

Вплив стану поверхні. У більшості випадків поверхневі шари елемента конструкції, підданого дії циклічних навантажень, виявляються більше напруженими, чим внутрішні (зокрема, це має місце при згині й крутінні). Крім того, поверхня деталі майже завжди має багато дефектів, пов'язаних з якістю механічної обробки, а також з корозією внаслідок впливу навколишнього середовища. Тому втомленостні тріщини, як правило, починаються з поверхні, а погана якість останньої приводить до зниження опору утоми.

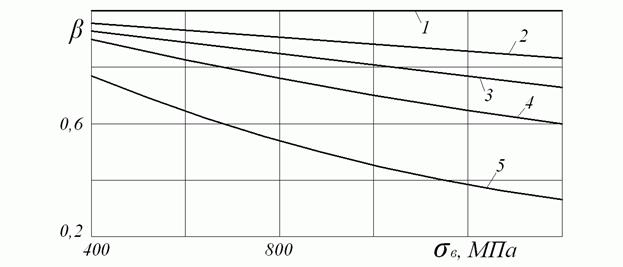

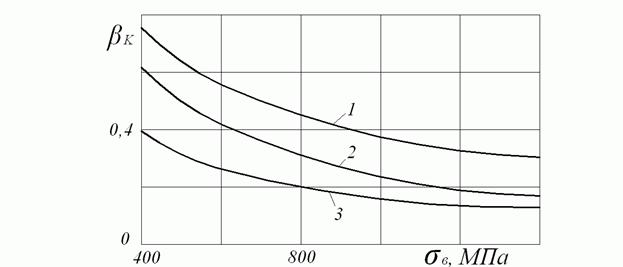

Вплив стану обробленої поверхні на витривалість оцінюється коефіцієнтом  , що дорівнює відношенню границі витривалості випробовуваного зразка з певною обробкою поверхні до границі витривалості ретельно полірованого зразка. Залежність коефіцієнтів

, що дорівнює відношенню границі витривалості випробовуваного зразка з певною обробкою поверхні до границі витривалості ретельно полірованого зразка. Залежність коефіцієнтів  від межі міцності

від межі міцності  для різних видів обробки наведена на рис. 12, де крива

для різних видів обробки наведена на рис. 12, де крива  відповідає полірованим зразкам,

відповідає полірованим зразкам,  — шліфованим,

— шліфованим,  — зразкам з тонким обточуванням;

— зразкам з тонким обточуванням;  — із грубим обточуванням;

— із грубим обточуванням;  — з наявністю окалини. Як бачимо, границя витривалості сталевих зразків при грубому обточуванні знижується на 40%, а при наявності на поверхні окалини - на 70%.

— з наявністю окалини. Як бачимо, границя витривалості сталевих зразків при грубому обточуванні знижується на 40%, а при наявності на поверхні окалини - на 70%.

Рис. 12. Вплив якості обробки поверхні

Вплив якості поверхні на границю витривалості пов'язано зі змінами мікрогеометрії й станом металу в поверхневому шарі після механічної обробки. Найбільш істотно впливає на міцність наявність мікрорельєфу й наклепу поверхневого шару, його нагрівання, а також утворення залишкових напружень.

Шкідливий вплив мікронерівностей поверхні в багатьох випадках зм'якшується пластичною деформацією, викликуваної в поверхневому шарі механічною обробкою й поширюється на деяку глибину, що залежить від режимів різання й, зокрема, від величини подачі. При грубому обточуванні вона може досягати  й більше, а при шліфуванні й поліруванні виміряється сотими частками міліметра й мікронами. Пластична деформація поверхневого шару може дати підвищення границі витривалості на 10-20%.

й більше, а при шліфуванні й поліруванні виміряється сотими частками міліметра й мікронами. Пластична деформація поверхневого шару може дати підвищення границі витривалості на 10-20%.

На границю витривалості істотний вплив робить корозія. Цей вплив буде різним у тому випадку, коли метал, що піддавалися корозії до випробування на утому, не піддається їй при випробуваннях, і у випадку, коли метал піддається корозії під час випробувань. В обох зазначених випадках, особливо в другому, корозія викликає різке зниження границь витривалості, що доходить до 70-80%. При цьому зниження границі витривалості при наявності корозії тим більше сильно виражено, чим вище межа міцності металу й чим більше останній схильний до корозії.

Вплив корозії при розрахунку можна врахувати коефіцієнтом  , що представляє відношення границі витривалості

, що представляє відношення границі витривалості  корродірованого зразка до границі витривалості

корродірованого зразка до границі витривалості  полірованого зразка, тобто

полірованого зразка, тобто  . Вплив корозії в процесі випробування на границю витривалості сталевих зразків при ротаційному згині показано на рис. 13 де крива

. Вплив корозії в процесі випробування на границю витривалості сталевих зразків при ротаційному згині показано на рис. 13 де крива  характеризує вплив корозії в прісній воді при наявності концентрації напруг;

характеризує вплив корозії в прісній воді при наявності концентрації напруг;  — у прісній воді при відсутності концентрації або в морській воді при наявності концентрації,

— у прісній воді при відсутності концентрації або в морській воді при наявності концентрації,  — у морській воді при відсутності концентрації.

— у морській воді при відсутності концентрації.

Причиною настільки різкого зниження витривалості внаслідок корозії є корозійні ушкодження поверхні, що викликають значну концентрацію напруг, а також ослаблення опору утворенню тріщин.

Зменшити вплив стану поверхні на утому можна відповідними технологічними методами обробки, що приводять до зміцнення поверхневих шарів. До числа таких методів ставляться: наклеп поверхневого шару шляхом накатки роликом, обдування дробом і т.п.; хіміко-термічні методи - азотування, цементація, цианування; термічні - поверхневе загартування струмами високої частоти або газовим полум'ям.

Рис. 13. Вплив корозії

Зазначені методи обробки приводять до збільшення міцності поверхневого шару й створенню в ньому значних стискаючих залишкових напруг, що утрудняють утворення втомленої тріщини, а тому впливають на підвищення границі витривалості.

При наявності концентрації напруг крім глибини шаруючи, абсолютних розмірів істотний вплив на ефект зміцнення робить рівень концентрації напруг і градієнт напруг у поверхні. Ефект зміцнення росте зі збільшенням концентрації.

Вплив пауз. На границю витривалості мають вплив паузи (перерви в нагружении). При цьому в одних випадках вплив пауз незначно, в інших число циклів до руйнування збільшується за рахунок пауз на 15-20%. Збільшення числа циклів тим більше, ніж частіше паузи й чим вони длительнее (останній фактор впливає слабкіше).

Вплив перевантажень. Вплив перевантажень, тобто навантажень вище границі витривалості, на величину його залежить від характеру перевантаження. При недовантаженнях (напругах нижче границі витривалості) і малих перевантаженнях до певної кількості циклів міцність підвищується, при більших перевантаженнях після певного числа циклів - знижується.

Вплив тренування. Якщо прикласти до зразка напруга трохи нижче границі витривалості й потім поступово підвищувати величину змінного навантаження, то опір утоми можна значно підвищити. Це явище, називане тренуванням матеріалу, широко використовується в техніку.

Зміцнення можна одержати при порівняно короткочасних тренуваннях (порядку 50 000 циклів), але сильних перевантаженнях. Досвіди показують, що якщо спочатку діє менша, а потім більше перевантаження, то витривалість матеріалу виявляється більше високої, чим у тому випадку, коли спочатку діє більша, а потім менше перевантаження.

Вплив температури. З підвищенням температури границя витривалості звичайно падає, а зі зниженням її - росте як у гладких зразків, так і в зразків з концентраторами.

Для сталі при температурі вище  спостерігається зниження межі утоми приблизно на 15—20% на кожні

спостерігається зниження межі утоми приблизно на 15—20% на кожні  підвищення температури. Правда, у ряду сталей при підвищенні температури від

підвищення температури. Правда, у ряду сталей при підвищенні температури від  до

до  межа утоми підвищується. Однак це підвищення, очевидно, пов'язане з фізико-хімічними процесами, що відбуваються при одночасному впливі нагрівання й змінних навантажень.

межа утоми підвищується. Однак це підвищення, очевидно, пов'язане з фізико-хімічними процесами, що відбуваються при одночасному впливі нагрівання й змінних навантажень.

При підвищених температурах навіть при дуже великій кількості циклів крива утоми не має горизонтальної ділянки. Так, для гладких зразків навіть при 100 млн. циклів горизонтальна ділянка не спостерігається. Вплив концентрації напружень з підвищенням температури в загальному зменшується, однак для ряду сталей, очевидно, знов-таки за рахунок фізико-хімічних процесів чутливість до надрізу сплаву збільшується. При температурах порядку  —

—  у сталі починаються процеси повзучості, що мають місце також і при змінних навантаженнях навіть при симетричному циклі.

у сталі починаються процеси повзучості, що мають місце також і при змінних навантаженнях навіть при симетричному циклі.

При зниженні температури з  до

до  границя витривалості в деяких сталей збільшується більш ніж удвічі, хоча ударна в'язкість їх при цьому знижується. Це ще раз указує на принципову відмінність між втомленостним і крихким руйнуваннями шляхом відриву при статичних і ударних навантаженнях.

границя витривалості в деяких сталей збільшується більш ніж удвічі, хоча ударна в'язкість їх при цьому знижується. Це ще раз указує на принципову відмінність між втомленостним і крихким руйнуваннями шляхом відриву при статичних і ударних навантаженнях.

Дата добавления: 2016-01-26; просмотров: 1277;