Отделка поверхностей

Отделочными называют методы обработки, рассчитанные на получение особо высокой точности поверхности. К таким методам относятся тонкое точение, хонингование, притирание, суперфиниширование, выглаживание. Операции отделки отличаются снятием весьма малых припусков, удаление которого исключает появление дефектов в поверхностном слое детали.

Малый припуск не позволяет существенно изменить положение поверхности, занимаемое ею до отделки. Поэтому за исключением тонкого точения, все методы отделки характерны самоустановлением инструмента по обрабатываемой поверхности, т.е. рассчитаны на улучшение лишь первой характеристики точности обработки. Отделку часто используют только для улучшения шероховатости, так как заданная точность по размеру редко требует (в машино- и приборостроении) отделочных методов. Необходимый малый припуск обеспечивают при этом за счет допуска на окончательный размер поверхности.

Отделочные операции применяют в основном на пятом этапе технологического процесса, обеспечивая точность обработки 5 квалитет и 10-14 класс шероховатости.

Тонкое точение. При тонком точении обработку ведут алмазными и твердосплавными резцами. Тонкое точение применяют главным образом при обработке деталей из цветных сплавов, так как эти сплавы легко обрабатываются резцом, но плохо ведут себя при обработке абразивным инструментом. Для операции тонкого точения используют станки определенного назначения, а также токарные станки повышенной, высокой и особо высокой точности. Резцы из твердых сплавов используют для обработки сталей и чугунов, а также для предварительной обработки цветных сплавов. Точение алмазным резцом цветных сплавов дает возможность устойчиво обеспечить точность поверхности по диаметру до 5 квалитета и до 10 класса шероховатости. Наиболее широко этот метод используют для обработки точных отверстий в деталях из цветных сплавов. Трудности шлифования (засаливание круга) здесь особенно возрастают (малый диаметр круга); развертывание так же малопроизводительно и к тому же не позволяет влиять на координаты оси отверстия.

Растачивание позволяет влиять на обе характеристики точности, обеспечивает высокую стабильность качества обработки и хорошую производительность. Для этой цели выпускают горизонтально- и вертикально-расточные станки, у которых вращается не деталь, а резец (ввиду их быстроходности важно, чтобы нагрузки на шпиндель были минимальными). Горизонтально-расточные двухсторонние станки позволяют в одной операции производить черновое растачивание с одной стороны, а чистовое - с другой, что обеспечивает самый малый и равномерно распределенный по окружности отверстия припуск. Для операции растачивания отверстий с параллельными осями используют агрегатные станки.

Хонингование находит широкое применение для обработки внутренних открытых и полуоткрытых цилиндров после протягивания, развертывания, растачивания, шлифования на пятом этапе деталей из стали, чугуна, цветных сплавов и труднообрабатываемых материалов. Хонингование ведется на вертикальных хонинговальных станках, где обрабатывающим инструментом служит разжимная головка - хон, несущая по окружности абразивные (или алмазные) бруски. Бруски с помощью механизма головки разжимаются в радиальных направлениях. Хон связывают со шпинделем станка не жестко, а шарнирно, чтобы он мог самоустанавливаться по обрабатываемому отверстию детали, закрепленной на столе станка. Во время обработки применяют обильное охлаждение керосином с примесью минерального масла (рис 27).

Рис. 27. Схема хонингования

Сложные движениия брусков обеспечивают большую площадь контакта (число зерен, одновременно участвующих в резании, в 500-1000 раз больше, чем при шлифовании), что обуславливает высокую производительность, а малое давление брусков (в 6-10 раз меньше, чем при шлифовании) позволяет срезать очень тонкие слои металла (до 0,005 мм) и обеспечивает получение шероховатости 11-12 класса. Обычная длительность хонингования 1-5 мин. Как всякий процесс с самоустанавливающимся инструментом хонингование нейтрально по отношению ко второй характеристике точности. Поэтому заданная точность положения отверстия всегда должна быть достигнута уже до хонингования. Хонинговать отверстие с L<D/2 затруднительно, так как головка плохо самоустанавливается по отверстию. В связи с этим применяют вместо шарнирного - жесткое закрепление головки, самоустановление обеспечивают закреплением детали на столе, плавающем в радиальных направлениях.

Суперфиниширование возникло как процесс отделочной обработки, рассчитанной исключительно на уменьшение и без того малой шероховатости поверхности, полученной после тщательного шлифования. Этот метод на пятом этапе позволяет получить 11-14 класс шероховатости в условиях малого производства.

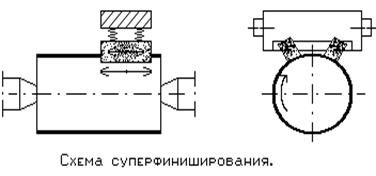

При суперфинишировании внешних открытых и полуоткрытых цилиндров осуществляются следующие рабочие движения: вращение детали, короткие продольные колебательные движения брусков и продольное перемещение головки с брусками вдоль обрабатываемой детали (рис. 28).

Рис. 28.

Обработку ведут в присутствии смазки (смесь керосина с маслом). Несмотря на малое давление брусков, слои смазки легко прорывается остриями неровностей поверхности, вследствие чего обработка идет в начале особенно интенсивно, но вскоре прекращается. При суперфинишировании снимается слои металла толщиной 0,005-0,0075 мм, следовательно, припуск на отделку возможно обеспечить лишь за счет некоторого ужесточения допуска на шлифование перед отделкой. Величина получаемой шероховатости сильно зависит от шероховатости до отделки и должна быть не ниже 9-10 класса. Операцию суперфиниширования выполняют на станках, называемых суперфинишными, а также на станках определенного назначения, например, станках для отделки шеек валов.

Доводка (притирание) - тонкая абразивная обработка, применяемая для получения весьма точных поверхностей 4-5 квалитета и шероховатость до 14 класса. Доводка выполняется с помощью жестких ручных притиров или на притирочных станках. Ручной притир для внешних цилиндров изготавливают в виде колодок, охватывающих поверхность, для внутреннего цилиндра притир делают разжимным, а для плоскостей пользуются точной плитой (рис. 29).

Рис. 29.

Доводку цилиндров ручными притирами выполняют как машинно-ручную операцию (вращение детали или притира - механическое), а плоских - или как машинно-ручную (плита в форме диска вращается, деталь притирают к плите и перемещают по ней вручную) или же, как полностью ручную (плита неподвижна). На доводочных станках все необходимые движения механизированы. Притиры делают из чугуна, латуни, меди, гранита и других материалов, более мягких, чем материал обрабатываемой детали. Благодаря этому абразивные зерна, наносимые в среде смазки на поверхность притира, вдавливаются и удерживаются в ней. Вдавливание (шаржирование) либо проводится заранее (стальным роликом), либо происходит в процессе обработки.

Доводка позволяет получать поверхности весьма точные по форме (погрешность в пределах 0,001 мм), но при этом снимаемый слои металла (припуск) также должен быть очень малым (в пределах до 0,01 мм), иначе процесс становится непроизводительным. В связи с этим, к заданной высокой точности по диаметру приходится подходить достаточно близко уже в предшествующей обработке (в том числе и с помощью более грубой - черновой доводки) или отказаться от взаимозаменяемости деталей, прибегая к сортировке их по размерам.

Полирование - обработка поверхности с помощью эластичного круга (войлок, ткань, кожа и т.п.), покрытого полировальной пастой или обработка тонкой абразивной шкуркой. Полирование мягким кругом является процессом, в котором трудно контролировать равномерность снятия металла с обрабатываемой поверхности. В то же самое время сам процесс снятия металла может выть весьма интенсивным. Поэтому полирование не применяют, если к поверхности предъявляют высокие требования по точности размера и формы.

Полирование предусматривают с целью уничтожить следы предшествующей обработки и получить блестящую поверхность 8-14 класса шероховатости. В одних случаях это нужно для уничтожения рисок, в других - для улучшения внешнего вида детали, подготовки поверхности под декоративное или антикоррозионное покрытие и т.д. Припуск на полирование обычно не предусматривают.

Полирование, выполняемое как машинно-ручная операция, является работой тяжелой по условиям труда, поэтому при каждой возможности его механизируют.

Абразивно-жидкостная обработка (полирование), взамен полирования с помощью круга и шкурок, состоит в том, что на поверхность детали воздействуют ударами абразивных частиц, взвешенных в жидкости (в пропорции примерно 1:4 по объему). Абразивные частицы срезают гребешки неровностей поверхности, и шероховатость поверхности доводится до 8-9 класса. Наряду с этим поверхность получает некоторый наклеп, ведущий к упрочнению детали.

Выглаживание.Выглаживанием называются многочисленные разновидности процесса обработки поверхности давлением без снятия стружки. Деформация производится твердой, чисто обработанной рабочей поверхностью инструмента, геометрия которого исключает резание. Процесс выглаживания выполняется в условиях трения скольжения или качения, называемого «обкатыванием» (внешние поверхности) или «раскатыванием» (внутренние поверхности). Выглаживающий инструмент может быть жестким или упругим. В процессе выглаживания происходит изменение геометрических параметров поверхности и показателей физико-механического состояния поверхностного слоя детали (рис. 30).

Калибровка - жесткое выглаживание прошивками и протяжками, ведется в присутствии обильной смазки, подбираемой в зависимости от материала детали. Жесткое выглаживание осуществляют инструментом, имеющим сферическую форму (выглаживание шариком). Жесткое обкатывание роликом сопровождается значительными давлениями и соответственно большими нагрузками на деталь в целом. Упругое выглаживание и обкатывание обеспечивают постоянную величину давления на поверхность.

Диапазон шероховатостей поверхностей, подвергаемых отделке, очень широк. К отделке прибегают как после точения (6 класс шероховатости), так и после шлифования (9 класс шероховатости). В благоприятных условиях шероховатость поверхности удается уменьшить на 3-4 класса.

Рис. 30.

Выглаживание производится за один проход. При повторном выглаживании наблюдается шелушение поверхности вследствие упрочнения поверхностного слоя.

Особенно хорошие результаты дает упругое выглаживание алмазом («алмазное» выглаживание). Алмаз отличается незначительным коэффициентом трения при скольжении (что весьма важно при выглаживании), высокой твердостью и износостойкостью. Использование алмаза позволяет обрабатывать поверхности закаленные до HRC 65 (например, калибры пробки), детали из жаропрочных и нержавеющих сталей и сплавов. Выглаживание высокопроизводительный процесс (обработка за один проход). Изменение размера при выглаживании происходит в пределах допуска предшествующей операции, допустимая шероховатость 10-12 класс.

Дата добавления: 2016-01-20; просмотров: 11294;