Накатывание рифления.

Накатывание рифления (прямого и сложного) проводят цилиндрическими накатниками, свободно установленными на осях в специальных державках. Обработку выполняют на токарных, револьверных станках и автоматах как один из переходов операции или как самостоятельную операцию на специальных станках. В результате накатывания рифления происходит увеличение наружного диаметра детали на величину 0,5-1,0 шага рифления. Для накатывания рифления с поперечной подачей, ширина накатника (накатного ролика) должна быть на 3-4 мм больше длины обрабатываемой поверхности. В противном случае обработку ведут с продольной подачей. Необходимый профиль рифления получают за пять - десять последовательных проходов. Число проходов зависит от материала детали, шага накатки и связанной с ним глубины рифления.

Обработка резьб

Общие сведения.

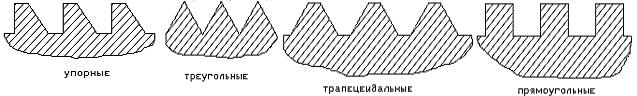

По назначению различают резьбы:

- крепежные (метрические, дюймовые, конические и др.);

ходовые (треугольные, прямоугольные, трапецеидальные, упорные и др.).

Методов обработки резьб много, при этом используют станки:

- токарные - нарезание резцами резьбовыми и гребенками;

- токарные с ПУ, револьверные, автоматы - нарезание резцами резьбовыми, метчиками, раскатниками, резьбонарезными головками, плашками: резьба получается в одном из переходов операции;

- сверлильные, фрезерные с ПУ, обрабатывающие центры - нарезание метчиками;

- станки определенного назначения: резьбофрезерные, резьбошлифовальные, резьбонакатные и другие различных типов.

Методы получения резьбы выбирают, учитывая:

- размер детали - вращать деталь или инструмент;

- размер резьбы - определяет выбор инструмента;

- точность обработки - резьбу 4-5-ой степени точности и 7-8 класса шероховатости (третий этап) возможно получить нарезанием резцом резьбовым, шлифованием, накатыванием; резьбу 6-ой степени точности и 6-го класса шероховатости (второй этап) нарезают (резцом резьбовым, метчиком, раскатником, резьбонарезной головкой), фрезеруют, накатывают; нарезание круглыми плашками дает резьбу 7-8 степени точности;

- объем выпуска деталей - при небольшом выпуске применяют нарезание резцом резьбовым на токарном станке, нарезание вручную метчиками и плашками. С увеличением выпуска деталей механизируют нарезание метчиками и плашками, используют гребенки и резьбонарезные головки, применяют резьбофрезерование, резьбошлифование и накатывание. В массовом производстве крепежных деталей широко применяют высокопроизводительные болторезные, гайкорезные и накатные станки.

Подготовку поверхности под резьбу производят точением, а для ответственных резьб - шлифованием. Отверстия под резьбу сверлят и при необходимости зенкеруют или растачивают.

Нарезание резцами и гребенками.Нарезание внешних резьб осуществляют резцом резьбовым на токарных станках и токарных станках с ПУ за несколько проходов, что требует высокой квалификации рабочего. Достоинство - универсальность оборудования и инструмента и возможность получения резьбы высокой точности. Эти достоинства особенно существенны при малом выпуске детали. На токарных станках нарезают нестандартные резьбы, резьбы большого диаметра, точные резьбы на ответственных деталях. Профиль резца должен отвечать профилю нарезанной винтовой канавки. Внешние резьбы нарезают резцами стержневыми, призматическими и дисковыми, внутренние - резцом резьбовым отогнутым (стержневым).

Вследствие наклона винтовой канавки кромки резца работают в разных условиях. В связи с этим черновые проходы выполняют не с прямой, а с косой подачей резца на глубину, чтобы работала кромка, находящаяся в лучших условиях (рис.18).

Ленточные внешние резьбы (трапецеидальные, прямоугольные, упорные) и червяки, как правило, нарезают в два приема: начерно и начисто (соответственно с косой и прямой подачей). Для точных резьб чистовую обработку выполняют отдельно для каждой стороны витка с помощью одностороннего резца (в две операции, т.е. перевернув деталь после обработки одной стороны, если этому не препятствует форма детали).

Внутреннюю ленточную резьбу нарезают резьбовыми отогнутыми резцами на токарных станках в одну операцию. Канавки винтовые нарезают как ленточные резьбы.

Рис.18. Направления подачи при нарезании резьб резцами

Для повышения производительности применяют вместо резца резьбовую гребенку (рис. 19).

а) б)

Рис. 19. Резьбовая гребенка: а) - призматическая; б) – круглая

Круглые гребенки более просты в изготовлении, долговечны и находят большее применение. У гребенок зубья срезаны на конус, поэтому работа распределяется между несколькими зубьями и число проходов может быть уменьшено вплоть до одного, однако точность резьб ниже, чем у резцов. Они могут быть использованы для открытых и полуоткрытых резьб.

Нарезание метчиками, раскатниками, плашками, резьбонарезными головками.Это наиболее распространенные методы получения резьб небольшого диаметра.

Метчиками получают резьбу в отверстии одним из следующих способов:

- нарезание вручную комплектом (два - три) ручных метчиков при небольшом выпуске деталей;

- нарезание на станке машинным метчиком;

- нарезание на станке с последующей калибровкой ручным метчиком.

Для нарезания резьб в вязких и цветных материалах применяют бесканавочные метчики, у которых стружечная канавка (от одной до трех) делается только на режущей части метчика. Для резьб диаметром свыше 30 мм применяют раздвижные метчики-головки. Такой метчик выводят из отверстия, не вывинчивая его, т.к. резьбовые части головки (плашки) могут быть вдвинуты в корпус (утопают в корпусе).

Десятикратное повышение долговечности инструмента при нарезании резьб в отверстии дает использование раскатников (безстружечных метчиков).

| Особенностью раскатников является отсутствие стружечных канавок, а безстружечное формирование профиля резьбы осуществляется за счет специальной трехгранной или четырехгранной формы раскатника (рис. 20). |

|

| Рис. 20. Формы раскатников |

Особое внимание обращают на подбор диаметра отверстия под резьбу, что влияет на формирование полного профиля резьбы раскатником.

Нарезание резьб на станке, прежде всего, требует обеспечивать условия совпадения оси метчика (раскатника) с осью отверстия во избежание разбивания резьбы. Это достигается самоустановлением детали (сверлильный станок) по жестко закрепленному инструменту, либо самоустановление инструмента по отверстию (плавающий патрон (рис. 21). На станках (револьверных, обрабатывающих центрах, фрезерных с ПУ), где отверстия под резьбу и резьба получаются в одной операции, допускается жесткое закрепление метчика. Кроме этого необходимо обеспечить величину подачи, равную шагу резьбы. При несовпадении подачи станка (револьверная головка) с шагом резьбы, применяют компенсирующие державки и патроны (рис. 22), допускающие самозатягивание метчика в отверстие.

Внешнюю резьбу нарезают плашкой или резьбонарезной головкой. Круглыми плашками нарезают внешнюю резьбу как вручную (закрепляя плашку в вороток), так и на станках. Нарезание ведут в один проход, поэтому плашки не пригодны для резьб с крупным шагом. Сверлильные станки для нарезания резьб плашками и резьбонарезными головками не применяют.

|

|

| Рис. 21. Плавающий патрон | Рис. 22. Компенсирующий патрон |

При большом выпуске деталей вместо плашек пользуются самораскрывающимися резьбонарезными головками (револьверные станки и автоматы). Наиболее экономичны и точны головки с круглыми плашками (рис. 23, рис. 24). В процессе резьбонарезания головка перемещается самозатягиванием вдоль оси детали, раскрывается по окончании нарезания и обратным ускоренным ходом возвращается в исходное положение.

Рис.23, 24

Резьбофрезерование (фрезерование резьб).Крепежную резьбу 6-8 степени точности, которую при малом выпуске деталей приходится нарезать резцом на токарном станке (резьбы большого диаметра, нестандартные и т.п.) при значительном выпуске получают фрезерованием гребенчатой фрезой на резьбофрезерном станке (рис. 25). Ширина фрезы на 2-3 шага больше длины

| нарезки. Обработку ведут в один проход - начисто. Вся резьба образуется примерно за 1,3 оборота детали (треть оборота уходит на радиальное врезание фрезы, осуществляемое вместе с круговой подачей детали). Производительность оказывается намного больше, чем при нарезании резцом резьбовым, а качество более стабильное, так как резьбофрезерные станки работают как полуавтоматы. |

|

| Рис. 25. Схеме резьбофрезерования гребенчатой фрезой |

Накатывание резьб.Процесс формирования резьбы при накатывании происходит без снятия стружки. Резьба образуется путем пластической деформации заготовки, диаметр которой выбирают с расчетом получить заданный диаметр резьбы. Отличительная особенность накатывания - высокая производительность, повышенная прочность и лучшая чистота поверхности. Однако применение накатывания возможно лишь при определенных размерах и конфигурации детали и при достаточной пластичности материала.

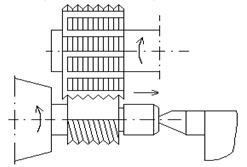

Внешние резьбы накатываются плоскими плашками и накатными роликами, внутренние – раскатниками (рис. 26).

На станке, работающем плоскими плашками, резьба получается за один ход подвижной плашки. Метод широко применяется для резьб от М3 до М24 на обыкновенных крепежных деталях, изготавливаемых из углеродистых сталей.

Рис. 26.

Метод высокопроизводителен и легко поддается автоматизации. Недостаток - трудность получения точных резьб из-за сложной наладки станка при выверке положения профилей верхней и нижней плашек в зависимости от диаметра резьбы, низкой стойкости плашек и больших давлениях, исключающих возможность накатывания пустотелых деталей.

Накатывание резьб роликами получается постепенным сдавливанием детали между двумя вращающимися роликами. Деталь устанавливается на опору. Возможность вести процесс с малыми давлениями, что позволяет накатывать и пустотелые детали. Накатывание резьб роликами применяют в операциях, выполняемых на револьверных станках и автоматах.

Резьбошлифование.Шлифованием обрабатывают резьбу, нарезанную до термической обработки детали, резьбу на ответственные деталях и в других случаях, если к точности резьбы предъявляют высокие требования. Операцию выполняют на резьбошлифовальном станке, в центрах, однониточным шлифовальным кругом или гребенчатым, групповым (более производительно, но менее точно). Резьбу с небольшим шагом (до 1,5 мм) часто нарезают непосредственно шлифовальным кругом.

Обработка конических резьб. Из конических резьб, служащих для получения герметических резьбовых соединении, чаще применяется резьба с профилем симметричным относительно нормали к оси конуса. Ее получают теми же методами, что и цилиндрическую крепежную резьбу. Под внешнюю резьбу заготовку протачивают на конус.

При нарезании резцом резьбовым на токарном станке конусность обеспечивают с помощью линейки-копира, а на токарном станке с ПУ - с помощью программы.

В револьверных операциях используют конические плашки и резьбонарезные головки.

На резьбофрезерных станках применяют конические гребенчатые фрезы.

Накатывание на накатных станках осуществляют коническими роликами.

Внутреннюю резьбу нарезают коническими метчиками. Отверстие под резьбу после сверления зенкеруют коническим зенкером, а для ответственных резьб дополнительно развертывают на конус.

Дата добавления: 2016-01-20; просмотров: 5254;