Обработка цилиндрических зубчатых колес

Методы обработки зубьев цилиндрических колес разделяются на две группы: методы копирования и методы обкатки.

При обработке методом копирования профиль инструмента должен быть таким же, как профиль впадины между зубьями колеса. Зубья нарезают на обыкновенном фрезерном станке общего назначения фасонной дисковой или фасонной концевой фрезой с помощью универсальной делительной головки. После прорезания одной впадины производят деление и фрезеруют следующую. Для уменьшения накопленной погрешности, впадины прорезают не подряд, а через несколько зубьев. Метод дает низкую точность и малую производительность и применяется в условиях единичного производства для получения колес 9-10 степенен точности.

Метод обкатки допускает применение инструмента с прямолинейными режущими кромками. По сравнению с методом копирования метод обкатки отличается большей точностью, возможностью использовать один и тот же инструмент для обработки колес с различным числом зубьев. Рассмотрим нарезание колес, осуществляемые методом обкатки.

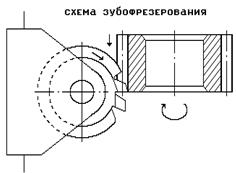

Зубофрезерование.Зубофрезерование методом обкатки широко используется для нарезания цилиндрических колес внешнего зацепления с прямыми и косыми зубьями. Операцию выполняют на зубофрезерном станке червячной фрезой (рис. 12). В процессе зубофрезерования главным рабочим

| движением является вращение фрезы; движение подачи при нарезании цилиндрического зубчатого колеса осуществляется перемещением фрезы вдоль оси заготовки; движением обкатки является вращение заготовки, согласованное с вращением фрезы. Зубья с модулем m<2 мм фрезеруют сразу начисто, а более крупные в два прохода (при m<6 мм - в три прохода). При этом получают колеса 9-7 степени точности 4-6 класса шероховатости. |

|

| Рис. 12. |

Зубофрезерование червячной фрезой - основной метод нарезания колес с косыми зубьями. Этот метод проще, чем другие методы (зубодолбление).

От точности установки заготовки (совпадения оси посадочного места с осью вращения стола станка) зависят основные точностные параметры колес. Поэтому для получения колес высокой степени точности перед зубофрезерованием необходимо посадочные цилиндр и торец обработать в одной операции, с точностью по диаметру не ниже 7 квалитета. При одновременной обработке нескольких заготовок в пакете в предшествующих операциях необходимо выдержать параллельность торцов у заготовок и перпендикулярность их к оси посадочного цилиндра.

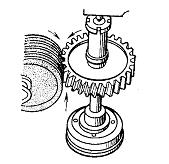

Червячные колеса нарезают на зубофрезерном станке двумя методами:

- с радиальной подачей колеса;

- с тангенциальной подачей инструмента (рис. 13).

В обоих случаях фреза должна по размерам строго соответствовать червяку, с которым будет работать нарезанное колесо. Нарезание методом радиальной подачей червячной фрезой более производительно, но хуже по точности (межцентровое расстояние при нарезании непостоянно). Для метода тангенциальной подачи используется фреза червячная тангенциальная, снабженная заборным конусом.

Зубодолбление.Операцию зубодолбления круглыми долбяками выполняют на зубодолбежном станке, работающим методом обкатки. В процессе нарезания главным рабочим движением является возвратно-поступательные ходы долбяка, а движения обкатки (оно же движение подачи) - вращение (поворачивание) заготовки, согласованное с вращением (поворачиванием) долбяка (имитация зацепления пары колес) (рис. 14).

Инструмент - долбяк, представляет собой режущее колесо с эволвентными зубьями. По конструктивному оформлению корпуса различают долбяки дисковые, чашечные, втулочные и хвостовые.

Зубодолбление позволяет нарезать зубья вблизи буртика или зубья блочного колеса, зубофрезерование которых невозможно из-за отсутствия места для выхода червячной фрезы.

Для нарезания косозубого колеса требуется косозубый долбяк и устройство в станке для сообщения долбяку винтового движения.

Мелкие зубья (m<1,5 мм) нарезают в один проход, т.е. зубчатый венец образуется за один оборот заготовки. Более крупные зубья нарезают в два - три прохода. Для автоматического врезания станки снабжают специальными кулачками (двух и трехпроходными).

Долбление круглым долбяком - единственный способ нарезания колес с внутренним зубом.

Зубодолбление аналогично по точности и по производительности зувофрезерованию.

Зубозакругление. Для облегчения ввода зубьев во впадины сопрягаемых колес при перемещении их вдоль своих осей выполняют один из специальных видов обработки торцов зубьев: закругление, снятие фасок и заусенцев.

Зубозакругление выполняется на зубозакругляющих станках разными фрезами.

1. Обработка пальцевой конической фрезой осуществляется с непрерывным делением на каждый зуб колеса. Ось шпинделя фрезы располагается перпендикулярно оси колеса. Шпиндель с фрезой, вращаясь вокруг своей оси, совершает движение вверх и вниз параллельно длине зуба, а колесо непрерывно вращается и закругление зубьев получается в результате совместного движения фрезы и вращения колеса.

Возвратно-поступательное перемещение фрезы вдоль торца зуба обеспечивает бочкообразную форму закругления. В начале обработки деталь подводится к фрезе и в конце отводится от нее.

2. Обработка фрезой трубчатой с внутренней конусной поверхностью с зубьями. Фреза совершает возвратно-поступательное движение вдоль своей оси и зубья ее вводятся в соприкосновение с противоположными профилями смежных зубьев, закругляя их торцы. При обратном ходе фрезы колесо поворачивается на один зуб и весь цикл повторяется.

Снятие фасок и заусенцев выполняется аналогичными способами пальцевыми фрезами или абразивным инструментом.

Шевингование - процесс тонкой обработки зубьев колес с твердостью HRC<40, осуществляемый инструментом - шевером, представляющим собой колесо с косыми зубьями, в которых прорезаны поперечные канавки (рис. 15). Края этих канавок служат режущими кромками - в процессе обработки они соскабливают с поверхности зубьев колеса очень тонкую стружку (0,05-0,01 мм).

Шевингованием обрабатывают колеса с прямым и косым зубом, многовенцовые блоки колес. Для обработки зубья колес вводят в зацепление с зубьями шевера. Условия зацепления должны выть такими, чтобы существовало взаимное давление и относительное скольжение зубьев. Шевер с косыми зубьями получает принудительное вращение и вращает колесо, свободно установленное в центрах станка на оправке. Скрещивание осей обуславливает продольное относительное скольжение зубьев шевера вдоль всей поверхности зуба, для этого столу станка сообщается продольная подача. В конце хода стол получает поперечную (вертикальную) подачу. Время обработки одного зуба 2-3 секунды. Шевингование повышает точность колес на одну степень точности. Обычно обработкой, предшествующей шевингованию, служит зубофрезерование (зубодолбление), проводимое на втором этапе. В таких случаях шевингованием на третьем этапе получают колеса 6-ой степени точности.

Шевингование неприменимо для колес, зубьям которых придана высокая поверхностная твердость.

Зубошлифование. Зубошлифованием обрабатывают ответственные колеса с цементированными или азотированными зубьями. Зубошлифование осуществляется, чаще всего, на зубошлифовальных станках, работающих червячным шлифовальным (абразивным) кругом (рис. 16). Схемы работы подобны схеме зубофрезерования, но скорости движении соответствуют требуемым для шлифования. Метод зубошлифования обеспечивает высокую производительность и позволяет получить на третьем этапе колеса 6-ой степени точности.

Рис. 16. Схема зубошлифования.

Притирание, как и зубошлифование, служит для отделки зубьев, имеющих высокую поверхностную твердость. Однако в отличие от шлифования притиранием можно снимать очень небольшой слои металла. Поэтому припуск на притирание (0,01-0,04 мм на толщину зуба) обеспечивают за счет некоторой части допуска на окончательную толщину зуба. Наилучшей операцией, перед притиранием, является шевингование зубьев (до термообработки), сочетающее высокую точность с большой производительностью. Такой комплекс операций во многих случаях позволяет отказаться от шлифования - и тем самым резко повысить производительность на окончательном этапе обработки детали. Притирание осуществляется на третьем, четвертом этапе и позволяет получить колеса 6-5 степени точности 8-10 класса шероховатости.

В качестве притиров используют точные чугунные колеса с прямыми или косыми зубьями. Существуют станки, работающие тремя притирами (один прямозубый и два косозубых с разными направлениями спирали, рис. 17) и одним притиром (косозубым или прямозубым). Скрещивание осей притира и колеса (обычно под углом 10-15°) вызывает при вращении их относительное продольное скольжение зубьев. Кроме того, предусматривают осевое перемещение колеса.

Производительность притирания в нормальных условиях очень большая (в среднем 3-6 секунды на один зуб). Как и при всяком притирании, оно сильно зависит от зернистости и химической активности применяемого притирочного состава. В случае повышения припуска производительность резко падает.

Значительно большие припуска (до 0,2 мм) позволяет снимать сходный по кинематике с притиранием процесс обработки не чугунным, а абразивным зубчатым колесом, называемый зубохонингованием и применяемый для сравнительно неточных колес.

Дата добавления: 2016-01-20; просмотров: 5500;