ВЫБОР И ПРОЕКТИРОВАНИЕ ЗАГОТОВКИ

Этапы проектирования заготовки

Обычно технолог имеет чертеж детали, на котором указана марка материала, из которого она изготовлена. Технолог выбирает наиболее эффективный метод получения заготовки и проектирует ее. Проектирование заготовки проводят в следующей последовательности:

Этап 1. Выбрать метод получения заготовки.

Критерием выбора способа получения заготовки может быть:

а) материал детали (чугун - литье; сталь – литье, штамповка или прокат; цветные сплавы - литье под давлением и т.д.);

б) минимальная себестоимость получения заготовки;

в) минимальная себестоимость изготовления детали.

Этап 2. Назначить припуски на механическую обработку для каждой из поверхностей (по справочным таблицам или аналитическим путем).

Этап 3. Определить класс или квалитет точности заготовки, рассчитать ее размеры и назначить на них допуски.

Этап 4. Назначить напуски заготовки (литейные и штамповочные уклоны, радиусы, перемычки отверстий и т.д.).

Этап 5. Выполнить чертеж заготовки и назначить технические требования на нее.

Этап 6. Определить линии разъема литейных форм и штампов, черновые базы, в некоторых случаях, верх и низ заготовки в процессе ее изготовления.

Методы получения заготовок

В машиностроении под заготовкой принято понимать полуфабрикат, поступающий на механическую обработку, в результате которой он превращается в годную для сборки деталь.

Исходная заготовка - это заготовка перед первой технологической операцией механической обработки.

Перед заготовительным производством стоит задача получения заготовок с максимальным приближением к форме и размерам готовой детали, максимально увеличить коэффициент использования металла, т.е. оставить на обработку резанием минимально необходимые припуски и уменьшить количество металла, обращаемого в стружку.

Основными методами получения заготовок являются:

– литьё;

– обработка металлов давлением (пластическое деформирование);

– получение заготовок из проката.

В настоящее время применяется достаточно большое разнообразие методов получения отливок.

Литье

Литье в землю.

Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Для изготовления художественных отливок литье в землю используется гораздо реже, главным образом, из-за сравнительно низкого качества поверхности.

Самый древний способ литья — литье в песчано-глинистые формы, или, как говорят, литье в землю. Однако этот способ, хотя его и считают простым, требует большой предварительной работы.

Сначала в модельном цехе из дерева или металла делают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней - заполнить те места в форме, которые в детали соответствуют отверстиям или полостям.

Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов - растительных и минеральных масел, искусственной смолы, канифоли и т. д. Готовые смеси поступают к формовщикам, задача которых изготовить литейные формы. Для этого на металлическую плиту (подмодельную доску) ставят одну половину модели разъемом вниз. Затем на плиту ставят металлический ящик без дна (опоку) так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землей и переворачивают. Теперь половинка модели лежит в опоке разъемом вверх. На эту опоку формовщик ставит еще одну и скрепляет их штырями.

На половинку модели в нижней опоке ставится вторая половинка так, чтобы края их точно сошлись, Затем формовщик устанавливает в верхнюю опоку два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняет ее формовочной смесью.

Теперь осталось вынуть из земли деревянную модель. Для этого опоки разъединяют и из каждой вынимают половинки модели. В земле остаются четкие отпечатки двух половин детали. Их, а также заранее приготовленный стержень покрывают особой краской, чтобы жидкий металл не «пригорел» - не прилип к стенкам формы. В форму вставляют стержень и прорезают в земле канавку, соединяющую отверстие для заливки металла с полостью формы, литниковый ход. Наконец, верхнюю опоку снова кладут на нижнюю, соединяют их, и форма готова. Когда она немного подсохнет, в нее можно заливать металл. Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Для изготовления художественных отливок литье в землю используется гораздо реже, главным образом, из-за сравнительно низкого качества поверхности.

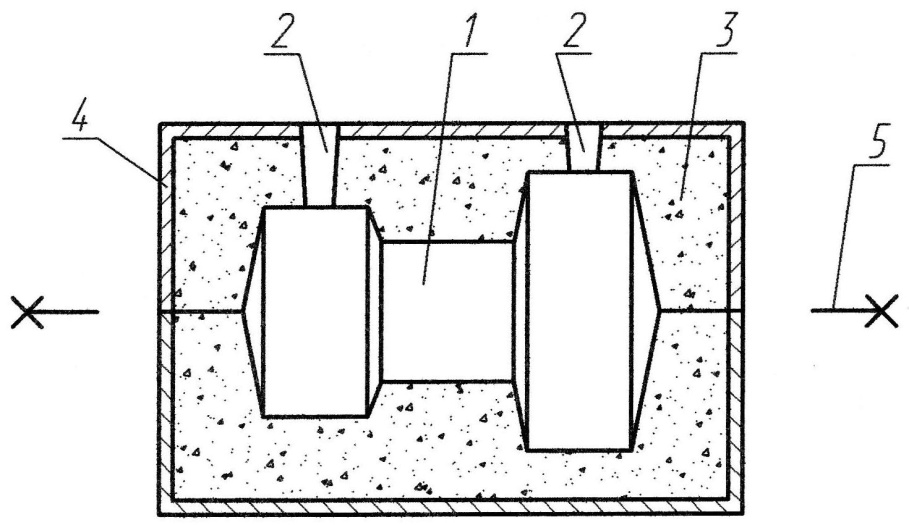

Схема литья в землю приведена на рис. 4.1.

Рис. 4.1. Литьё в земляные формы

(1 – отливка (получаемая заготовка), 2 – каналы для заливки расплавленного металла, 3 – формовочная смесь, 4 – опока (стальной ящик для формовочной смеси), 5 – линия разъёма литейной формы)

2. Литьё в кокиль.

Следующий метод получения заготовок фасонных деталей - кокильное литьё. Отливки получают в металлических формах - кокилях. В отличие от других способов литья в металлические формы, при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45% всех отливок из этих сплавов получают в кокилях. При получении отливок этим методом расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов.

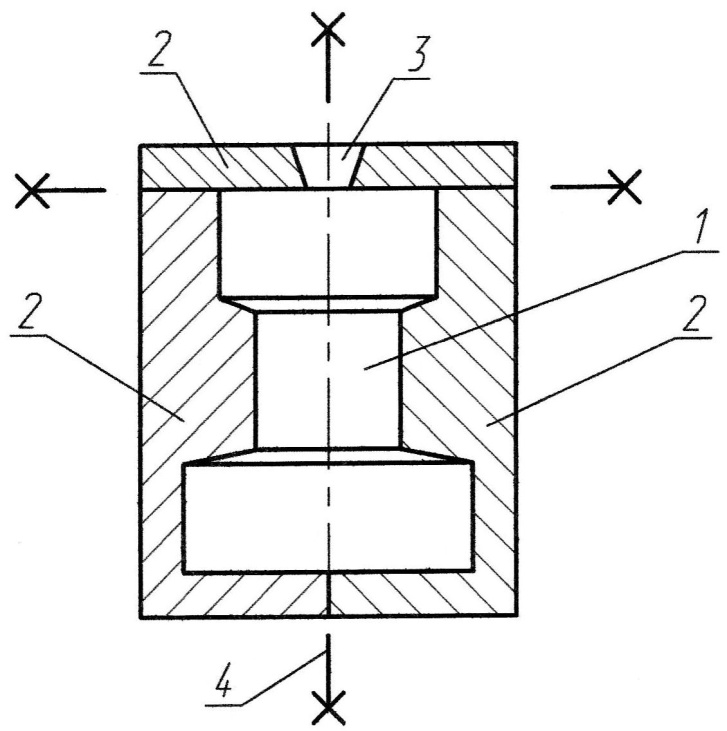

Схема литья в кокиль приведена на рис. 4.2.

В кокиле можно получить до нескольких тысяч отливок. Точность получаемых размеров отливки и качество поверхности значительно выше, чем при литье в землю. Недостатком способа является трудоёмкость изготовления самого кокиля. Поэтому, он используется в серийном и массовом производстве, когда стоимость кокиля можно отнести на большое количество получаемых заготовок.

Рис. 4.2 Литьё в кокиль

1– полость, 2– детали кокиля, 3 – канал для заливки расплавленного металла, 4 – линия разъёма формы

3. Литьё по выплавляемым моделям.

Ещё один способ литья металлов (по выплавляемым моделям) применяется в случаях изготовления деталей высокой точности (например, лопатки турбин и т. п.). Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя.

На модельный блок наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают для удаления из оболочковой формы веществ, способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают. Нагретый блок устанавливают в печь, и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится, его отправляют на выбивку. Таким образом, получают отливку.

Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2,5—1,25 мкм, что в ряде случаев устраняет обработку резанием; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей. Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

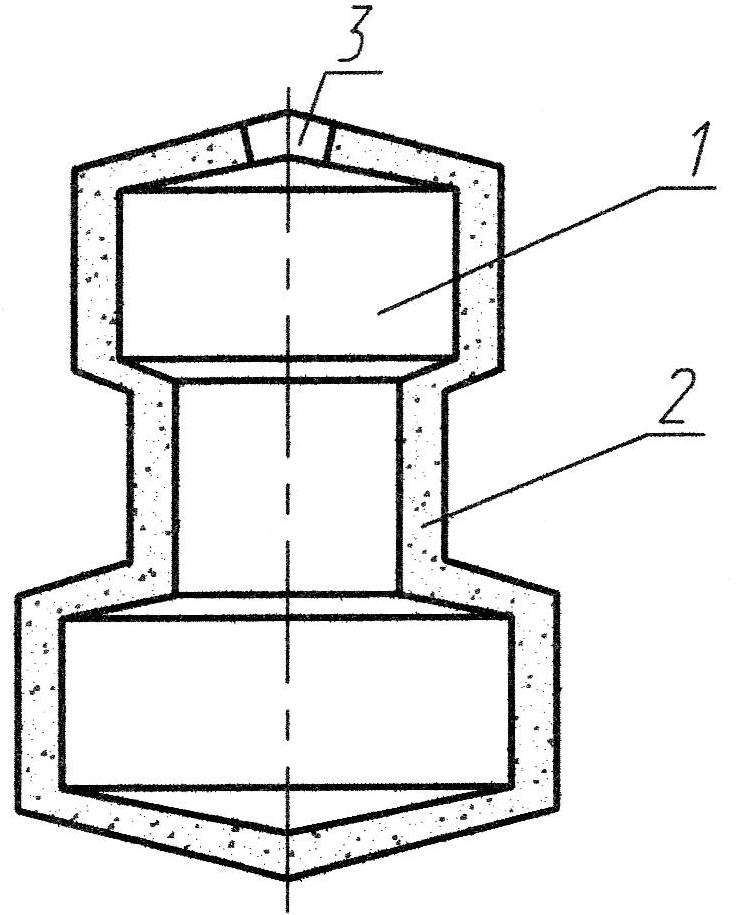

Схема литья по выплавляемым моделям приведена на рис. 4.3.

Рис. 4.3. Литьё по выплавляемым моделям

1 – модель, 2 – оболочка, 3 – канал для заливки расплавленного металла

В силу большого расхода металла и дороговизны процесса литья по выплавляемым моделям обычно метод применяют только для ответственных деталей.

Кроме перечисленных выше методов литья широкое распространение получили литье под давлением, центробежное литье, литье в оболочковые формы и др.

С описанием этих методов можно ознакомиться в литературе и интернете.

Ковка и штамповка

Существует два способа ковки - свободная ковка и штамповка.

Свободную ковку производят или ударом на молотах или давлением на прессах. Свободной ковкой получают заготовки от самых маленьких до нескольких сотен тонн.

Недостатки - низкие производительность и точность.

Свободную ковку применяют в единичном и мелкосерийном производствах. При серийном и массовом производствах применяют штамповку.

Штамповка аналогична ковке, но «течение» металла при этом ограничено формой - штампом. При этом достигается более высокая производительность, чем при свободной ковке (до нескольких сотен раз) и точность получаемых заготовок.

Штамповка бывает горячей и холодной.

Холодной, называют штамповку, осуществляемую при температуре штампуемой заготовки ниже температуры рекристаллизации ее материала.

Холодную штамповку называют прессованием.

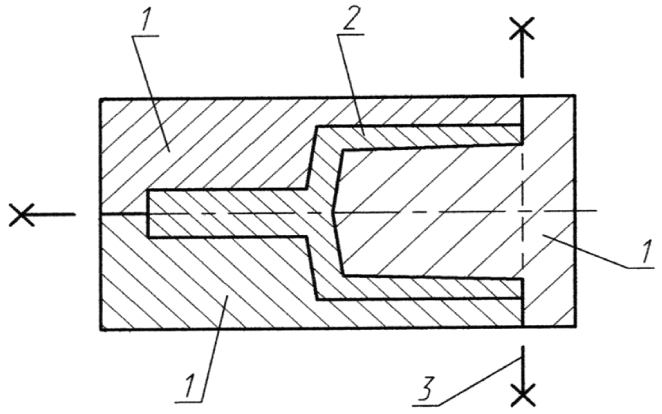

Пример получения заготовки методом объёмной горячей штамповки показан на рис. 4.4.

Рис. 4.4. Объёмная горячая штамповка

1 – части штампа, 2 – полость, которая заполняется штампуемым металлом, 3 – линия разъёма частей штампа

Прокат

Производство стального проката на современном металлургическом заводе осуществляется двумя способами. При первом исходным материалом служат слитки (отлитые в изложницы), которые перерабатываются в готовый прокат обычно в 2 стадии. Сначала слитки нагревают и прокатывают на обжимных станах в заготовку. После осмотра заготовки и удаления поверхностных дефектов (закатов, трещин и т.п.) производят повторный нагрев и прокатку готовой продукции на специализированных станах. Размеры и форма сечения заготовки зависят от её назначения: для прокатки листового и полосового металла применяют заготовки прямоугольного сечения шириной 400 - 2500 мм и толщиной 75 - 600 мм, называемые слябами; для сортового металла - заготовки квадратного сечения различных размеров ( до 400х400 мм), а для цельнокатаных труб - круглого сечения диаметром до 350 мм.

При втором способе прокатка исходной заготовки заменяется непрерывным литьём (разливкой) на специальных машинах. После осмотра и удаления дефектов заготовка, как и при первом способе, поступает на станы для прокатки готовой продукции. Благодаря применению непрерывно-литой заготовки упраздняются слябинги и блюминги, повышается качество проката, устраняются потери на обрезку головной части слитка, доходящие у слитков спокойной стали до 15 - 20%.

Преимущества применения непрерывно - литой заготовки в производстве проката становятся ещё более значительными при совмещении процессов непрерывного литья и прокатки в одном неразрывном потоке. Для этой цели созданы литейно-прокатные агрегаты, в которых слиток на выходе из кристаллизатора не подвергается разрезке, проходит печь, где выравнивается температура по сечению, и затем поступает в валки прокатного стана. Т. о. осуществляется процесс кристаллизации и прокатки бесконечного слитка, т. е. непрерывное производство проката из жидкого металла. Процесс получил широкое распространение при прокатке цветных металлов; он применяется также для производства стальной заготовки небольших сечений (примерно менее чем 150х150 мм) повышенного качества. Основная трудность в развитии этого процесса состоит в относительно низкой скорости выхода слитка из кристаллизатора, что не позволяет в полной мере использовать производственные возможности непрерывного прокатного стана.

Прокатка листового металла производится из катаных или непрерывно-литых слябов и только листов толщиной свыше 50 мм - непосредственно из слитков или кованых слябов. В технологический процесс входят следующие основные операции: подача слябов со склада к нагревательным печам; нагрев; подача по рольгангу к рабочей клети стана и прокатка в несколько проходов (пропусков между валками), причём в первые проходы для получения листов требуемой ширины сляб иногда подаётся в валки поперёк или под углом; правка на роликовых правильных машинах; охлаждение на холодильниках; контроль и разметка; обрезка продольных кромок; обрезка концов, разрезка на листы определённой длины; иногда термическая обработка и покраска; отправка на склад готовой продукции.

Листы толщиной от 4 до 50 мм и плиты толщиной до 350 мм прокатываются на толстолистовых или броневых станах, состоящих из одной или двух рабочих клетей, а листы толщиной от 1,2 до 20 мм - на значительно более производительных непрерывных станах, на которых листы получаются в виде длинных (более 500 м) полос; при выходе из последней клети стана полосы сматываются в рулон. Листы толщиной менее 1,5—3 мм выгоднее прокатывать в холодном состоянии, поэтому дальнейшее уменьшение толщины листа осуществляется обычно на станах холодной прокатки. Для этого рулоны после их получения на непрерывных станах горячей прокатки транспортируются в цех холодной прокатки, где с поверхности металла удаляется окалина (в линии непрерывного травления), затем обрезаются концы и производится стыковка (электрическая контактная сварка) для полной непрерывности дальнейшего процесса. Травленые рулоны разматываются и в несколько проходов обжимаются до требуемой толщины (общее обжатие для низкоуглеродистой стали доходит до 75-90%). Прокатка осуществляется на непрерывных станах, состоящих из 4 или 6 четырёхвалковых клетей, или на одноклетевых реверсивных станах. После холодной прокатки полосу отжигают для устранения наклёпа, затем подвергают дрессировке, правке, резке на листы и упаковке.

Прокатка сортового металла включает следующие основные операции: нагрев до 1100—1250 °С; подачу нагретой заготовки к рабочим клетям и прокатку в несколько проходов в калибрах, постепенно приближающих сечение исходной заготовки к сечению готового профиля; резку проката на пилах или ножницах на части требуемой длины или сматывание в бунты; охлаждение на холодильниках; правку на роликовых правильных машинах; контроль и отправку на склад готовой продукции.

Прокатка заготовок деталей машин (штучных изделий) находит широкое применение главным образом в производстве различных тел вращения и профилей переменного сечения: вагонных колёс, осей, бандажей, колец для подшипников качения, шаров, зубчатых колёс, винтов, свёрл и т.д. При этом иногда прокатка используется для выполнения лишь одной операции в комбинации с ковкой или штамповкой.

С другими методами получения заготовок можно познакомиться в интернете или литературе.

Дата добавления: 2016-01-20; просмотров: 9634;