Наладка оборудования. Основные понятия и определения

Основные понятия и определения

Изделием называется единица промышленной продукции в конечной стадии для данного производства. Исчисляется в штуках.

В зависимости от назначения различают изделия основного и вспомогательного производств.

В основных производствах разрабатываются изделия, предназначенные для реализации другим предприятиям.

Во вспомогательных производствах разрабатываются изделия, предназначенные только для внутреннего потребления.

Обычно изделия состоят из деталей.

Деталь - это изделие, или его часть, изготовленное из однородного материала без применения сборочных операций.

Заготовка - это предмет производства, из которого путем изменения формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь.

Исходная заготовка - это заготовка перед первой технологической операцией механической обработки.

Различают следующие основные виды механической обработки:

1. Обработка резанием (происходит снятие стружки).

2. Обработка давлением (без снятия стружки).

3. Термическая обработка (изменение структуры и свойств заготовки с использованием теплового воздействия).

4. Электрофизическая обработка (изменение размеров и свойств заготовки с использованием непосредственно электрического тока).

5. Лучевая обработка (изменение размеров и свойств заготовки с использованием энергии излучения).

Рабочее место - это часть площади цеха, на которой размещено оборудование, оснастка и инструмент для выполнения одной технологической операции.

Для превращения исходного материала в готовое изделие необходимо выполнить различные действия. Например, получить заготовку, провести механическую и термическую обработку, провести контроль качества и размеров, осуществить транспортировку от одного рабочего места к другому, организовать подачу электричества, сжатого воздуха, воды и т.д. Все это части производственного процесса.

Производственный процесс - совокупность всех действий, необходимых для превращения исходного материала в готовое изделие.

Производственный процесс изготовления машины состоит из технологических процессов различных видов работ: технологический процесс механической обработки, технологический процесс сборки, технологический процесс термообработки и т.д.

Технологический процесс механической обработки - это совокупность действий по изменению размеров, формы и свойств заготовки.

Технологический процесс состоит из технологических операций.

Технологическая операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте.

В операции обработки резанием включаются все действия рабочего, связанные с управлением станком, все автоматические движения механизмов станка, все вспомогательные действия по установке, закреплению и снятию заготовок со станка и т.п.

Технологические операции являются основным элементом производственного планирования.

Операциям присваивается порядковый номер (005, 010, 015 и т.д.) и дается наименование в зависимости от применяемого оборудования (токарно-револьверная, сверлильная, фрезерная и т.п.)

Технологическая операция состоит из технологических переходов.

Технологический переход - это законченная часть технологической операции, характеризующаяся постоянством режима, применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

К технологической операции относится и понятие «установ».

Уставов - это часть технологической операции, выполняемая при неизменном положении заготовки или собираемой сборочной единицы относительно приспособления.

Для выполнения технологического процесса необходимы средства производства. Они включают: технологическое оборудование, технологическую оснастку и режущий инструмент.

Технологическое оборудование - это средства производства, необходимые для выполнения операций по обработке заготовок (металлорежущие станки, прессы, термические печи и т.д.).

Технологическая оснастка - это вспомогательные устройства, добавляемые к технологическому оборудованию для выполнения определенных операций (приспособления для закрепления заготовки и режущего инструмента, контрольные приспособления и т.д.).

Режущие инструменты - это орудия производства, используемые для осуществления процесса обработки заготовок на станках.

Наладка оборудования

Для того чтобы процесс обработки проходил в заданном режиме, необходимо произвести совместную наладку технологического оборудования, технологической оснастки и режущего инструмента.

Наладка - это подготовка технологического оборудования, режущего инструмента и оснастки к выполнению определенной технологической операции.

В наладку станка входят следующие виды работ:

- установка и выверка положения станочного приспособления, предназначенного для базирования и закрепления заготовки на рабочем органе станка;

- установка на станке и настройка заданного положения инструмента и заготовки;

- построение цикла работы станка в соответствии с расчетной циклограммой движения режущего инструмента;

- настройка рассчитанных режимов резания;

- обработка пробных заготовок;

- контроль точности и качества обработки и при необходимости подналадка оборудования.

В качестве технологической документации, используемой при наладке оборудования, применяется чертеж наладки. Он, в свою очередь, разрабатывается на основе операционного эскиза.

Операционный эскиз - графический документ, заменяющий рабочему чертеж детали.

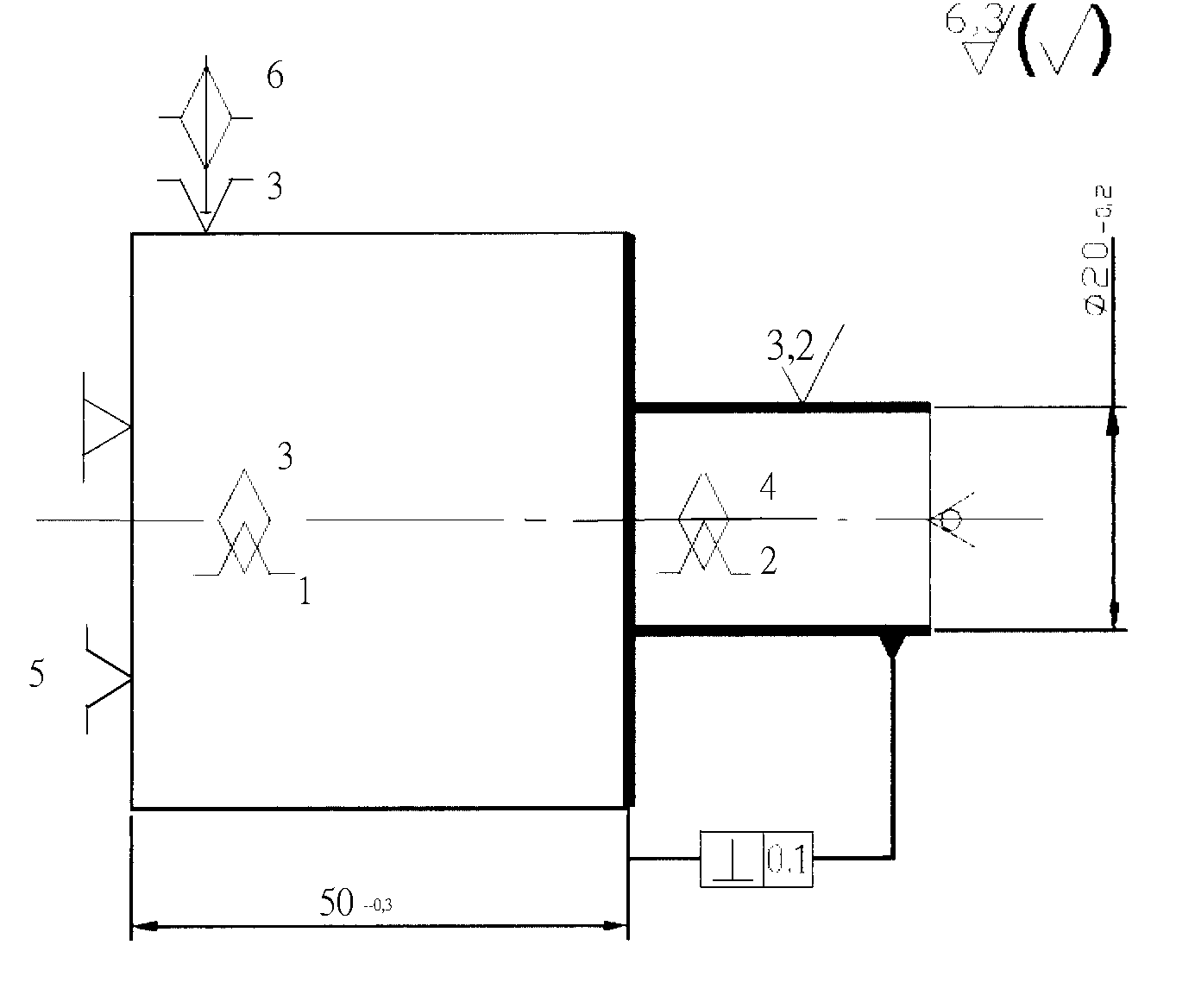

На операционном эскизе изображаются:

1. Заготовка в том виде, который она имеет после выполнения данной технологической операции.

2. Схема базирования заготовки и ее материализация при помощи условных знаков.

3. Операционные размеры с допусками.

4. Шероховатости и погрешности формы поверхностей, обработанных на рассматриваемой технологической операции.

На рис. 1.1 приведен операционный эскиз.

Рис.1.1 Операционный эскиз

Чертеж наладки - это графический документ, по которому производят наладку технологического оборудования, оснастки и режущего инструмента. На чертеже наладки изображают:

1. Заготовку в том виде, который она имеет после выполнения данной технологической операции.

2. Упрощенное изображение применяемой технологической оснастки.

3. Режущий инструмент в конце цикла обработки.

4. Операционные размеры с допусками.

5. Шероховатости и погрешности формы поверхностей, обработанных на рассматриваемой технологической операции .

6. Циклограмму движения режущего инструмента.

7. Таблицу, в которой указаны наименование и модель станка, режимы резания и нормы времени.

Дата добавления: 2016-01-20; просмотров: 16286;