Способы монтажа теплотехнического оборудования

Монтажные работы заключаются в установке теплообменных аппаратов на фундаменте, установке и присоединении вспомогательного оборудования, присоединении трубопроводов, деталей узлов поступления и отвода продуктов, установке приборов теплового контроля и автоматического регулирования. В процессе монтажа выявляются и устраняются дефекты конструкции и изготовления аппаратуры. Одновременно осуществляется наладка работы деталей и механизмов в целях подготовки аппаратов к эксплуатации.

Теплообменные аппараты доставляются заводом-поставщиком к месту монтажа, как правило, в собранном виде, за исключением аппаратов, размеры которых превышают транспортные габариты.

Проектом производства работ по монтажу теплотехнического оборудования обычно предусматривается следующая последовательность операций:

1. Установка корпуса аппарата на фундамент;

2. Установка греющей поверхности внутри аппарата;

3. Установка обслуживающих площадок и лестниц;

4. Установка элементов, находящихся внутри аппарата (сепараторов, мешалок, распиливающих устройств, регуляторов уровня и др.);

5. Установка крышки аппарата;

6. Подгонка и присоединение всех трубопроводов;

7. Установка арматуры и контрольно-измерительных приборов;

8. Герметизация мест соединения аппарата (крышек, люков, фланцев, сальниковых уплотнений и др.);

9. Присоединение вспомогательных механизмов и устройств;

10. Установка ограждений;

11. Испытание аппарата на герметичность и сдача инспекции Ростехнадзора;

12. Обкатка механизмов в течение одной рабочей смены;

13. Пробная эксплуатация установки;

14. Проведение теплоизоляционных работ;

15. Сдача установки в эксплуатацию.

Выбор способа производства монтажных работ и применяемых механизмов зависит от конструкции, массы и габаритов оборудования. При монтаже теплообменных аппаратов применяют следующие методы монтажа.

Метод скольжения (рис. 6.5, а) без отрыва от земли применяется для установки вертикальных аппаратов с помощью самоходных кранов или двух мачт и порталов.

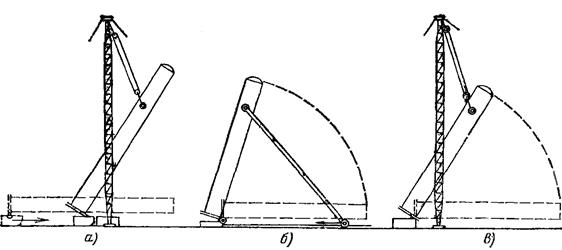

Рис. 6.5. Схемы монтажа теплообменных аппаратов:

а – методом подъема и скольжения; б – методом выжимания; в –методомповорота вокруг оси

Аппарат приподнимается за монтажные устройства, укрепленные на корпусе выше центра тяжести. Нижняя часть аппарата, уложенная на сани или тележку, при подъеме подтаскивается тракторам или лебедкой к фундаменту с таким расчетом, чтобы аппарат установился на фундамент при достижении вертикального положения. Грузоподъемность крана на необходимом для монтажа вылете крюка должна быть не менее массы аппарата. В некоторых случаях аппарат поднимают на высоту 0,2 м верха анкерных болтов фундамента и поворачивают стрелу крана до положения, три котором аппарат совмещается с расположением фундамента и его болтов. Затем аппарат опускают на фундамент, выверяют и закрепляют болтами.

Метод поворота вокруг шарнира (рис. 6.5, в) применяют для установки колонной аппаратуры с помощью мачт, порталов и самоходных кранов. Этот метод предусматривает применение шарнира, расположенного у фундамента и прикрепленного к нему с помощью металлического бандажа или болтов, заделанных в приливе фундамента. Нижний конец аппарата соединяется с шарнирным устройством с таким расчетом, чтобы при подъеме за верхушку аппарат поворачивался в шарнире и при достижении вертикального положения своим основанием устанавливался на фундамент. Такой способ позволяет поднимать аппараты значительно большей массы по сравнению с грузоподъемностью монтажных кранов или механизмов. Кроме того, этот способ позволяет выполнять монтаж колонной теплотехнической аппаратуры, высота которой больше подъема крюка.

Технология подъема аппаратов позволяет применять спаренные краны при закреплении стропов на 2/3 высоты от основания аппарата. После установки аппарата на фундамент производятся выверка, закрепление на временные расчалки и подливка фундаментных болтов. После необходимой выдержки для схватывания цемента аппарат закрепляют на анкерные болты и удаляют расчалки и все такелажные приспособления.

Метод выжимания (рис. 6.5, б) является разновидностью метода поворота вокруг шарнира. Поднимаемый аппарат оснащается двумя толкателями в виде подъемного портала, закрепленного с помощью шарнира к корпусу. Нижние концы толкателей устанавливаются на рельсовые пути и соединяются полиспастами. При работе лебедки концы толкателей движутся по рельсам и поднимают аппарат до вертикального положения. Этот метод применяют в стесненных условиях, когда нельзя использовать грузоподъемные краны и невозможно установить мачты с растяжками. Метод выжимания применяют для монтажа колонной аппаратуры, устанавливаемой на низкие фундаменты.

Монтаж оборудования теплотехнических установок производят с помощью самоходных стреловых кранов. После установки оборудования на фундамент или другое основание производят выверку по отклонениям от проектных осей и отметок в горизонтальном и вертикальном направлениях.

На основании опыта получены допускаемые отклонения по главным осям аппарата, которые должны находиться в пределах ±20 мм. Высотная отметка смонтированного аппарата не должна превышать отклонение ±10 мм. Отклонения аппарата от оси вертикали должны находиться в пределах ±3 мм на 1 м высоты, но не более 35 мм на весь аппарат. Выверка правильности установки аппарата производится с помощью теодолита, уровнемера и отвеса.

Фундаменты аппаратов, установленные на естественном грунте, имеют, как правило, незначительную вибрацию, которая не оказывает влияния на работу аппарата и расположенного вблизи оборудования. При установке аппаратов на площадках нужно обращать особое внимание на тщательность балансировки вращающихся механизмов (шкивов, питателей, мешалок и др.), что необходимо для предотвращения значительной вибрации, вредно влияющей на здание или на установленное оборудование.

Глубина заложения фундамента в естественном грунте должна быть не менее глубины его промерзания.

При установке теплообменного аппарата на металлической конструкции ее колонны следует сваривать и собирать с минимальными допусками в размерах (±5 мм). Установленные и выверенные колонны крепят на фундаментах анкерными болтами. На кронштейнах смонтированных колонн устанавливают неподвижные опоры и подвижные ролики для установки аппарата. После установки корпуса и основных элементов аппарата приступают к монтажу обслуживающих площадок. Коммуникации (паро- и конденсатопроводы, трубопроводы обрабатываемой среды, дренажи, воздушники и др.) монтируют после полной сборки, окончательной выверки и закрепления аппарата на его основании.

При монтаже отдельных частей аппаратов необходимо обращать внимание на расположение фланцевых соединений и их отклонения от проектных отметок. Особенности монтажа комплектующих деталей и агрегатов состоят в том, чтобы при монтаже совпадали все разъемные соединения. Весьма важно, чтобы совпадали соединения трубопроводов, монтируемых для присоединения насосов, кипятильников, конденсаторов и другого теплообменного оборудования.

Прокладка готовых труб, фасонных частей и арматуры, а также блоков трубопроводов (при блочной сборке) производится на предварительно установленных опорах и подвесках. При этом на неподвижной опоре труба должна лежать без зазора на подушке, а хомут должен плотно прилегать к стенке трубы. Подвижные опоры не должны препятствовать свободному перемещению трубопровода от теплового удлинения, а также не должно быть перекосов и заеданий подвижных частей. Шейки роликов подвижных опор должны лежать на всей опорной поверхности гнезда, а подвижная плоскость роликовой опоры – на ролике без зазора. Ролики и шарики подвижных опор должны свободно, без заеданий, вращаться в своих гнездах.

Пружинные подвески должны иметь приспособления для регулирования сжатия пружин. Нагрузка пружинных опор при установке на холодный трубопровод не должна превышать 50 % максимально допустимой.

После укладки всех деталей или блоков собираемого участка трубопровода производится предварительная сборка фланцевых соединений на болтах без прокладок. Закрепив первое фланцевое соединение, тщательно проверяют параллельность уплотняющих поверхностей при помощи щупа. Окончательная сборка всех фланцевых соединений производится после окончания укладки, выверки и сборки на временных болтах отдельных участков трубопроводов и установки постоянных прокладок.

Для быстрой подгонки стыков под сварку на сварных трубопроводах при укладке труб следует устанавливать подкладные кольца, а если они не предусмотрены, прокладывать лист толщиной, равной величине требуемого зазора между свариваемыми трубами. Закрепив трубы в опорах и удалив заложенные листы, необходимо прихватить трубы между собой, еще раз выверить укладку всего трубопровода и после этого окончательно сваривать отдельные части или блоки.

Стыки для холодного натяга трубопровода располагают вблизи гнутых компенсаторов или самокомпенсирующих гнутых участков трубопровода. Компенсатор должен быть растянут в холодном состоянии на величину, указанную в чертеже. Растяжка компенсатора производится натяжением оставленного для этой цели стыка трубопровода после сварки или закреплением фланцев всех стыков на участке между опорами и закреплением до отказа самих неподвижных опор.

Дата добавления: 2016-01-18; просмотров: 5116;