Шероховатость поверхностей.

Шероховатость обрабатываемой поверхности задается по ГОСТ25142-82 в виде показателей, определяющих фактическую несущую способность соединения. Основными из них являются следующие:

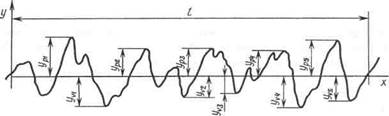

- высота микронеровностей профиля поверхности определяется в сечении перпендикулярном или параллельном направлению неровностей;

- отклонения профиля определяются относительно базовой линии, проходящей так, что среднеквадратическое отклонение профиля до этой линии минимально;

- длина базовой линии (опорная длина ) должна содержать не менее 10 периодов микронеровностей профиля ( рекомендуемые значения 4, 2.5…0.63…025 мм);

|

- высота неровностей профиля по десяти точкам RZ - cумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины

;

;

- среднеарифметическое отклонение профиля Ra - среднеарифметическое абсолютных значений отклонений профиля в пределах базовой длины

;

;

- наибольшая высота неровностей профиля Rmax - расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины;

- средний шаг неровностей профиля Sm - среднее значение шага неровностей профиля в пределах базовой длины;

- средний шаг местных выступов профиля S - среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины;

- относительная опорная длина профиля tp – отношение опорной длины профиля к базовой длине

.

.

Согласно ГОСТ задается 14 классов шероховатости со следующими предельными значениями микронеровностей в мкм

| № кл. | RZ | Ra |

| 2.5 | ||

| 1.25 | ||

| 2.5 | 0.63 | |

| 1.25 | 0.32 | |

| 0.63 | 0.16 | |

| 0.32 | 0.08 | |

| 0.16 | 0.04 | |

| 0.08 | 0.02 | |

| 0.04 | 0.01 |

Каждый класс дополнительно разбивается на 3 группы. Например 7 класс – 1группа 1.25…1, 2 группа 1…0.8, 3 группа 0.8…0.63. На чертежах рекомендуется указывать шероховатость в показателе Ra с численным значением, соответствующим 3-ей группе предыдущего класса. Например: если вы хотите задать шероховатость по 8-ому классу следует указывать - Ra0.8.

Продукция — это результат труда, полученный в определенном месте за определенное время и предназначенный для использования потребителями в целях удовлетворения их материальных или духовных потребностей.

Основы технических измерений.

Любой продукции присущи объективные свойства, особенности, проявляющиеся при ее создании, эксплуатации или потреблении. Совокупность свойств, обусловливающую пригодность продукции удовлетворять определенные потребности в соответствии с ее назначением, называют качеством продукции. При этом свойства продукции, не связанные с ее назначением, считаются не влияющими на ее качество.

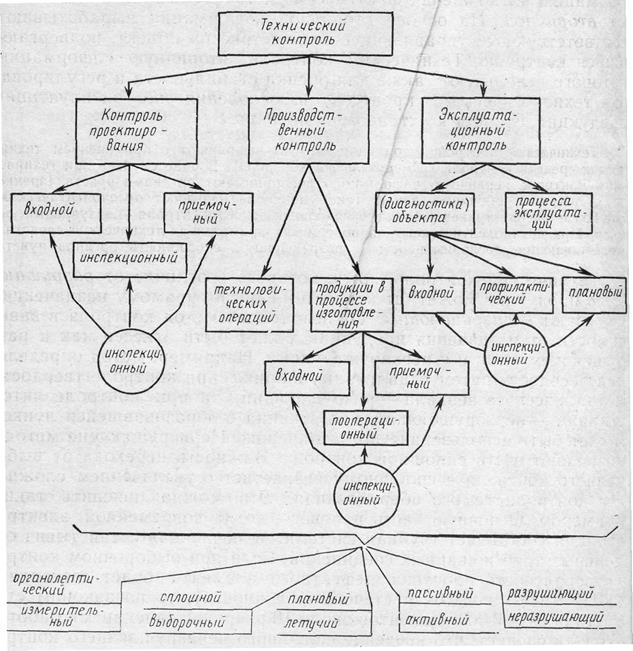

Проверка соответствия продукции или процессов, от которых зависит качество продукции, установленным техническим требованиям составляет сущность технического контроля.

Объектом технического контроля могут быть процессы разработки продукции и соответствующая техническая документация, технологические процессы изготовления, применения, транспортировки, хранения, технологического обслуживания и ремонта продукции и собственно продукция.

Технический контроль осуществляют на стадиях проектирования (контроль проектирования), производства (производственный контроль) и эксплуатации (эксплуатационный контроль) продукции. Эксплуатационный контроль — это неотъемлемая составная часть технического диагностирования объектов (диагностика — от греч. diagnosticos — способный распознавать).

Для технического контроля и диагностики важным свойством продукции является контролепригодность. Оно определяет возможность, удобство и надежность технического контроля и диагностирования продукции в процессе изготовления, испытания, технического обслуживания и эксплуатации (ГОСТ 26656—85).

В процессе создания продукции выполняют контроль:

входной (контроль продукции, поступающей к потребителю и предназначаемой для использования при изготовлении (ремонте) другой продукции или для эксплуатации). Основные положения входного контроля установлены ГОСТ 24297—87;

пооперационный (контроль продукции или процесса во время выполнения или после завершения технологической операции);

приемочный (контроль продукции, по результатам которого принимают решение о ее пригодности к поставкам потребителю и использованию).

В эксплуатационном различают входной, профилактический (необязательный) и текущий виды контроля. Контролю подвергают или все единицы (элементы) продукции (сплошной контроль), или некоторую часть (выборочный контроль). При выборочном контроле решение о соответствии (несоответствии) всей продукции установленным техническим требованиям принимают по результатам контроля выборки из исследуемой партии продукции (см. ГОСТ 15895—77; 18321—73). Контроль проводят по запланированному графику (плановый контроль) или в случайные моменты, выбираемые службами контроля (летучий контроль). Эффективность летучего контроля обусловливается его внезапностью для разработчиков и изготовителей продукции. Летучий контроль, как правило, проводят непосредственно на месте изготовления, ремонта, хранения продукции.

Рис. 1.2. Классификация технического контроля по видам

В ряде случаев с целью проверки эффективности ранее выполненного контроля осуществляют вторичный, инспекционный контроль продукции специально уполномоченными исполнителями. Инспекционный контроль, как правило, летучий и выборочный.

Технический контроль продукции обычно выполняют с применением технических средств контроля (измерительный контроль). В ряде случаев при техническом контроле первичную информацию воспринимают органами чувств (зрение, слух, осязание, обоняние, вкус). Такой контроль называют органолептическим. Наиболее распространенный вид органолептического контроля — визуальный осмотр. При органолептическом контроле могут применяться технические средства, увеличивающие восприимчивость и разрешающую способность органов чувств.

При контроле используются средства контроля ( СК ) общего назначения, способные производить контроль большой номенклатуры изделий, и специальные СК, применяемые для контроля только специальных изделий или параметров.

СК общего назначения подразделяются на:

- для отверстий – пробки ( проходные ПР и непроходные НЕ );

- для валов скобы – ( ПР и НЕ ) односторонние и двухсторонние;

- меры длины – концевые меры ( плитки Иогансона ), штриховые меры ( линейки, рулетки );

- штангенинструмент – штангенциркуль, штангенглубомер, штангенрейсмас;

- микрометрический инструмент – микрометр, глубиномер, нутромер;

- оптические приборы – инструментальные и прекционные микроскопы, оптиметры;

- электроконтактные, индуктивные и емкостные датчики;

- пневматические измерительные приборы ( ротаметры, длинномеры ),

и т.п.

Дата добавления: 2016-01-18; просмотров: 1164;