Обработка на металлорежущих станках

Основные понятия и определения

Основными рабочими функциями инструмента являются: формообразование заданной поверхности детали и удаление лишнего объема материала заготовки - припуска.

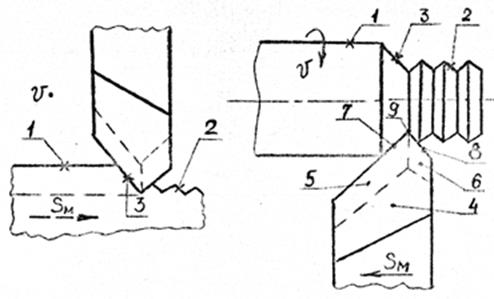

Для того, чтобы инструмент мог удалить с заготовки припуск, инструменту и заготовке сообщают движения с определёнными скоростями и направлениями. В процессе резания всегда есть, как минимум, два движения: движение резания и движение подачи. Рассмотрим две схемы обработки - строгание и продольное точение.

Движение резания - это движение, необходимое для того, чтобы осуществлялся процесс превращения срезаемого слоя в стружку. Движением подачи называют такое движение, которое необходимо, чтобы указанный процесс происходил непрерывно или периодически повторялся.

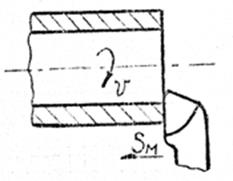

Скорость движения резания называют скоростью резания V, a скорость движения подачи - просто подачей S . При постоянной частоте вращения заготовки n об/мин скорость резания V, определяется по формуле

где D - текущий диаметр, на котором находится режущее лезвие резца;

n - число оборотов изделия.

При продольном точении определяется глубина резания  , подача на оборот S0 и минутная подача SМ = S0n.

, подача на оборот S0 и минутная подача SМ = S0n.

|

По абсолютной величине скорость резания и подача резко отличаются друг от друга: при строгании оба эти движения происходят не одновременно, а при точении - одно временно. Если движение подачи отсутствует в то время, когда осуществляется движение резания, то инструмент имеет простое рабочее движение, а если эти движения происходят одновременно, то сложное рабочее движение. На обрабатываемой заготовке в процессе резания различают следующие поверхности:

1 - обрабатываемая поверхность, т.е. та поверхность заготовки детали, которая исчезает в результате снятия припуска,

2 - обработанная поверхность, т.е. та поверхность, которая образуется после снятия припуска,

3 - поверхность резания, образуемая лезвиями инструмента в процессе резания.

Для того, чтобы инструмент мог осуществлять процесс резания его режущая часть должна быть очерчена определёнными поверхностями. Этими поверхностями являются:

4 - передняя поверхность- та, по которой сходит стружка в процессе резания,

5 - задняя поверхность- та, которая обращена к поверхности резания,

6 - вспомогательная задняя поверхность, обращенная к обработанной поверхности.

Все эти поверхности могут быть самыми разнообразными с геометрической точки зрения.

Пересечение поверхностей инструмента даёт режущие лезвия:

7 - главное лезвие, это пересечение /линия/ передней и задней поверхности,

8 - вспомогательное лезвие, это пересечение передней и вспомогательной задней поверхности.

|

Иногда между главный и вспомогательным лезвием располагается переходное лезвие, образованное пересечением передней и переходной задней поверхности. Если переходной задней поверхности нет, то переходное лезвие вырождается в точку, называемую вершиной резца.

Различают свободное и несвободное резание. Если в работе участвует только глазное лезвие, то такое резание называют свободным. Если же в работе наряду с главным участвует вспомогательное или переходное лезвие, то такое резание называют несвободным.

Геометрические параметры токарного резца.

|

Совокупность ряда углов, характеризующих пространственное и взаимное расположение поверхностей и лезвий инструмента, называется его геометрическими параметрами. Любой - режущий инструмент можно рассматривать с двух точек зрения: как некоторое геометрическое тело определённых размеров и определённой формы и как орудие труда, с помощью которого осуществляется определенный метод обработки. Соответственно этому и геометрические параметры целесообразно разделить на:

1.геометрические параметры инструмента, рассматриваемого как геометрическое тело. Эти параметры нужны для изготовления инструмента и его контроля и они называются статическими параметрами или углами заточки.

2. геометрические параметры инструмента в процессе резания. Они характеризуют условия протекания процесса резания и называются кинематическими или рабочими параметрами /углами/.Рабочие углы инструмента при определённых условиях обработки могут по величине очень сильно отличаться от углов заточки. Сообщив инструменту при его работе те или иные движения, или изменив соотношение скоростей этих движений, можно при неизменных углах заточки получить различные по величине рабочие углы.

При рассмотрении инструмента как геометрического тела, плоскости, относительно которых фиксируется положение поверхностей и лезвий инструмента, должны быть такими, чтобы обеспечить при существующих технологических средствах наибольшую простоту изготовления инструмента и его контроля. Если же инструмент рассматривать в процессе работы, то его поверхности и лезвия следует ориентировать относительно поверхности резания, т.е. той поверхности, которая им получается.

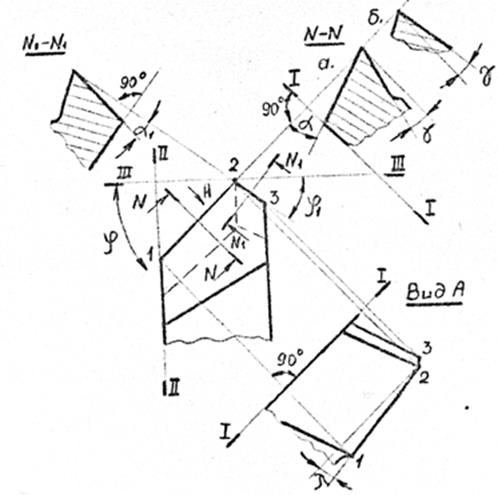

При заточке и контроле резцов их поверхности режущей части и лезвия целесообразно ориентировать относительно трёхгранника, образованного пересечением 3-х взаимно перпендикулярных плоскостей:

1-1 - опорная плоскость, совпадающая с плоскостью чертежа,

2- 2 - боковая плоскость,

3-3 - плоскость, перпендикулярная первым двум.

Положение главного лезвия определяется главным углом в плане j. Это угол между проекцией главного лезвия на опорную плоскость и плоскостью, перпендикулярной к опорной и боковой плоскостям. j1 - вспомогательный угол в плане - угол между проекцией вспомогательного лезвия на опорную плоскость и плоскостью, перпендикулярной к опорной и боковой.

|

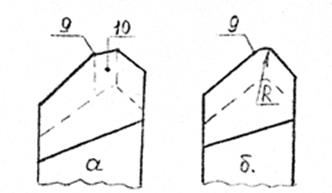

Для изображения передней и задней поверхностей резец рассекают плоскостью N - N. Она называется главной секущей плоскостью и проходит перпендикулярно проекции главного лезвия на опорную плоскость.

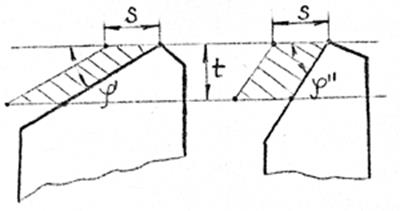

Положение передней поверхности определяется передним углом g. Это угол между передней поверхностью или плоскостью к ней касательной , т.е. передней плоскостью, и плоскостью, параллельной опорной. Передний угол может быть положительным и отрицательным. Принято считать угол g положительным, если он лежит вне тела инструмента /сечение N - N ( а )/, и отрицательным, если он лежит в теле инструмента ( б ).

Положение задней поверхности характеризуется задним углом a. Задний угол это угол между задней поверхностью или плоскостью, к ней касательной, и плоскостью, проходящей через главное лезвие, перпендикулярно опорной. Угол a может, быть только положительным.

Вспомогательный задний угол a определяет положение вспомогательной задней поверхности. Он рассматривается в сечении резца вспомогательной секущей плоскостью N1 - N1. Эта плоскость перпендикулярна проекции вспомогательного лезвия на опорную плоскость. Угол a1 - это угол между вспомогательной задней поверхностью или плоскостью, касательной к ней, и плоскостью, проходящей через вспомогательное лезвие, перпендикулярно опорной.

Положение главного лезвия характеризуется углом наклона главного лезвия l. Этот угол расположен в плоскости, проходящей через главное лезвие и перпендикулярной опорной - вид А. Углом наклона главного лезвия l называется угол между главным лезвием, или касательной к нему, и плоскостью, параллельной опорной. Угол l может быть положительным и отрицательным. Принято считать, что угол l положительный, если вершина резца является наинизшей - точкой главного лезвия, и угол l отрицательный, если вершина резца самая высокая точка главного лезвия.

t и S называют технологическими размерами срезаемого слоя. Их используют технологи при назначении режима резания.

Помимо этих размеров существуют физические размеры срезаемого слоя - толщина a и ширина b. Толщина срезаемого слоя a - размер слоя, срезаемого с поверхности резания, измеренный по нормали между двумя соседними положениями поверхности резания.

Ширина срезаемого слоя b - размер слоя, срезаемого с поверхности резания, измеренный в направлении, перпендикулярном его толщине. Физические и технологические параметры срезаемого слоя связаны соотношениями:

a = S sin j ,

b = t / sin j.

Площадь поперечного сечения срезаемого слоя

F = a b = S t .

|

Типы стружек при резании

При резании конструкционных материалов образуются четыре типа стружек:

1. элементная,

2. суставчатая,

3. сливная,

4. стружка надлома.

Первые три типа называют стружками сдвига, т.к. их образование связано с напряжениями сдвига, а четвёртый тип называют стружкой отрыва, т.к. её образование связано с растягивающими напряжениями.

|

Элементная стружка / рис.А / состоит из отдельных элементов правильной геометрической формы, приблизительно одинаковых и не связанных или слабо связанных между собой. Граница m n, отделяющая стружку от срезаемого слоя, физически существующая граница, называемая поверхностью скалывания.

Элементы суставчатой стружки / рис.Е / связаны между собой, поверхность скалывания намечена, но не проходит через всю стружку. Эта стружка является промежуточной между элементной и сливной / рис.В /.

Сливная стружа - сплошное тело, имеющее гладкую контактную поверхность 1 и шероховатую свободную поверхность 2. Явно выраженная граница m n появляется при больших скоростях резания / поверхность сдвига /. Стружка контактирует с передней поверхностью на площадке шириной lп .

Стружка надлома / рис.Г / состоит из отдельных не связанных друг с другом кусочков различной фоpмы и размеров. Разрушение срезаемого слоя происходит по наиболее непрочным местам. Поверхность разрушения m n может располагаться ниже поверхности резания и поэтому последняя имеет увеличенную шероховатость.

Факторы, влияющие на тип стружки:

1. Род и механические свойства обрабатываемого материала - пластичные материалы дают стружи сдвига, при увеличении прочности и твердости наблюдается переход сливной стручки в суставчатую и затем в элементную. При обработке хрупких материалов образуется элементная стружка и реже стружка надлома.

2. Передний угол g - при обработке пластичных материалов с ростом угла g стружка из элементной переходит в суставчатую и затем в сливную, а у хрупких материалов - из элементной в стружку надлома.

3. Скорость резания - при увеличении скорости резания для большинства углеродистых и легированных сталей стружка из элементной переходит в суставчатую, а затем в сливную. Повышение скорости резания при обработке хрупких материалов сопровождается переходом стружки из стружки надлома в элементную.

Дата добавления: 2016-01-18; просмотров: 2043;