Общие сведения о механической обработке материалов.

Основой машиностроения является использование в качестве объекта таких материалов как конструкционные стали, чугуны, цветные металлы и сплавы. Их основными характеристиками являются: sВ - временное сопротивление на разрыв ( предел прочности ), st - предел текучести, НВ ( HRC ) - твердость.

Наиболее употребимые конструкционные стали с содержанием углерода ( С ) до 0.6% классифицируют:

- углеродистые конструкционные стали Сталь 10...60,

- хромистые конструкционные стали 20Х....40Х,

- хромоникелевые конструкционные стали 20ХН...30ХН,

- хромоникелево - марганцовые, - вольфрамовые и - молибденовые 30ХГСА, 30ХНВ, 30ХНМ.

Высоко легированные стали употребляются редко, в основном для специальных изделий.

Наиболее распространенные чугуны:

серый чугун СЧ 12-28...СЧ 24-44,

ковкий чугун КЧ 33-8 и т.п.

Из цветных металлов и их сплавов широко применяются: бронза, латунь, алюминий, никель, титан и их сплавы.

Основу широкого распространения данных материалов являются их высокие прочностные характеристики в незакаленном состоянии ( sВ до 1.1 ГПа - 110 кгс/мм2 и более, st до 950 МПа, НВ 126...265 ). При проведения термической операции - улучшение или пластической деформации данные характеристики можно увеличить в 1.2...1.4 раза. При закалке они увеличиваются еще более значительно.

Высокие механические характеристики материалов требуют при изменении формы изделия в процессе изготовления приложения значительных усилий, что ведет к снижению точности обрабатываемых поверхностей. Так даже при точной штамповке допуск на изготовление более 0.2 мм. Для повышения точности следует снижать усилие обработки за счет локализации контакта обрабатываемой поверхности и инструмента и уменьшения размеров снимаемого слоя. Это приводит к необходимости обработки деталей резанием даже в настоящее время.

Требования, предъявляемые к инструментальным материалам.

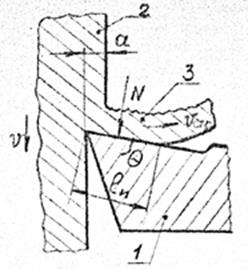

Режущий клин 1 инструмента, воздействуя на срезаемый слой 2, толщиной a, превращает его в стружку 3.

Срезаемый слой через стружку давит на переднюю поверхность инструмента с нормальной силой N , создавая в пределах площадки контакта l п среднее контактное нормальное напряжение равное

,

,

|

где b - ширила срезаемого слоя.

Это напряжение достигает значений 500.. .700 МПа. В результате деформации срезаемого слоя, трения стружки, перемещающейся относительно передней поверхности со скоростью 2...4 м / сек.,образуется теплота и на передней поверхности устанавливается температура 900...1300°К.

Такие условия работы режущего клина выдвигают следующие требования к материалу, из которого он изготовлен:

1. Достаточно высокая твердость Ни инструментального материала, превосходящая твердость обрабатываемого материала Н0 . Чем больше отношение Ни / Н0 при прочих равных условиях, тем материал инструмента совершеннее.

2. Высокая механическая прочность, т. е. хорошая сопротивляемость на изгиб sи в сочетании с высоким проделом прочности на сжатие, высокой выносливостью и ударной вязкостью.

3. Высокая теплостойкость, т.е. способность сохранять свою твердость и режущие свойства при нагревании. Теплостойкость характеризуется критической температурой Qкр, т.е. той максимальной температурой, при которой материал нагревают в течение 4 часов и он не изменяет твёрдость ниже НRС58...60.

4. Материал инструментов должен быть износостойким, т.е. способным сопротивляться изнашиванию и истиранию.

5. Инструментальные материалы должны обладать хорошей обрабатываемостью, т.е. возможностью подвергаться ковке, резанию, термообработке, шлифованию.

6. Инструментальные материалы должны быть по возможности дешевыми и не содержать в себе дефицитные элементы.

Материалы, используемые для изготовления режущей части инструментов.

Материалов, удовлетворяющих всем перечисленным требованиям, в настоящее время не создано. Имеющиеся их отдельные группы обладают различными свойствами. Эти свойства определяют и специфику применения инструментальных материалов.

I. Углеродистые инструментальные стали.

Это стали с высоким содержанием углерода - 0.8...1.3%. Их некоторые марки: У8А,У9А,...У1ЗА. Стали относительно дешевы, прочны, хорошо работают на изгиб. После калки при поверхностной твёрдости НRС61...63 сердцевина может оставаться вязкой. Стали имеют низкую критическую температуру, поэтому применяются при изготовлении недорогого ручного инструмента или машинного инструмента, работающего при небольших скоростях резания. Это зубила, напильники, шаберы, метчики, плашки, развертки, мелкие свёрла. Qкр = 470...520°К, скорости резания, при которых работают углеродистые стали 0,2...0,3м/сек.

2. Легированные инструментальные стали.

Это углеродистые стали с небольшой добавкой легирующих элементов: хрома/Х/, марганца/Г/, вольфрама/В/, кремния/С/. Наиболее распространённые марки: ХВ5, ХВГ, 9ХС, ХВСГ, ХГС. Некоторые из этих сталей мало коробятся после калки, и поэтому из них делают длинномерные инструменты /протяжки/, а также инструменты, не шлифуемые после термообработки - фасонные затылованные фрезы, плашки, метчики. Твёрдость - HRC63...65, критическая температура порядка 520°К. Скорость резания 0,3...0,4м/сек.

3. Быстрорежущие /высоколегированные/ стали

Стали содержат от 0.8 до 1.1% углерода и большие добавки легиpyющиx элементов: вольфрама, молибдена/М/, ванадия/Ф/, кобальта /К/. Наличие карбидообразующих элементов в этих сталях существенно увеличивает их теплостойкость и износостойкость. В настоящее время разработано более 30 марок быстрорежущих сталей, часть из которых стандартизованы и освоены промышленностью.

K наиболее распространенным быстрорежущим сталям относятся: PI8, PI2, Р9, Р6М5 /Р - сталь для резания, быстрорежущая, 6% вольфрама, 5% молибдена/. Во всех сталях имеется до 4% хрома и 1,5...2,5% ванадия. Основной выпуск /75...80%/ приходится на быстрорежущую сталь Р6М5. Р18 и Р9 по своим режущим свойствам примерно одинаковы. Сталь P9 хуже шлифуется, но в два раза дешевле, чем PI8, более прочна и теплопроводна. В стали РбМ5 вольфрама 6%, но добавка молибдена повышает её прочность на изгиб до 3100...3300 МПа и снижает критическую температуру до 850...860°К. Твердость НRС63...65. Быстрорежущие стали идут на изготовление почти всей номенклатуры инструмента.

4. Твёрдые сплавы /металлокерамика/.

Твёрдые сплавы для режущего инструмента изготавливаются в виде пластин различной формы и размеров, получаемых методом порошковой металлургии. К корпусу инструмента пластины крепят с помощью пайки или различными механическими устройствами.

Промышленность выпускает три группы твёрдых сплавов на основе вольфрама:

1. однокарбидные, сплавы типа ВК /содержат Сo, WC/ - ВК2, ВКЗ, ВКЗМ, ВК4, ВK6, ВК6М, BK60M,ВК8, BK1О, ВК1ОМ, ВК10ОМ, ВК10ХОМ;

2. двухкарбидные, сплавы типа ТК /содержат Со, WC, TiC / -ТЗОК4, TI5K6, TI4K8, T5K10;

3. трёхкарбидные, сплавы типа ТТК /содержат Сo, WС, TiС, TaC/ - ТТ7К12, ТТ8К6, ТТ10К8Б и др.

Расшифровка состава сплава: Т15К6 - 15% карбида титана, 6% кобальта, остальное / 79%/ - карбид вольфрама.

При обработке материалов, дающих стружку надлома - чугунов, бронз, пластмасс и т.п, когда площадка контакта по передней поверхности ln мала, напряжения сжатия на ней большие, но температура в зоне резания невелика, применяют сплавы группы ВК /по ISO -К/.При обработке материалов, дающих сливную стружку используют сплавы группы ТК /Р/.

Сплавы группы ТТК /W применяют в особо тяжелых условиях обработки, при больших глубинах резания больших подачах, резании с ударами, работе по литейной или штамповочной корке.

5. Режущая керамика /минералокерамка/.

В настоящее вpeмя режущая керамика выпускается в виде многогранных неперетачиваемых пластин трёхгранной, четырёхгранной, ромбической и круглой формы, получаемых методом порошковой металлургии. Различают два вида керамики: окисную и окисно-карбидную. Окисная керамка состоит из окиси алюминия Al2O3 /99.2%/ и окиси магния /0.8%/. Её основные марки -ЦМ332, ВОК60. Керамика имеет белый цвет. В окисно-карбидной керамике помимо окиси алюминия есть значительные добавки карбидов. Марки этой керамики: В3 /25% TiC, Мо2С, WС, остальное - окись алюминия/, ВОК60 /20% TiC, остальное - Al2O3/ ВОК63 /20% TiC, 1% Со и Ni, остальное - Al2O3/. Керамика имеет черный цвет. Свойства окисной керамики: НRA92, su= 450...500 МПa, окисно-карбидной: НRА93...94, su= 600...750 МПа. У обоих типов Q кр =1470... 1520°К.

Окисная керамика используется при чистовой и получистовой обработке сталей /НRС до 35/, ковких и серых чугунов /НВ до 200/; окисно-карбидная - при чистовой и получистовой обработке закалённых сталей /HRС45...65/, отбелённых и прочных чугунов. Пластинками из режущей керамики оснащают резцы, торцовые фрезы. Скорость резания 4...5м/сек.

6. Алмазы.

Для изготовления инструментов используются как естественные, так и искусственные /синтетические/ алмазы весом от 0,3 до 0,75 карата /1карат=0,2г/. Алмазы используют при чистовой обработке цветных металлов, титановых сплавов, прочных пластмасс, стекла, керамики. Алмазами оснащают проходные и расточные резцы, торцовые фрезы, специальные сверла. Большое количество алмазов идет на изготовление шлифовальных кругов.

7. Нитрид бора (КНБ).

Нитрид бора - это синтетический инструментальный' материал того же назначения, что и алмазы. Технология его изготовления сходна с технологией изготовления алмазов. Для лезвийного инструмента наша промышленность выпускает поликристаллы размером 4...8 мм под торговой маркой "композит": композит 01 /ЭЛЬБОР-Р/, композит 02 /белбор/, композит 05 /05И/, композит 10 /гексанит-Р/. Композиты 01, 02 применяют при чистовом точении сталей /HRC 50...70/, чугунов, твердых сплавов. Композит 10 - при обработке сталей / HRC 45...60/ с ударной нагрузкой, чугунов, твёрдых сплавов группы ВК. Композитами оснащают токарные резцы / проходные, расточные, подрезные/, торцовые фрезы. Большая часть нитрида бора идет на изготовление шлифовальных кругов.

Дата добавления: 2016-01-18; просмотров: 2036;