ОБЛАДНАННЯ ДЛЯ ЗДРІБНЮВАННЯ

ТВЕРДИХ МАТЕРІАЛІВ

Загальні положення

Тверді реагенти й матеріали, особливо ті, що транспортуються навалом, часто надходять до споживача у вигляді шматків різної величини. Деякі матеріали злежуються через наявність надлишкової вологи (пісок, сульфат алюмінію). Один із найбільш широко використовуваних реагентів - негашене вапно - у переважній більшості випадків поставляється у вигляді грудок.

Тверді реагенти й матеріали, особливо ті, що транспортуються навалом, часто надходять до споживача у вигляді шматків різної величини. Деякі матеріали злежуються через наявність надлишкової вологи (пісок, сульфат алюмінію). Один із найбільш широко використовуваних реагентів - негашене вапно - у переважній більшості випадків поставляється у вигляді грудок.

Кускові матеріали незручні для роботи, особливо у випадках бункерного зберігання й використання пневмотранспорту.

Крім того, відомо, що швидкість як хімічних, так і дифузійних процесів, що протікають за участю твердої фази, підвищується при збільшенні її питомої поверхні. Збільшити питому поверхню можна, зменшуючи розміри шматків, тобто шляхом здрібнювання.

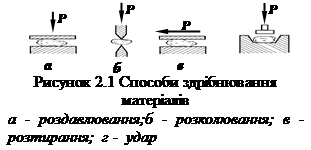

Здрібнювання матеріалів здійснюють шляхом роздавлювання, розколювання, розтирання, удару (рис. 2.1).

Процеси здрібнювання умовно підрозділяють на дроблення (грубе, середнє, мілке), і розтирання (тонке й надтонке).

Той або інший вид впливу на твердий матеріал приймають залежно від його фізико-механічних властивостей і розмірів.

Так, тверді й тендітні речовини подрібнюють роздавлюванням, розколюванням і ударом, а тверді й пластичні матеріали - роздавлюванням і розтиранням, або ударом і розтиранням.

Дроблення матеріалів здійснюють зазвичай сухим способом, тонке здрібнювання часто проводять мокрим способом, тобто з використанням води.

Результат здрібнювання характеризується ступенемздрібнювання

- відношення середнього характерного розміру шматка до здрібнювання до середнього характерного розміру шматка після здрібнювання.

- відношення середнього характерного розміру шматка до здрібнювання до середнього характерного розміру шматка після здрібнювання.

Середній характерний розмір часточок визначають як середньозважене з результатів ситового аналізу (просівають через набір сит із каліброваними отворами, зважують кожну фракцію).

У більшості випадків потрібні високі ступені здрібнювання. У той же час часто розміри шматків вихідного матеріалу досягають 1500 мм, а розміри часточок після розмелу повинні бути частки міліметра або навіть мікрона. Такі ступені здрібнювання досягаються при здрібнюванні в кілька стадій.

Залежно від розмірів найбільш великих шматків вихідного й здрібненого матеріалу орієнтовно розрізняють наступні види здрібнювання:

Таблиця 2.1 - Види здрібнювання за розмірами часток

| Вид здрібнювання | Розмір шматків до здрібнювання, δп, мм | Розмір шматків після здрібнювання, δк, мм | Ступінь розмелу, і |

| Крупне дроблення | 1500 – 300 | 300 – 100 | 2 – 6 |

| Середнє дроблення | 300 – 100 | 50 – 10 | 5 – 10 |

| Дрібне дроблення | 50 – 10 | 10 – 1 | 10 -50 |

| Тонке здрібнювання | 10 – 1 | 2 – 75·10-3 | ~ 100 |

| Надтонке здрібнювання | 10 – 75·10-3 | 75·10-3 – 1·10-4 |

Дроблення й особливо здрібнювання - процеси досить енергоємні, тому головний принцип тут - не подрібнювати нічого зайвого. Тобто, перед подачею матеріалу на дробарку або млин необхідно відсіяти попередньо дрібні фракції, що не потребують подальшого дроблення.

За принципом руйнування вихідного матеріалу машини для здрібнювання можна розділити на 3 групи: що роздавлюють, ударної й ударно -розтираючої дії.

До першої групи ставляться щокові, конусні й валкові дробарки; до другої - молоткові дробарки, і до третьої - кульові або стрижневі млини.

Основні принципи добору встаткування для дроблення.

Дробарки характеризуються наступними показниками:

G – продуктивність, кг/година, або V, м3/с

σсж. - межа міцності матеріалу, що подрібнюється, на стиск, МПа

δн – максимальний розмір шматка, що завантажується, (м, мм)

і - ступінь здрібнювання

а - ширина щілини, мм.

Орієнтовний вибір дробарок можна зробити по таблиці 2.2.

Таблиця 2.2 - Характеристики дробарок

| Характеристики машини | Тип машини | |||||

| Молоткові | Конусні | Валкові | Щокові | |||

| зубчасті | рифлені | гладкі | ||||

| σсж.max, МПа | ||||||

| δп. max, м | 0,6 | 1,2 | 1,2 | 0,06 | 0,075 | 1,3 |

| і | 10 – 30 | 4 – 8 | 6 – 10 | 3 – 5 | 3 – 5 | 4 – 6 |

Дробарки у таблиці розташовані в порядку убування продуктивності.

2. 2 Крупне дробіння

Щокові дробарки

Щокові дробарки

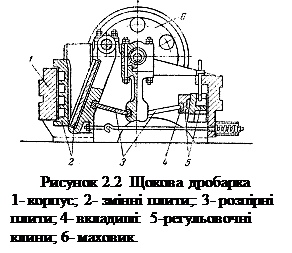

У щоковій дробарці матеріал подрібнюється шляхом роздавлювання в поєднанні з розколюванням між рухливою й нерухомою щоками.

При обертанні ексцентрикового вала щока (2) то наближається, то віддаляється від щоки (1). При зближенні відбувається дроблення, при розбіганні - вивантаження матеріалу під власною вагою. Для полегшення холостого ходу до нижньої частини щоки (2) прикріплена тяга (7) із пружиною (8).

Ширина випускного отвору, а отже, і ступінь здрібнювання, регулюється шляхом взаємного переміщення клинів (9).

Робочі плити щік швидко зношуються, тому вони виконуються зі спеціальних сталей (марганцевистих або хромистих), знімними у вигляді ребристих плит.

Задня розпірна плита виготовляється зі сталі зниженої міцністі, бо вона призначена для убезпечення дробарки від поломки у випадку влучення дуже твердих матеріалів. При цьому вона (плита) ламається, і твердий шматок провалюється вниз. Плита (6) знімна, швидко заміняється.

У деяких конструкціях щокових дробарок рухлива щока рухається не тільки до нерухомої, але ще й униз, убік розвантаження. При цьому досягається не тільки роздавлювання й розколювання матеріалу, але й розтирання, що дозволяє трохи збільшити ступінь здрібнювання матеріалу.

Основними достоїнствами щокових дробарок є простота й надійність конструкції, широка область застосування, компактність і легкість обслуговування.

Основні недоліки: сильний шум і вібрація, часті перебої в роботі через поломку окремих деталей, забивання робочого простору матеріалом при нерівномірній його подачі.

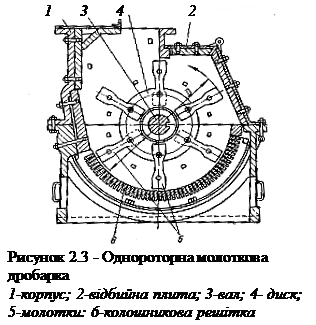

Молоткові дробарки. Молоткова дробарка складається з корпуса, футерованого сталевими плитами. На обертовому горизонтальному валу насаджені диски. Між дисками шарнірно кріпляться молотки. Дроблення відбувається під дією удару молотків об матеріал, а також від ударів матеріалу об сталеві плити й між собою.

Молоткові дробарки. Молоткова дробарка складається з корпуса, футерованого сталевими плитами. На обертовому горизонтальному валу насаджені диски. Між дисками шарнірно кріпляться молотки. Дроблення відбувається під дією удару молотків об матеріал, а також від ударів матеріалу об сталеві плити й між собою.

Матеріал додатково подрібнюється шляхом роздавлювання й розтирання на колосниковій решітці, через яку здрібнений матеріал розвантажується, падаючи вниз (рис. 2.3).

Ступінь здрібнювання -10 … 30.

Крім однороторних (з одним валом) випускають також двохроторні дробарки (із двома валами) та інші модифікації: із шістьома закріпленими молотками, багаторядні.

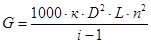

Продуктивність молоткової дробарки орієнтовно можна порахувати по формулі:

(2.1)

(2.1)

де D – діаметр ротора, м; L - довжина ротора, м; n – частота обертання, сек-1; к - емпіричний коефіцієнт, к = 4…6,2; і - ступінь здрібнювання.

де D – діаметр ротора, м; L - довжина ротора, м; n – частота обертання, сек-1; к - емпіричний коефіцієнт, к = 4…6,2; і - ступінь здрібнювання.

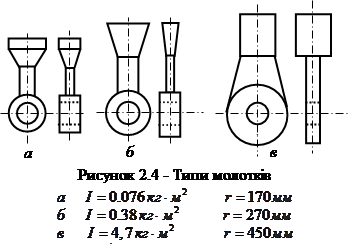

За моментом інерції  дробарки випускають із молотками трьох типів (рис. 2.4).

дробарки випускають із молотками трьох типів (рис. 2.4).

Оптимальна величина зазору колосникової решітки визначається співвідношенням

а ≥ 2 δк. max (3, 5, 8, 13, 20, 32, 50 мм), де δк. max = δн.max/ і

Молоткові дробарки - найпоширеніший тип дробарок, і широко використовуються на спорудах водопроводу й каналізації.

Так, для здрібнювання вапна використовуються дробарки типу С-559, СМ-431, СМ-19Д - Костромського заводу «Строймашина»; ДМШ - Донецький машинобудівний завод; ДМ-300, ДМ-600 - Мосводоканалпроект і ряд інших типів. Вони мають деякі конструктивні відмінності, але всі працюють за одним принципом.

Дробарки даного типу широко застосовуються для дроблення вапна, вугілля, для роздрібнення покиді на каналізаційних очисних спорудах.

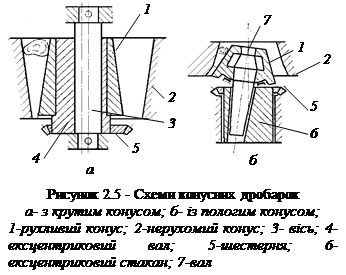

Конусні дробарки. Здрібнювання матеріалу в конусних дробарках відбувається роздавлюванням його при зближенні поверхонь внутрішнього і зовнішнього (нерухомого) конусів.

Конусні дробарки. Здрібнювання матеріалу в конусних дробарках відбувається роздавлюванням його при зближенні поверхонь внутрішнього і зовнішнього (нерухомого) конусів.

Якщо в щоковій дробарці вплив на матеріал періодичний, то в конусних - безперервний.

У конусних дробарках грубого помелу (рис. 2.5, а) крутий рухливий конус приводиться в

рух навколо осі валом - ексцентриком за допомогою конічної шестірні. Мінімальна відстань між конусами в нижній частині визначає розмір часток після дроблення.

Для середнього й дрібного помелу конструкція дробарок трохи інша, вони мають більш пологий конус (рис. 2.5, б). Тут обидва конуси розміщені більшою основою донизу. Природно, що в дробарки такої конструкції може завантажуватися матеріал значно меншої крупності. Але через те що конусність отвору менше, можливе досягнення більшого ступеня здрібнювання.

В обох типах конусних дробарок передбачена можливість автоматичного підйому частини дробарки нагору у випадку влучення твердих (металевих) предметів, для убезпечення від поломки.

Конусні дробарки мають істотні переваги перед щоковими: висока продуктивність, значно менший рівень шуму, більша однорідність помелу.

Недоліками конусних дробарок у порівнянні зі щоковими або молотковими є більш складна й дорога конструкція, більша висота, більш складне обслуговування.

Продуктивність щокових і конусних дробарок поки не має задовільного математичного опису. Величина продуктивності визначається шляхом випробування машини при роздрібненні матеріалів середньої міцності.

2.3 Середнє і дрібне подрібнення

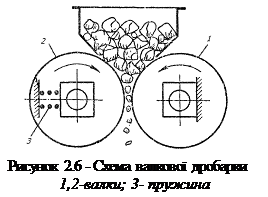

Валкові дробарки. Вихідний матеріал затягується між циліндричними валками, що обертаються назустріч один одному, і дробиться там шляхом роздавлювання. Один із валків виконаний із підпружиненим підшипником, що втримується в заданому положенні, яке забезпечує потрібну ширину щілини. При влученні твердих предметів валок віджимається й пропускає твердий предмет, чим убезпечує дробарку від поломки.

Валкові дробарки. Вихідний матеріал затягується між циліндричними валками, що обертаються назустріч один одному, і дробиться там шляхом роздавлювання. Один із валків виконаний із підпружиненим підшипником, що втримується в заданому положенні, яке забезпечує потрібну ширину щілини. При влученні твердих предметів валок віджимається й пропускає твердий предмет, чим убезпечує дробарку від поломки.

Ступінь здрібнювання регулюється зазором між валками. Виготовляють валкові дробарки різних типів.

Наприклад для солей (мала  сж) застосовують зубчасті валки, що в основному розколюють матеріал.

сж) застосовують зубчасті валки, що в основному розколюють матеріал.

Для пластичних матеріалів (наприклад, глинистих) використовують валки з різною (до 70%) швидкістю обертання, чим досягається ефект розтирання.

Випускають дробарки одно – двох - і чотирьохвалкові. Ці дробарки найбільш ефективні при здрібнюванні матеріалів помірної твердості.

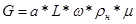

Продуктивність валкових дробарок розраховують досить просто по формулі:

(2.2)

(2.2)

де

- ширина щілини, м; L- довжина валка, м;

- ширина щілини, м; L- довжина валка, м;  - окружна швидкість, м/с;

- окружна швидкість, м/с;  - насипна щільність, кг/м3;

- насипна щільність, кг/м3;  - коефіцієнт розпушення матеріалу.

- коефіцієнт розпушення матеріалу.

= 0,25 для гладких й рифлених валків;

= 0,25 для гладких й рифлених валків;  = 0,5 ÷ 1,12 для дробарок із зубчастими валками.

= 0,5 ÷ 1,12 для дробарок із зубчастими валками.

У практиці водопостачання для дроблення вапна використовують валкові дробарки різних типів: ДВГ-2М, ДВГ-3М - дробарки із гладкими валками (Ленінградський машинобудівний завод); СМ-12Б, СМ-438 - з рифленими валками, (завод «Строймашина», Кострома) і деякі інші типи (наприклад, із зубчастими валками).

Аналогічні дробарки використовують і для дроблення антрациту й вугілля інших марок.

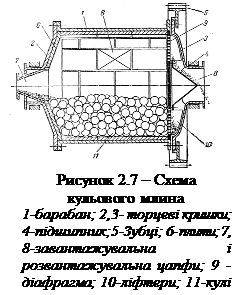

Барабанні млини. Машини для тонкого й надтонкого помелу. Здрібнювання матеріалу відбувається ударом й розтиранням.

Барабанні млини. Машини для тонкого й надтонкого помелу. Здрібнювання матеріалу відбувається ударом й розтиранням.

Барабанний млин складається з горизонтального циліндричного корпуса (барабана), закритого торцевими кришками із цапфами для уведення й виводу матеріалу. Барабан приводиться в рух за допомогою зубчастої передачі від електродвигуна.

Здрібнювання проводять як сухим, так і мокрим способами.

Матеріал у млин (рис. 2.7) подається живильником через завантажувальну цапфу 7. Здрібнений матеріал видаляється через розвантажувальну цапфу 8 на іншому кінці апарата.

По способу розвантаження продукту розрізняють млини з розвантаженням через решітку, з яких продукт виходить через ґратчасту діафрагму біля розвантажувального кінця, і із центральним розвантаженням через порожню цапфу (без решітки). Найпоширенішим типом барабанних млинів є кульові млини.

Залежно від форми барабана й відношення його довжини L до діаметра D розрізняють короткі (L/D = 1,5...2…2), трубні (L/D= 3...6…6), циліндро-конічні млини (барабан має форму двох усічених конусів, широкі основи яких з'єднані циліндричною частиною) і ін.

Тілами, що мелють, кульових млинів є сталеві кулі діаметром від 25 до 150 мм, якими барабан завантажений приблизно наполовину. Іноді використовується галька.

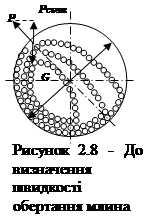

Для ефективної роботи кульового млина необхідно, щоб число його обертів відповідало певному режиму роботи млина. У цьому режимі кулі, піднявшись до значної висоти, падають із кругових траєкторій і летять по параболічних траєкторіях як тіла, кинуті під кутом. Такий режим називається водоспадним режимом. При цьому здрібнювання відбувається в основному ударом і частково розтиранням (рис. 2.8).

Якщо швидкість обертання менша, матеріал подрібнюється лише стиранням, без удару, що значно зменшує продуктивність машини.

Якщо швидкість обертання менша, матеріал подрібнюється лише стиранням, без удару, що значно зменшує продуктивність машини.

При завищеній швидкості відцентрова сила, що діє на кулі, може бути настільки високою, що кулі будуть обертатися разом із барабаном і здрібнювання матеріалу не буде відбуватиметься.

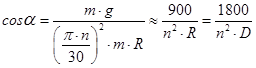

На кулю діє відцентрова сила Р і вага кулі G.

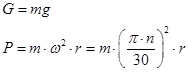

(2.3)

(2.3)

де  - кутова швидкість, m- маса кулі, r- радіус млина; n- число оборотів, хв-1.

- кутова швидкість, m- маса кулі, r- радіус млина; n- число оборотів, хв-1.

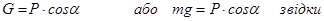

У момент відриву кулі повинна бути рівновага:

(2.4)

(2.4)

Критичне число оборотів буде тоді, коли куля не зможе відірватися в найвищій точці

1=

1=  ; n=

; n=  (2.5)

(2.5)

Для практичних розрахунків число оборотів приймають 75% від критичного

, ( хв-1)

, ( хв-1)

(сек-1) (2.7)

(сек-1) (2.7)

Стрижневі млини. По конструкції близькі до кульових барабанних млинів. Основна відмінність полягає у формі тіл, що дроблять, якими слугують сталеві стрижні діаметром 40…100 мм. Довжина стрижнів на 25…50 мм менше довжини млина. У стрижневому млині продукт виходить більш рівномірної крупності, ніж у кульовому. Пояснюється це тим, що стрижні одночасно стикаються з матеріалом у багатьох точках і в першу чергу дроблять найбільш великі його шматки.

Для надтонкого роздрібнення застосовують вібраційні кульові млини, швидкохідні бісерні млини й інші конструкції. Однак у практиці водопостачання й каналізації потреби в них особливої немає, тому спеціально розглядати їх не будемо.

Для гасіння вапна при витратах вапна більше 30 тонн за добу використовують кульові млини мокрого помелу типу СМ – 432, СМ -434, СМ -603А , СМ -601, СМ-6003, СМ- 6001, а також стрижневі млини СМ - 435, СМ - 602, СЦ - 2.

РОЗДІЛ 3

ОБЛАДНАННЯ ДЛЯ ТЕПЛО –

Дата добавления: 2016-01-09; просмотров: 1823;