З'єднання деталей машин

У процесі виготовлення машин деякі їхні деталі з'єднують між собою, при цьому утворяться нероз'ємні й рознімні з'єднання.

Нероз'ємними називаються з'єднання, які неможливо розібрати без руйнування або ушкодження деталей (заклепувальні, зварні й клейові з'єднання).

Рознімними називають з'єднання, які можна розібрати й знову зібрати без ушкодження деталей (різьбові, шпонкові й ін.).

1.3.1 Заклепувальні з'єднання. Заклепувальний шов утворять деталі, що склепують, найчастіше з листового матеріалу або прокату, з'єднані заклепками.

До достоїнств заклепувальних з'єднань варто віднести: високу надійність і хорошу опірність вібраційним і ударним навантаженням. До недоліків - високу вартість і велику витрату матеріалу.

Зараз заклепувальні з'єднання застосовуються у конструкціях, що сприймають великі вібраційні й ударні навантаження, при виготовленні конструкцій із матеріалів, що не зварюються і інших випадках, коли неможливо застосувати зварювання.

1.3.2 Зварні з'єднання.Зварні з'єднання мають досить широке застосування й у цей час є основним типом нероз'ємних з'єднань. Вони відрізняються, у порівнянні із заклепувальними з'єднаннями, простотою з'єднання, меншою масою конструкції, меншою вартістю, швидкістю з'єднання, герметичністю й щільністю з'єднання, можливістю автоматизації процесу зварювання, можливістю виготовлення з'єднань складної конфігурації.

До недоліків зварних з'єднань варто віднести недостатню надійність при вібраційних і ударних навантаженнях, жолоблення деталей через нерівномірність нагрівання в процесі зварювання.

Зварні з'єднання утворюються шляхом місцевого нагрівання деталей, що зварюють, у зоні їхнього з'єднання, до пластичного або розплавленого стану.

Зварні з'єднання утворюються шляхом місцевого нагрівання деталей, що зварюють, у зоні їхнього з'єднання, до пластичного або розплавленого стану.

Застосовуються наступні основні види зварювання:

- електричне; в свою чергу розрізняють дугове та контактне;

- газове.

Електричне зварювання застосовується для з'єднання деталей із чорних металів.

Газове зварювання застосовується для з'єднання тонколистового чорного металу, кольорових металів, чавуну й неметалічних матеріалів.

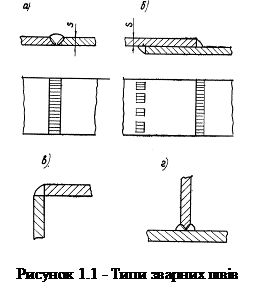

Залежно від взаємного розташування елементів, що з'єднують, розрізняють наступні конструктивні різновиди зварних з'єднань:

- з'єднання в стик (рис. 1.1, а) - найбільш прості й надійні з усіх зварних з'єднань;

- з'єднання внахльостку (рис. 1.1, б);

- кутові з'єднання (рис. 1.1, в);

- таврові з'єднання (рис. 1.1, г).

1.3.3 Нарізні з'єднання.Нарізні з'єднання є найпоширенішими рознімними з'єднаннями. Основним елементом нарізного сполучення є різьблення, що утворюється шляхом прорізання на поверхні деталей канавок по гвинтовий лінії.

Класифікація різьблень. Залежно від форми поверхні, на якій утвориться різьблення, розрізняють циліндричні й конічні різьблення.

Класифікація різьблень. Залежно від форми поверхні, на якій утвориться різьблення, розрізняють циліндричні й конічні різьблення.

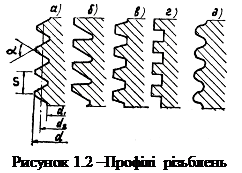

Залежно від форми профілю різьблення діляться на п'ять основних типів:

трикутні (рис. 1.2, а) застосовуються в кріпильних різьбових деталях; упорні (рис. 1.2,б)- для передачі зусиль однобічної дії; трапецоїдальні (рис. 1.2, в) застосовуються в передачі гвинт - гайка; прямокутні (рис. 1.2, г) - у силових передачах (домкратах і ін.); круглі (рис.1.2, д) - у різьбових парах при частій зборці й розбиранні в забруднених умовах.

Залежно від числа заходів розрізняють різьблення з одним заходом й із декількома заходами. Останні застосовуються в гвинтових передачах. Як правило, усі кріпильні різьбові деталі мають різьблення з одним заходом.

Основними геометричними параметрами циліндричного різьблення є (рис. 1.2):

d - зовнішній діаметр, вказується при позначенні різьблення, наприклад, М 16 означає, що різьблення метричне із зовнішнім діаметром 16 мм;

d1— внутрішній діаметр різьблення, визначається розрахунком різьбових деталей на міцність, де утворюється найслабкіший перетин;

d2 - середній діаметр різьблення, використовується для кінематичних розрахунків у гвинтових передачах;

s - крок різьблення;

α — кут профілю різьблення; для метричних трикутних різьблень α =60°, для дюймових трикутних різьблень α =55°, для трапецоїдальних різьблень α=300.

Дата добавления: 2016-01-09; просмотров: 696;