Теплообмінна апаратура

3.1.1 Кожухотрубні теплообмінники. Є багато хімічних процесів, які потребують нагрівання або охолоджування. Обидва середовища: яке нагрівається (охолоджується) і яким нагрівають (охолоджують),- називаються теплоносіями. Теплоносії приймають участь у процесах теплообміну. Теплообмін здійснюють або при безпосередньому контакті теплоносіїв, або, частіше, через перегородку.

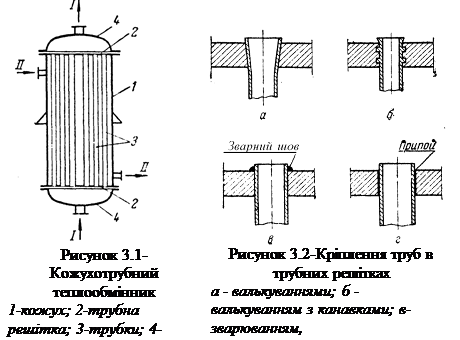

Найбільш поширеним типом теплообмінної апаратурі є кожухотрубні теплообмінники.

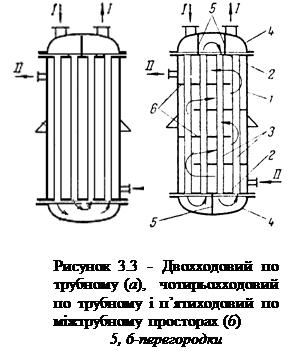

У найзагальнішому вигляді кожухотрубний теплообмінник уявляє собою 2 трубні решітки із завалькованими або ввареними в них трубками. Трубні решітки поміщені в кожух і закриваються двома кришками.

Трубки із кришками становлять трубний простір (об’єм), а кожух з із зовнішніми стінками трубок – міжтрубний простір, які не сполучаються проміж собою. Теплоносій І рухається усередині труб, а другий (ІІ) – у між трубному просторі. Зазвичай теплоносії рухаються протитоком, назустріч один одному, але можуть бути організовані інші схеми: прямотоком, з перехресними потоками.

3.1.2 Класифікація кожухотрубних теплообмінників. По функціях, які виконуються:

3.1.2 Класифікація кожухотрубних теплообмінників. По функціях, які виконуються:

- холодильники (Х). Теплообмін між теплоносіями проходить без змінення їхнього агрегатного стану;

- конденсатори (К). Для конденсації пари в міжтрубному просторі, а також для підігрівання рідин і газів за рахунок теплоти конденсації;

- випарники (В). Коли в трубному просторі кипить рідина, а в міжтрубному просторі може бути будь який теплоносій;

- теплообмінник (Т). Коли не оговорюється функція, яку виконує теплообмінник.

По способам руху теплоносіїв:

- одноходові, або прямоточні –теплоносії не змінюють напрямок руху;

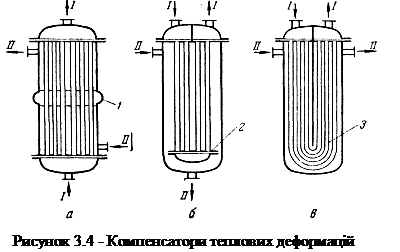

- багатоходові – у залежності від кількості ходів теплоносіїв. Багатоходові теплообмінники мають значно більші значення коефіцієнту тепловіддачі та набагато меншу висоту при однаковій поверхні теплообміну. Взаємний рух теплоносіїв носить змішаний характер: протитоковий, прямоточний, з перехресними потоками.

Наприклад, на рисунку 3.1 зображений прямоточний теплообмінник, на 3.3 –двохходовий та чотирьохходовий по трубному простору.

По способам монтажу теплообмінники поділяють на горизонтальні (Г) та вертикальні (В). Вертикальні теплообмінники простіші в експлуатації й займають меншу площу. Горизонтальні теплообмінники виконують зазвичай багатоходовими .

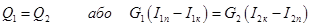

Внаслідок значних перепадів температур теплоносіїв у конструкції виникають деформації, які можуть привести до механічних пошкоджень, наприклад, розгерметизації трубних решіток. По способам компенсації теплових деформацій розрізняють теплообмінники:

- з нерухомими решітками (Н). Теплові деформації незначні і не потребують компенсації (рис. 3.1);

- з лінзовим компенсатором (К). Застосовується при невеликому надмірному тиску (до 0,6 МПа) у між трубному просторі (рис. 3.4,а);

- з лінзовим компенсатором (К). Застосовується при невеликому надмірному тиску (до 0,6 МПа) у між трубному просторі (рис. 3.4,а);

- із плаваючою головкою (П). Нижня трубна решітка є рухомою, що дозволяє усьому пучку труб вільно рухатися незалежно від корпусу апарата. (рис. 3.4, б);

- з U-подібними трубками (У). Тут самі труби виконують функцію компенсаторів температурних деформацій. Спрощується конструкція апарата, що має тільки одну трубну решітку. Легко очищується зовнішня сторона труб при вийманні усієї трубчатки з корпусу, але значно складніше очищати внутрішню поверхню труб (рис. 3.4, в).

Конструкційні особливості, призначення, розміри й поверхня теплообміну регламентуються державними стандартами.

У кожухотрубних теплообмінниках трубки мають діаметр 20 або 25 мм. Довжина трубок від 1 до 9 м. Загальна кількість трубок коливається від декількох десятків до декількох тисяч у залежності від конструкції теплообмінника та потрібної поверхні теплообміну.

Вибір матеріалів труб і корпусу залежить від характеристики теплоносіїв, умов експлуатації тощо. Так, для отримання гарячої води питної якості зазвичай приймають латунні трубки.

3.1.3 Інші типи теплообмінників. Двохтрубні теплообмінники. Крім кожухотрубних, широко використовуються двохтрубні теплообмінники, або теплообмінники «труба в трубі» (рис. 3.5), які за допомогою різних фігурних вставок можуть монтуватися в системи будь-якої складності. Один теплоносій рухається внутрішніми трубками, а другий –у кільцевому зазорі між зовнішньою й внутрішньою трубою. Внутрішні труби з’єднуються калачами, зовнішні – патрубками.

Двохтрубні теплообмінники ефективно працюють при невеликих витратах теплоносіїв, при високому тиску. Якщо необхідна велика поверхня теплообміну, ці апарати виготовляють із декількох паралельних секцій.

Двохтрубні теплообмінники ефективно працюють при невеликих витратах теплоносіїв, при високому тиску. Якщо необхідна велика поверхня теплообміну, ці апарати виготовляють із декількох паралельних секцій.

Разом із тим ці апарати більш громіздкі, ніж кожухотрубні, потребують більшої витрати металу на одиницю поверхні теплообміну.

Графітові блочні теплообмінники. Для роботи з агресивними середовищами використовують блочні графітові теплообмінники (рис. 3.6) з висвердленими отворами в різних площинах.

Графітові блочні теплообмінники. Для роботи з агресивними середовищами використовують блочні графітові теплообмінники (рис. 3.6) з висвердленими отворами в різних площинах.

Монтуючи такі блоки, можна набрати потрібну поверхню теплообміну. Блоки постачаються разом із чавунними кришками, які для захисту від корозії гумовані із внутрішньої сторони. Проміж собою блоки ущільнюються гумовими або тефлоновими прокладками.

Просочений феноло-формальдегідними смолами графіт є хімічно стійким матеріалом у досить агресивних середовищах (наприклад, у гарячій соляній, розбавленій сірчаній та фосфорній кислотах тощо), а також має високий коефіцієнт теплопровідності.

3.1.4 Принципи вибору теплообмінної апаратури

Основні визначення.

Теплообмін –перенос енергії у вигляді тепла від одного тіла до другого.

Теплоносії – тіла, що приймають участь у процесі теплообміну.

Теплопровідність – перенос тепла внаслідок теплового руху мікрочасточок. Основний вид розповсюдження тепла у твердих тілах.

Конвекція - перенос тепла внаслідок руху та перемішування макроскопічних об’ємів газів або рідин.

Теплове випромінювання – поширення тепла електромагнітними коливаннями. Обумовлене тепловим рухом атомів та молекул тіла, що випромінює.

Тепловіддача – перенос тепла від стінки до теплоносія чи навпаки.

Теплопередача - перенос тепла від більш нагрітого теплоносія до холодного через стінку.

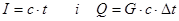

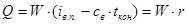

Визначення потрібної кількості тепла. Якщо знехтувати втратами тепла, то за законом збереження енергії

(3.1)

(3.1)

де Q- кількість тепла; G- масова витрата теплоносія; I - ентальпія теплоносія на початку та у кінці процесу.

Якщо при теплообміні не змінюється агрегатний стан теплоносія, то

(3.2)

(3.2)

де с – питома теплоємність, дж/(кг*град); ∆t – різниця температур теплоносія на початку і у кінці процесу нагрівання або охолодження .

Якщо при теплообміні змінюється агрегатний стан теплоносія (конденсація пари, кипіння рідини, плавлення твердого тіла, замерзання рідини), то кількість тепла можна визначити за формулою

(3.3)

(3.3)

де r – теплота зміни агрегатного стану.

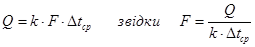

Визначення необхідної поверхні теплообміну. Поверхню теплообміну визначають за основним рівнянням теплопередачі: кількість тепла пропорційна поверхні теплообміну F й температурному напору  .

.

(3.4)

(3.4)

Температурний напір - спонукальна сила процесу теплообміну, визначається як середня логарифмічна початкової та кінцевої температур обох теплоносіїв.

(3.5)

(3.5)

де  - відповідно більша і менша різниця температур теплоносіїв.

- відповідно більша і менша різниця температур теплоносіїв.

Якщо  , то температурний напір визначають як середню арифметичну.

, то температурний напір визначають як середню арифметичну.

Температурний напір залежить від напрямку руху теплоносіїв (рис. 3.7).

У разі організації потоків прямотоком кінцева температура більш холодного теплоносія  не може бути більшою за кінцеву температуру більш нагрітого теплоносія

не може бути більшою за кінцеву температуру більш нагрітого теплоносія

Організація потоків протитоком призводить до деякого зменшення температурного напору і, відповідно, до збільшення поверхні теплообміну. Однак при цьому значно зменшується витрата одного з теплоносіїв, що робить використання протитоку економічно доцільним.

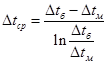

Коефіцієнт теплопередачі – кількість тепла, що переходить від більш нагрітого до менш нагрітого через поверхню 1 м2 при температурному напорі 1 градус за 1 секунду.

(3.6)

(3.6)

де α1, α2- коефіцієнти тепловіддачі, ват/(м2*град) – кількість тепла, що передається від 1м2 стінки до теплоносія при температурному напорі 1 градус (і навпаки) ;

λ – коефіцієнт теплопровідності матеріалу труб, ват/(м*град);

δ - товщина стінки труби;

r – тепловий опір забруднень.

Визначення коефіцієнту теплопередачі детально розглядається у спеціальних курсах теплотехніки. Для практичного використання у першому наближенні можна приймати експериментально визначені значення К для різного типу теплоносіїв та організації потоків.

Таблиця 3.1 – Орієнтовні значення коефіцієнта теплопередачі

| Вид теплообміну і середовище | К, Вт/(м2*град) при течії | |

| вимушеній | вільній | |

| Від водяної пари, що конденсується, до води | 500…1000 | 300…800 |

| Від пари, що конденсується, до органічної рідини | 100…300 | 60…80 |

| Від рідини до води | 200…400 | 100…300 |

| Від води до органічної рідини | 120…300 | 30…60 |

| Від пари органічної рідини, що конденсується, до води | 350…800 | 230…450 |

Після визначення поверхні теплообміну приймають по каталогах один або декілька нормалізованих теплообмінників із поверхнею теплообміну не меншою ніж визначена розрахунком.

Випарні апарати

Виробничі стічні води у якості забруднень містять, як правило, або вихідну сировину, або напівпродукти, або продукти виробництва у досить малих концентраціях, чому вони й належать до стічних вод.

Очистка стічних вод пов’язана з використанням комплексу очисних споруд, різних реагентів, робочої сили, тобто з витратами. Щоб зробити ці процеси рентабельними або хоча б самоокупними, необхідно якимось чином витягти зі стічних вод цінні компоненти з метою їхнього повторного використання або реалізації як товарного продукту для інших виробництв.

Витяг цінних домішок із розведених розчинів досить важка задача.

Для збільшення концентрації домішок, що містяться в стічних водах, застосовують їхнє випарювання, а вже з концентрованих розчинів найчастіше методом кристалізації виділяють солі, що випали.

Крім того, до випарювання прибігають для знешкодження невеликих кількостей висококонцентрованих стічних вод, якщо інші методи їхньої обробки виявляються не тільки економічно недоцільними, але й практично важко здійсненними. У цьому випадку випарювання супроводжується кристалізацією й закінчується повним виділенням із розчину твердих речовин, що містяться в ньому.

Останнім часом випарювання знайшло широке застосування при знешкодженні концентрованих радіоактивних стічних вод і інших рідких відходів.

Випарювання може бути простим, у відкритих резервуарах, так і одно- або багатоступінчастих апаратах (багатокорпусні випарні установки), які працюють під надлишковим тиском або у вакуумі (рис. 3.8).

3.2.1 Розрахунок випарних установок. Розрахунок випарних установок зводиться до визначення матеріального й теплового балансу й до підбора об'ємів установки й площі теплообміну, типу й розмірів установки по каталогах «НИИХимнефтемаша».

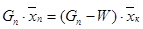

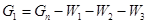

Матеріальний баланс випарної установки

(3.7)

(3.7)

де Gп – кількість вихідного розчину, (кг/с);

- початкова й кінцева концентрація, масові частки;

- початкова й кінцева концентрація, масові частки;  W – кількість випареної води, кг/с.

W – кількість випареної води, кг/с.

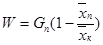

З рівняння матеріального балансу легко знаходиться кількість випареної води

(кг/с) (3.8)

(кг/с) (3.8)

У випадку багатокорпусної установки необхідно зробити розподіл навантаження по корпусах.

На підставі багаторічного досвіду розподіл здійснюється в співвідношенні

I : II : III = 1,0:1,1:1,2

(3.9)

(3.9)

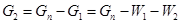

Також не складно розрахувати кількість кінцевого продукту та уміст розчинених речовин по корпусах.

Так, для трьохкорпусної установки кількість розчину на виході з першого корпусу становить  ; із другого

; із другого  ; із третього -

; із третього -  .

.

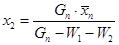

Відповідно розраховуються концентрації розчинів по корпусах:

(3.10)

(3.10)

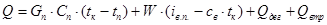

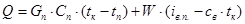

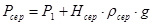

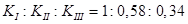

Тепловий баланс однокорпусної установки. Загальну кількість тепла, необхідного для випарювання розчину, визначають із рівняння теплового балансу

(3.11)

(3.11)

де  - теплота дегідратації. Найчастіше це величина мала, якою можна знехтувати.

- теплота дегідратації. Найчастіше це величина мала, якою можна знехтувати.

- теплові втрати. При достатній ізоляції апарата також можна не враховувати. Тоді

- теплові втрати. При достатній ізоляції апарата також можна не враховувати. Тоді

(3.12)

(3.12)

Якщо розчин надходить у випарний апарат нагрітим до кипіння, то  і

і  .

.

У наведених рівняннях  - ентальпія вторинної водяної пари, Дж/кг приймається рівною ентальпії насиченої водяної пари при тискові Р у апараті; r - питома теплота паротворення, Дж/кг;

- ентальпія вторинної водяної пари, Дж/кг приймається рівною ентальпії насиченої водяної пари при тискові Р у апараті; r - питома теплота паротворення, Дж/кг;  - теплоємність розчину,

- теплоємність розчину,  .

.

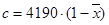

Якщо теплоємність розчину не відома, її можна розрахувати за правилом адитивності

(3.13)

(3.13)

де сі та  – відповідно теплоємність та масова частка і-го компонента.

– відповідно теплоємність та масова частка і-го компонента.

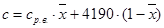

Для двохкомпонентних водних розчинів їхня теплоємність може бути обчислена по спрощених формулах:

При  < 0,2

< 0,2

При  > 0,2

> 0,2  (3.14)

(3.14)

де 4190 – теплоємність води;  . – теплоємність безводної розчиненої речовини.

. – теплоємність безводної розчиненої речовини.

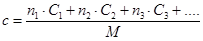

При відсутності експериментальних даних про  . її приблизно можна обчислити по атомним теплоємкостям:

. її приблизно можна обчислити по атомним теплоємкостям:

(3.15)

(3.15)

де n1, n2, n3 - кількість атомів елементів, що входять у сполуку;

С1, С2, С3 - атомна теплоємність відповідних елементів;

М – молекулярна маса речовини.

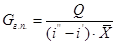

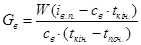

Витрата пари, що гріє, у випарному апараті

, кг/с (3.16)

, кг/с (3.16)

де i’’ – ентальпія сухої пари, що гріє; i’ – ентальпія конденсату при температурі конденсації;  – паровміст (ступінь сухості) пари, що гріє.

– паровміст (ступінь сухості) пари, що гріє.

Питома витрата пари, що гріє

(3.17)

(3.17)

Практично витрати пари завжди більші розрахункових.

Мінімальна питома витрата наведена в таблиці 3.2.

Таблиця 3.2 – Мінімальна

питома витрата пари

| Випарна установка | D |

| 1 - корпусна | 1,1 |

| 2 - корпусна | 0,57 |

| 3 - корпусна | 0,4 |

| 4 - корпусна | 0,3 |

| 5 - корпусна | 0,27 |

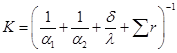

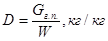

Розрахунок поверхні нагрівання випарного апарата. Поверхня теплообміну визначається з основного рівняння теплопередачі

(3.18)

(3.18)

де Q – витрата тепла на випарювання, Вт; К – коефіцієнт теплопередачі, Вт/м2·град; Δtср. - середня корисна різниця температур.

Δtср. = Δtзаг.- Σ Δtвтр. (3.19)

Δtзаг - різниця між температурою конденсації пари, що гріє, і температурою конденсації вторинної пари; Σ Δtвтр – сума втрат корисної різниці температур.

В свою чергу

Σ Δtвтр= Δtдепр .+ Δtг.е. + Δtг.с . (3.20)

де Δtдепр . - температурна депресія : підвищення температури кипіння розчину в порівнянні з температурою кипіння води при тім же тискові;

Δtг.е. – гідростатичний ефект (гідростатична депресія) : підвищення температури кипіння внаслідок тиску стовпа рідини;

Δtг.с. – гідравлічна депресія : зміна температури насиченої вторинної пари внаслідок зміни тиску за рахунок гідравлічних опорів.

Температурна депресія. По довідниках знаходимо температури кипіння розчину заданої речовини й заданої концентрації при атмосферному тиску. Різниця tкип.розчина - tкип.води = Δtдепр. при атмосферному тиску.

Якщо випарювання проводиться при іншому тиску (у вакуумі), то необхідно скористатися правилом Бабо: відношення тиску насиченої пари Р1 над розчином до тиску насиченої пари Р розчинника при тій же температурі.

Якщо випарювання проводиться при іншому тиску (у вакуумі), то необхідно скористатися правилом Бабо: відношення тиску насиченої пари Р1 над розчином до тиску насиченої пари Р розчинника при тій же температурі.

(3.21)

(3.21)

Гідростатична депресія. Визначається залежно від тиску в середині омиваній розчином поверхні нагрівання (рис. 3.9).

(3.22)

(3.22)

де Р1 – тиск вторинної пари над поверхнею розчину, Па (н/м2);

Нсер - відстань від верхнього рівня киплячої рідини до середини змоченої трубки, м;

ρсер – щільність розчину при температурі кипіння.

Практично: дано Рзад., розчин, його концентрація. Задаємося висотою труб попередньо (Н =3…7м ; задаємося Н=4). Найкращий рівень заповнення труб установлюється в процесі експлуатації.

Орієнтовно оптимальну висоту рівня розчину Нопт визначають по формулі:

Нопт = [0,26+0,0014(ρр-ρв)]·Нтр ,

де ρр,ρв - щільність відповідно розчину та води при температурі кипіння; Нтр - висота трубок. Якщо значення ρр і ρв при температурі кипіння не відомі, без великої помилки приймають їх при температурі 20оС.

Тоді Рсер = Р1 + 0,5·Нопт.· ρр·g

Визначаємо температуру кипіння води при Рсер(t2) і при Рзад.(t1).

Δt = (t2 – t1)

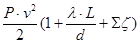

Гідравлічна депресія. Розраховується по втратах тиску на подолання гідравлічних опорів

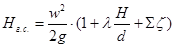

ΔРвтр. =  (3.23)

(3.23)

У практичних розрахунках гідравлічна депресія приймається в межах 0,5…1,5 град.

Таким чином, розподіл температур у випарному апараті такий:

tб.к. – температура пари у барометричному конденсаторі, дорівнює температурі кипіння води при тиску в барометричному конденсаторі;

tсепар. - температура пари у сепараторі

tсепар. = tб.к. + Δtг.с

tкон. - температура кипіння розчину в сепараторі

tкон. = tсепар. + Δtдепр.

tкип. - середня температура кипіння розчину в трубках

tкип. = tкон. + + Δtг.эф. або tкип. = tб.к. + Δtпот.

tг.п.. - температура конденсації пари, що гріє.

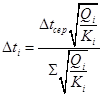

При багатокорпусному випарюванні розподіл корисної різниці температур проводиться пропорційно відношенню  (коефіцієнт теплопередачі) – при розрахунку на рівну поверхню всіх апаратів, або пропорційно

(коефіцієнт теплопередачі) – при розрахунку на рівну поверхню всіх апаратів, або пропорційно  - при розрахунку на мінімальну поверхню.

- при розрахунку на мінімальну поверхню.

, або

, або  ,

,

де  – коефіцієнт теплопередачі.

– коефіцієнт теплопередачі.

Із практики орієнтовне відношення коефіцієнтів теплопередачі по корпусах при випарюванні сольових розчинів

Розміри парового простору над розчином. Об'єм сепаратора розраховують по формулі

(3.24)

(3.24)

де W - кількість випарюваної води

ρп – щільність пари;

dоб – припустима об'ємна напруга парового простору. Звичайно dоб=1600÷1700 м3/(м3·год.).

Висота сепаратора приймається не менш 1,5 м.

Діаметри трубопроводів. Вибираються, виходячи з рекомендованих швидкостей руху:

Розчин (вихідний) - 0,25 … 1,0 м/с

Пара, що гріє - 20 … 25 м/с

Конденсат пари - 0,25 … 0,75 м/с

Вторинна пара - у широких межах залежно від тиску :

| Рабс, МПа | 0,015 | 0,03 | 0,05 | 0,07 | 0,1 | 0,2 | 0,3 |

| v, м/с | 42,5 |

Після розрахунку випарного апарата по каталогах «Апарати випарні» вибирається найбільш підходящий типорозмір, а потім провадиться повторний уточнений розрахунок.

Площа теплообміну повинна бути більше розрахункової не менш ніж на 10%.

3.2.2 Основні типові конструкції випарних апаратів. Випарні апарати за принципом організації циркуляції поділяються на апарати із природною циркуляцією, із примусовою циркуляцією та плівкові апарати (без циркуляції).

В апаратах із природною циркуляцією остання здійснюється за рахунок різниці густин більш і менш нагрітої рідини.

Для розчинів із великою в’язкістю та схильних до кристалізації застосовують апарати із примусовою циркуляцією. Також рекомендується примусова циркуляція при малій різниці температур пари, що гріє, і розчину (3-4 градуси).

Циркуляція забезпечується осьовим або відцентровим насосом. Швидкість у трубках становить 1,5 ÷ 3,5 м/с. При такій швидкості кількість рідини набагато більша за кількість випарюваної води. Тому у трубках рідина не закипає, а перегрівається і накип у трубках не відкладається.

На рис. 3.10а показаний випарний апарат, у якому камера, що гріє, є співвісною із циркуляційною трубою. Усі інші апарати мають винесену циркуляційну трубу.

Розрізняють також випарні апарати з кипінням у трубках (рис.3.10в, 3.10г) та апарати із винесеною зоною кипіння (рис.3.10в, 3.10б, 3.10д).

Варіант апаратів із кипінням у трубках застосовується тільки для чистих рідин. Якщо можливе утворення накипу, то краще використати апарати з винесеною зоною кипіння..

Крім перерахованих, існують також плівкові випарні апарати, у варіантах апарати зі стікаючою плівкою та апарати з висхідною плівкою. Розчин

рухається уздовж поверхні нагрівання у вигляді тонкої плівки, що забезпечує високе значення коефіцієнта теплопередачі. Циркуляція відсутня. Але такий тип випарних апаратів має суттєві недоліки:

- необхідність попереднього перегріву розчину;

- велика висота апаратів;

- труднощі очищення трубок від накипу.

3.2.3 Створення вакууму у випарних апаратах. У випарних апаратах вакуум створюється в результаті конденсації вторинної пари в конденсаторах і видалення газів, що не конденсуються (повітря) за допомогою насосів.

3.2.3 Створення вакууму у випарних апаратах. У випарних апаратах вакуум створюється в результаті конденсації вторинної пари в конденсаторах і видалення газів, що не конденсуються (повітря) за допомогою насосів.

Для випарних апаратів використовуються практично повсюдно барометричні конденсатори змішування, у яких вода змішується із вторинною парою, охолоджує її й зливається спільно з конденсатом (рис. 3.11).

Основні параметри для розрахунку є швидкість потоку пари, максимальна продуктивність. За цим даними вибирають внутрішній діаметр конденсатора конструкції НИИХИММАШ.

Витрата води визначається по балансу

, кг/с (3.25)

, кг/с (3.25)

де W – кількість вторинної пари, кг/с;

св – середня теплоємність води, Дж/кг·град; tкін., tпоч. - кінцева й початкова температура води.

Кількість повітря, що відсмоктується вакуум-насосом, (кг/с), визначають за емпіричною формулою:

Gвозд .= 0,000025 · (W + Gв) + 0,01W (3.27)

Об'єм повітря, що відсмоктується, розраховують за рівнянням Бойля-Маріотта або Клапейрона-Клаузевіца.

Діаметр барометричної труби дорівнює

(3.27)

(3.27)

де v = 0,5 ÷ 0,6 м/сек –швидкість течії вод у трубі.

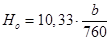

Висота барометричної труби

Нб. тр. = Но + Нго + 0,5 (3.28)

де -  - гідростатичний напір; b – вакуум, мм рт. ст.

- гідростатичний напір; b – вакуум, мм рт. ст.

, - сума втрат напору по довжині та на місцеві опори; сума коефіцієнтів місцевих опорів можна прийняти

, - сума втрат напору по довжині та на місцеві опори; сума коефіцієнтів місцевих опорів можна прийняти  ≈ 1,5.

≈ 1,5.

Колонні апарати

Колонні апарати призначені для проведення тепло - та масообмінних процесів. У технологіях очищення вод колонні апарати використовують для десорбції розчинених газів, абсорбції газів, екстракції забруднень зі стічних вод.

Колонні апарати виготовляють діаметром від 400 до 4000 мм; для роботи під тиском до 1,6 МПа – у царговому виконанні; для роботи під більшим тиском або у вакуумі – цільнозварними.

Усередині колони розміщуються підтримуючі, розподільчі і контактні устрої. Контактні устрої призначенні для інтенсифікації процесів масообміну. Контактні устрої можуть бути у вигляді насадок і тарілок. Варіант насадкової колони - адсорбера наведений на рисунку 3.12.

3.3.1 Насадкові колони. У насадкових колонах застосовуються такі типи насадок (рис. 3.13):

- кільця Рашига. Керамічні або сталеві кільця, висота яких дорівнює діаметру. Укладаються засипкою (а) або упорядковано (б). Кільця Рашига являються найбільш поширеними насадками ;

- насадки Гудлое (в). Закручені у спіраль стрічки металеві, полімерні, суцільні або перфоровані;

- кільця із хрестовидною перегородкою. Більш складний варіант – кільця Паля (г);

- сідла. Використовують багато модифікацій, наприклад, сідло Берля (е), сідло Інталлокс (з);

- хордові насадки. Наприклад, полімерна насадка Спрейнак (д), дерев’яна хордова насадка (ж) – поставлені на ребро дошки, ряди яких перехрещуються.

Крім того, використовують кільця із внутрішніми спіралями, пропелерні насадки тощо.

У процесах виділення фенолів зі стічних вод широко використовують сталеві спіральні та дерев’яні хордові насадки, які дають найменший опір, легко очищуються від шламів, легко завантажуються, стійкі до дії луг.

Насадки в колонах розподілені шарами, для чого використовують решітки і тарілки, що підтримують. Для рівномірного розподілу рідини або газу по поверхні насадки застосовують розподільчі (ТСН–III) і перерозподільні (ТСН–II) тарілки (рис. 3.14).

Вибір того чи іншого типу насадки регламентується:

- навантаженням по парах або рідині, наявністю в потоках механічних домішок; поверхнею контакту фаз в одиниці об’єму апарата;

- особливими вимогами режиму (невеликий перепад тиску, малий час перебування рідини або газу в апараті, забезпечення сталого режиму тощо);

- особливими вимогами до апаратури (робота в агресивному середовищі, вимоги підвищеної надійності тощо).

3.3.2 Тарілчасті колони. Більш ефективними з точки зору процесів масообміну являються колонні апарати з тарілчастими контактними устроями.

Усі тарілки можна поділити на 2 типи:

- тарілки з переливними устроями;

- тарілки без переливних устроїв, або тарілки провального типу.

Тарілки з переливними устроями використовують у процесах, де потребується тонке розділення фаз.

Тарілки ковпачкового типу ТСК. Розроблено багато модифікацій ковпачкових тарілок: з боковим зливом; радіальним зливом; центральним зливом. Зображена на рисунку 3.15 тарілка має боковий злив. Тарілки такого типу забезпечують найкращий масообмін.

Сітчасті тарілки ТС (рис. 3.16). За конструкцією набагато простіші за ковпачкові. У тарілці просвердлені отвори. Розмір отворів – 3...8 мм, відстань між отворами 7...25 мм. Також розроблено багато модифікацій. Ковпачки чи отвори на тарілці розташовують у вершинах правильного шестикутника, квадрата або концентричними окружностями.

Колони із пластинчастими тарілками (рис. 3.17) . Тарілки цього типу мають значно менший гідравлічний опір у порівнянні з попередніми. У тілі тарілки виштампувані прорізи у вигляді подовжніх пластин. Пластини відігнуті на незначний кут (10…15 0). Рідина і газовий потоки на тарілці рухаються за принципом прямотоку, що дозволяє значно збільшити продуктивність тарілки, у той час як у колоні в цілому потоки рухаються протитоком.

Тарілки без переливних устроїв. На таких тарілках два потоки проходять через одні й ті ж отвори або щілини. На тарілці одночасно проходить як процес масообміну, так і стікання одного з потоків на нижню тарілку –«провалювання» рідини.

Клапанні тарілки ТКП (рис.3.18). Це тарілки з перемінною прохідною площиною отворів по газам або парам, яка змінюється при змінюванні навантаження. Клапани можуть бути у формі кришок різноманітних конструкцій, які прикривають отвори (щілини) у тарілках під своєю вагою і піднімаються над отворами струмом газу (пару).

Найчастіше використовують тарілки із пластинчастими та дисковими клапанами.

Тарілки провального типу (рис. 3.19). У цих тарілках рідина провалюється через отвори в тарілках назустріч газу, пару або легкій рідині, які підіймаються вгору. Найпоширенішими типами являються дірчасті та решітчасті тарілки.

Тарілки провального типу використовують при необхідності розділення великих потоків і невисоких вимогах до ступеню розділення.

3.3.3 Допоміжне обладнання колонних апаратів. Для проведення процесів десорбції, ректифікації необхідні теплообмінні апарати – кип’ятильники, конденсатори, підігрівачі (рис. 3.20).

Для проведення процесів екстракції необхідно забезпечити умови розділення фаз, тому верхню і нижню частини колони виконують із сепараторами.

Найбільш поширеними типами екстракційних колонних апаратів є (рис. 3.21):

- розпилювальна колона – пустотіла колона із двома зонами відстою і розподільчими тарілками;

- сітчаста колона з переливними устроями;

- насадкові колони;

- поличні екстрактори;

- полично–дискові екстрактори тощо.

-

РОЗДІЛ 4

Дата добавления: 2016-01-09; просмотров: 3384;