Классификация металлорежущих станков

Возможности металлорежущего станка по обработке той или иной номенклатуры деталей с заданным качеством и наибольшей производительностью связаны, в первую очередь, с выбранным методом обработки и соответствующими движениями формообразования, а также со степенью концентрации в одном станке технологических операций. При этом характер обрабатываемой поверхности и вид режущего инструмента оказывают решающее влияние на принцип работы и компоновку станка.

В России принята классификация металлорежущих станков по технологическому признаку. Это значит, что главной отличительной чертой в классификации является метод обработки заготовок (точение, сверление, фрезерование и др.) по которому станки подразделяют на девять групп.

Станки токарной группы (шифр группы - 1): автоматы и полуавтоматы; револьверные, сверлильно-отрезные, карусельные, токарные, лобовые, многорезцовые, специализированные и разные токарные.

Обозначение модели станка состоит из сочетания трёх или четырёх цифр и букв. Первая цифра означает номер группы, вторая номер подгруппы (тип станка), а последние одна или две цифры – наиболее характерные технологические параметры станка.

Например, модель 1К62. Цифра 1 – указывает на токарную группу станка; К - станок модернизированный; 6 – тип станка (токарно - винторезный);

2 – высота центров (200 мм).

2.4 Основные сведения о процессе резания на токарном станке

На станках токарной группы осуществляется операция – точение. Точение – лезвийная обработка с вращательным главным движением резания и возможностью изменения радиуса его траектории.

Лезвийная обработка – обработка резанием, осуществляемая лезвийным инструментом.

Лезвийный инструмент – режущий инструмент с заданным числом лезвий установленной формы.

Элементы режима резания при точении представлены на рис. 2.2.

Припуск удаляют при черновом и чистовом точении. При черновом точении удаляют максимальную величину припуска (до 0,8 припуска на обработку) за один или большее количество проходов. При чистовой обработке величину припуска назначают в зависимости от требуемой точности и шероховатости поверхности. Если заготовка получена с минимальным припуском (например, штамповкой или точными методами литья), то весь припуск можно удалить при чистовом точении. .

. Рис. 2.2 - Элементы режима резания при точении: а - наружное точение; б - растачивание; в - подрезание; D - диаметр обтачиваемой поверхности; d - диаметр обработанной поверхности; Ds - направление движения подачи ; Dг - главное движение резания ; V - направление скорости главного движения резания ; Sо - подача на оборот заготовки ; а - толщина стружки ; в - ширина стружки ; t - глубина резания

. Рис. 2.2 - Элементы режима резания при точении: а - наружное точение; б - растачивание; в - подрезание; D - диаметр обтачиваемой поверхности; d - диаметр обработанной поверхности; Ds - направление движения подачи ; Dг - главное движение резания ; V - направление скорости главного движения резания ; Sо - подача на оборот заготовки ; а - толщина стружки ; в - ширина стружки ; t - глубина резания

Для обработки заготовки необходимо установить наиболее рациональные режимы резания. Режим резания - совокупность значений скорости резания, подачи, скорости движения подачи и глубины резания. Значения режима резания выбирают для конкретных условий обработки из таблиц справочников по обработке резанием или определяют по формулам теории резания.

Частота вращения шпинделя токарного станка имеет ступенчатое регулирование, поэтому при назначении режима резания для станка конкретной модели, требуется найти ближайшую частоту вращения шпинделя, максимально соответствующую скорости резания.

Для перевода рассчитанной скорости резания (м/мин) в частоту вращения n (мин -1) шпинделя станка пользуются следующей формулой:

n = 1000 · V / π D, (2.1.)

где D - диаметр заготовки в месте обработки, мм;

n - частота вращения шпинделя, мин.-1;

V - скорость резания, м/мин.

При продольном точении скорость резания имеет постоянную величину на протяжении всего времени резания. При подрезке торца, когда резец движется от периферии заготовки к центру, скорость резания переменна и равна нулю в центре заготовки (на оси вращения), рис. 2.2.

Между подачей на оборот и минутной подачей, мм/мин, т.е. перемещением за одну минуту имеется зависимость:

S = S0 · n, (2,2)

где S0 – подача на оборот;

n - частота вращения шпинделя, мин.-1

Глубина резания при точении отверстия определится по формуле:

t = (D – d) / 2,(2.3)

где D - диаметр обрабатываемой поверхности, мм;

d - диаметр обработанной поверхности, мм.

2.4.1 Работы, выполняемые на токарно - винторезном станке

Токарный станок отличается от токарно - винторезного тем, что у него нет ходового винта и поэтому на нём нельзя выполнять резьбонарезание.

Токарно-винторезные станки применяют в условиях единичного и мелкосерийного производства для обработки заготовок небольшой партии.

Токарная обработка – это наиболее распространенный метод обработки резанием деталей типа тел вращения (валов, осей, пальцев, цапф, дисков, фланцев, муфт, колец, втулок, гаек и т.п.). На токарно-винторезных станках можно производить черновое и чистовое точение и растачивание цилиндрических, конических, сферических и фасонных поверхностей; подрезание плоских торцевых поверхностей; точение наружных и внутренних канавок; нарезание наружной и внутренней резьбы; сверление; зенкерование; развертывание отверстий и другие виды работ.

При назначении режимов резания учитывают: тип и размеры режущего инструмента; материал его режущей части; материал и состояние заготовки; тип оборудования и его состояние. Элементы режима резания находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами.

На токарно-винторезном станке обрабатывают преимущественно поверхности тел вращения. Обработка гладких и ступенчатых цилиндрических и конических валов производится в патроне с поджимом в центрах или при закреплении заготовок в центрах. При этом вал должен быть предварительно зацентрован центровочным сверлом. Так как передача вращения на заготовку вала производится с помощью поводкового хомутика, закрепляемого на заготовке, то в начале обрабатывается одна часть заготовки, а затем заготовка переворачивается и обрабатывается её вторая часть.

Подрезание торцевых поверхностей, обтачивание галтелей (скругленных переходов между ступенями разных диаметров), канавок и разрезание заготовки происходят с поперечной подачей.

При обработке отверстий заготовки закрепляются в патронах, длинные заготовки дополнительно поддерживаются люнетами.

Сверла, зенкеры, развертки, а также метчики закрепляются в пиноли задней бабки. Конические поверхности обрабатываются способами, приведенными на рис. 2.3.

Наружные неширокие конические поверхности, в том числе и фаски, обрабатываются широким резцом, рис. 2.3,а. Резец перемещают с продольной или поперечной подачей. Максимальная ширина конуса не более 20 мм и определяется шириной резца. Обработка наружных и внутренних конусов с большим углом уклона и шириной более 20 мм производится за счет поворота верхней части суппорта – салазок, рис. 2.3,б.

Длинные конические поверхности с малым углом конусности обрабатываются способом поперечного смещения центра задней бабки, рис.2.3,в.

При этом величина смещения центра задней бабки рассчитывается по формуле:

h = L · (D - d) / 2·ι, (2.4)

h = ι ·tg α (2.5)

где L - длина обрабатываемой поверхности детали, мм;

ι - длина конической части, мм;

d - меньший диаметр конуса, мм;

D - больший диаметр конуса, мм;

α - угол уклона конуса, град.

В серийном производстве для обработки длинных конусов с углом уклона 10 - 12° широко применяется обработка с помощью копировальной линейки (рис.2.3,г), закрепленной на станине станка. Для свободного перемещения поперечного суппорта по направляющим необходимо отсоединить винт поперечной подачи.

Рис. 2.3 – Способы точения конусов

Рис. 2.3 – Способы точения конусов

Конические отверстия получают в результате сверления и дальнейшего растачивания. Обработку внутренних конусов можно производить всеми вышеуказанными способами, кроме метода смещения задней бабки.

Обработка фасонных поверхностей малой длины производится фасонными резцами с поперечной подачей, а длинных поверхностей - с помощью копировальной линейки или специальных копировальных устройств.

Нарезание резьбы резцами является одним из сложных видов работ, выполняемых только на токарно-винторезных станках.

Профиль резьбы обеспечивается соответствующей заточкой режущего инструмента, а шаг - настройкой кинематических цепей станка. При настройке необходимо так согласовать скорости главного движения резания и подачи, чтобы за один оборот заготовки резец перемещался в продольном направлении на величину шага нарезаемой резьбы. Для нарезания большинства стандартных резьб настройка производится установкой рукояток коробок подач в заданном положении. Если требуется нарезать резьбу с нестандартным шагом или резьбу повышенной точности, то используется гитара (зубчатая передача) с соответствующим расчетом сменных зубчатых колес. Резьбы высокого качества нарезаются резцами, а неответственные резьбы небольших диаметров - плашками или метчиками.

2.4.2 Типы токарных резцов, область их применения

Ружущий инструмент – инструмент для обработки резанием. Инструмент для токарной обработки относится к лезвийным инструментам. Лезвийный инструмент - режущий инструмент с заданным числом лезвий установленной формы. Все токарные резцы относятся к лезвийному инструменту.

Разнообразие работ, выполняемых на станках токарной группы, обусловливается разнообразием применяемых типов токарных резцов.

Любой резец состоит из режущей части и державки, за которую осуществляется закрепление режущего инструмента. В зависимости от формы головки резца и ее положения относительно державки (рис. 2.4) резцы разделяются на правые 2 и левые 1, прямые 4, 6, 7, 8 отогнутые 9,11 и резцы с оттянутой головкой 3, 5.

Рис. 2.4 - Типы токарных резцов: 1- левый резец; 2 - правый резец; 3 - отрезной резец (с оттянутой головкой); 4 - проходной левый резец; 5 - канавочный резец (с оттянутой головкой); 6 - канавочный резец (для прорезания канавок под сальниковые кольца); 7, 8 - проходные чистовые резцы; 9 - проходной черновой отогнутый, правый резец; 10 - резец для нарезания наружной резьбы; 11 - проходной упорный резец; 12 - подрезной резец; 13 - расточной резец для обработки сквозных отверстий; 14 - расточной резец для обработки глухих и ступенчатых отверстий; 15 - резец для нарезания внутренней резьбы; 16 - фасонный резец; 17 - проходной резец со сменной, многогранной пластиной (механическим креплением пластины)

По назначению резцы подразделяются на проходные 4, 7, 8, 9, 11, применяемые при обработке с продольной подачей наружных поверхностей тел вращения, подрезные 12, используемые для обработки торцевых поверхностей с поперечной подачей, отрезные 3, 5, предназначенные для разрезания или отрезания готовой детали от заготовки.

Если отрезной резец при своем перемещении не доводят до оси, то на заготовке образуется канавка.

Расточные резцы 13, 14 применяют для растачивания имеющихся в заготовке отверстий.

Фасонный резец 16 имеет специально спрофилированную режущую кромку, профиль которой копируется на обрабатываемой заготовке.

В качестве одной из разновидностей фасонных резцов можно назвать резьбовые резцы для нарезания наружной 10 и внутренней 15 резьбы.

В зависимости от качества выполняемых работ резцы делятся на черновые и чистовые. Чистовые резцы могут иметь большой радиус закругления вершины резца 7, зачистную режущую кромку или широкое режущее лезвие 8.

В настоящее время 80 - 85% всех резцов оснащены пластинами из твердых сплавов. Конструктивно эти резцы выполняются по - разному: с пластинками, напаянными на державку; с механическим креплением пластинок; с удержанием пластинок силами резания; с механическим креплением режущих вставок; с наплавленными пластинками и т.д.

Большое распространение получили резцы с многогранными неперетачиваемыми пластинами 17. После затупления очередной кромки пластина поворачивается следующей гранью, а после затупления всех кромок возвращается в переработку.

2.4.3 Основные узлы токарно - винторезного станка

Из универсальных металлорежущих станков наибольшее распространение получили токарно-винторезные и токарные станки; последние предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами. На токарно-винторезных станках обрабатывают самые разнообразные детали.

Эти станки используют в единичном, мелкосерийном производстве и при ремонте машин, в экспериментальных цехах заводов, в отделениях сельхозтехники, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и служат для черновой и чистовой обработки цилиндрических, конических и фасонных наружных, внутренних и торцовых поверхностей, нарезания резьбы различных видов, накатывания рифлений, растачивания отверстий, сверления, зенкерования и других операций.

В крупносерийном и массовом производстве вместо токарно - винторезных станков применяют различные токарные полуавтоматы, автоматы, многорезцовые и специализированные станки.

Размеры токарно - винторезных станков колеблются в широком диапазоне: от настольных - для обработки деталей часовых и других мелких механизмов, до тяжелых - для обработки заготовок массой в несколько десятков тонн. Основными размерами у токарно-винторезных станков являются высота оси шпинделя над станиной и наибольшее расстояние между центрами передней и задней бабок.

На рис.2.5 приведена компоновка токарно - винторезного станка модели 1К62, которая является типовой для станков данной группы.

Токарно-винторезный станок модели 1К62 состоит из следующих основных узлов. Станина 21 с горизонтальными направляющими служит для монтажа узлов станка и установлена на двух тумбах. В передней тумбе смонтирован электродвигатель главного привода станка, включение которого осуществляется с помощью кнопочной станции 11, а в задней тумбе - бак для смазочно-охлаждающей жидкости (СОЖ) и насосная станция для её подачи в зону резания. Станина изготовлена из серого чугуна.

Передняя бабка с коробкой скоростей 2 служит для ступенчатого изменения частоты вращения шпинделя (на шпинделе закреплен трехкулачковый патрон 26). Шпиндель представляет собой стальной пустотелый вал, установленный в подшипниках. Сквозное отверстие в шпинделе используется для размещения длинных заготовок (прутков) и удаления из шпинделя центров, которые устанавливаются в случае обработки деталей в центрах. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя станка. На лицевой стороне передней бабки расположены рукоятки переключения скоростей 3 и 6, а также рукоятки 4 и 5, служащие как для настройки станка при нарезании резьб резцом, так и для подач.

Коробка подач 23 закреплена на лицевой стороне станины. В ней смонтированы механизмы, позволяющие придавать суппорту с резцами разные скорости перемещения с помощью рукояток 24 и 25.

Суппорт 10 предназначен для закрепления и перемещения в нужном направлении резцедержателя с резцами, состоит из нескольких частей. Продольные салазки перемещаются с помощью маховичка 7 вручную, а механически при вращении ходового винта 28 или ходового валика 29. Поперечные салазки перемещаются вручную с помощью поворота рукоятки 9 или механически от коробки подач.

К продольным салазкам крепится фартук станка 20, механизмы которого преобразуют вращательное движение ходового валика 29 или ходового винта 28 в поступательное движение суппорта.

Задняя бабка 15 установлена с правой стороны станины и может перемещаться по ее направляющим. Она закрепляется на направляющих станины посредством прижимной гайки. В пиноли задней бабки, которая перемещается вдоль оси станка, устанавливаются центры, служащие для поддержания длинных деталей, а также инструменты для обработки отверстий (сверла, зенкеры, развертки). Конструкция задней бабки позволяет осуществлять смещение её оси в поперечном направлении, что используется при обработке длинных конических деталей с малым углом конусности.

| Рис .2.5 -Токарно – винторезный станок |

Окончание рис. 2.5

1 - гитара со сменными зубчатыми колёсами; 2 - передняя бабка с коробкой скоростей; 3, 6 - рукоятки переключения скоростей; 4 - рукоятка переключения звена увеличенного шага; 5 - "грибок" управления для нарезания правых и левых резьб; 7 - маховичок ручного продольного перемещения суппорта; 8 - ползунок для включения и выключения реечной шестерни фартука; 9 - рукоятка ручного поперечного перемещения суппорта; 10 - суппорт; 11 - кнопочная станция; 12 - рукоятка ручного перемещения верхней части суппорта; 13 - кнопка включения быстрых перемещений суппорта; 14 - рукоятка включения, выключения, реверсирования продольной и поперечной подач суппорта; 15 - задняя бабка; 16 - шкаф с электрооборудованием; 17 - привод быстрых перемещений суппорта; 18, 22 - рукоятки включения, выключения и реверса шпинделя; 19 - рукоятка включения маточной гайки фартука; 20 - фартук; 21 -станина; 23 - коробка подач; 24, 25 - рукоятки управления коробкой подач; 26 - трехкулачковый патрон; 27 - центр; 28 - ходовой винт; 29 - ходовой валик

2.4.4 Приспособления станочные

Основной объем технологической оснастки составляют станочные приспособления. Станочное приспособление – устройство для установки и закрепления заготовки при обработке на металлорежущем станке.

Приспособления предназначены для расширения технологических возможностей станков и повышения их производительности, а также точности при обработке заготовок и облегчения условий работы на станке.

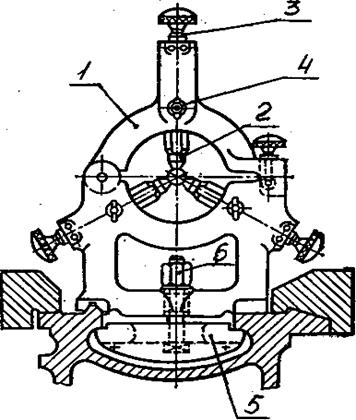

Патроны. Токарные патроны предназначены для установки и закрепления в них заготовок. Самоцентрирующие патроны позволяют быстро устанавливать и закреплять в них заготовки (рис.2.6). В корпусе 3 самоцентрирующего патрона имеется диск 1, нижняя поверхность которого является коническим колесом, сцепленным с тремя зубчатыми колесами 2, расположенными в корпусе через 120°. При вращении любого из колес 2 посредством ключа начинается вращение диска 1. На верхнем торце диска нарезана спираль, в которую входят зубья кулачков 4. При повороте диска 1 происходит одновременное перемещение всех трех кулачков к центру или от центра в зависимости от направления вращения диска 1.

У четырехкулачкового патрона (рис.2.7) каждый кулачок 1 перемещается к центру и от центра, независимо от других посредством винта 2, который поворачивается ключом. В патроне можно закреплять разные по размерам и форме заготовки.

Для закрепления несимметричных и сложных по конфигурации заготовок применяют планшайбу (рис.2.8). Планшайба 1 представляет собой чугунный диск, снабженный ступицей для навинчивания на конец шпинделя; на передней плоскости имеется 4 - 6 канавок Т-образного профиля и несколько сквозных пазов и отверстий. Заготовки закрепляют на планшайбе планками, прижимаемыми болтами, или болтами, ввернутыми в кулачки (солдатики), которые передвигают рукой и закрепляют в пазах. На рисунке показано закрепление заготовки 2 на планшайбе при помощи угольников 3 и болтов, с противоположной стороны привернут груз - противовес 4.

Люнеты - приспособления для дополнительной поддержки нежестких (длинных и тонких валов). При обработке резанием применяют люнеты неподвижные (рис.2.9) и подвижные (рис.2.10).

Неподвижные люнеты устанавливают на направляющих станины станка и закрепляют планкой 5 при помощи болта с гайкой 6. Верхняя часть 1 неподвижного люнета - откидная, она открывается и закрывается при установке и снятии обрабатываемой детали. Неподвижный люнет имеет три кулачка или ролика 2, которые и служат опорой для обрабатываемой детали. Степень поджатия кулачков или роликов к обрабатываемой детали регулируется винтами 3. После установки кулачков или роликов на нужный размер их закрепляют болтами 4. Прежде чем установить обрабатываемую заготовку в неподвижный люнет, необходимо проточить канавку под кулачки шириной немного больше ширины кулачков люнета.

Рис. 2.6 - Самоцентрирующий патрон трёхкулачковый: 1 - диск; 2 – зубчатое колесо; 3 - корпус; 4 - зуб кулачка .

Рис. 2.7 - Четырёхкулачковый патрон: 1 - кулачок; 2 – квадратное отверстие под ключ

Рис. 2.8 - Планшайба: 1 - чугунный диск; 2 - заготовка; 3 – угольники для крепления заготовки; 4 – противовес

Рис. 2.9 - Неподвижный люнет: 1 - откидная часть люнета; 2 - кулачок;

3 - винт; 4 - болт фиксации кулачка; 5 – планка для закрепления люнета на направляющих станка; 6 - винт крепления люнета

Проточку под кулачки люнета обычно выполняют посередине заготовки. Вначале обтачивают заготовку до люнета, затем переворачивают заготовку и производят обработку оставшейся части.

Подвижный люнет (рис. 2.10) крепится на каретке суппорта и во время работы перемещается вдоль обрабатываемой заготовки. Подвижный люнет имеет два кулачка; третьей опорой для заготовки служит сам резец. Кулачки устанавливают по диаметру обтачиваемой заготовки. Максимально возможный диаметр обработки для данного люнета на рисунке показан окружностью.

В процессе изготовления деталей часто приходится обтачивать заготовки, имеющие точно обработанное отверстие, причем наружные поверхности заготовки должны быть концентричны (соосны) ранее обработанным отверстиям. В таких случаях для установки и крепления этих заготовок применяют приспособление, называемое оправкой.

Рис. 2.10 – Подвижный люнет

На рис. 2.11 представлена одна из конструкций оправки - цельная цилиндрическая оправка. Обрабатываемая деталь 1 удерживается от проворачивания трением, которое создается либо на торцах заготовки шайбой 3 и гайкой 4, либо от трения внутренней поверхности обрабатываемой заготовки при посадке последней на оправку с небольшим конусом. Оправка по концам имеет центры (углубления), в которые входят упорный центр 5 и вращающийся центр 6. Для вращения оправки на ней крепится хомутик поводковый 7 с помощью болта 8. Изогнутая часть хомутика вставляется в прорезь поводкового патрона, который, вращаясь, передает движение заготовке.

Для крепления заготовок (при отношении длины к диаметру ≥ 10) применяют центры различных конструкций. Неподвижный упорный центр (рис.2.12, д) состоит из корпуса, на который устанавливается обрабатываемая деталь, имеющая на оси специальное коническое отверстие, и конического хвостовика, устанавливаемого в пиноль задней бабки. При обтачивании заготовки на высоких скоростях или при больших нагрузках для уменьшения износа используют центры, концы которых оснащены твердым, сплавом. Однако в подобных случаях лучше применять вращающиеся центры (рис.2.12,а).

Рис. 2.11 - Обработка заготовки на оправке: 1 - заготовка; 2 - оправка;

3 - шайба; 4 - гайка; 5 - упорный центр; 6 - вращающийся центр; 7 - хомутик поводковый; 8 - болт; 9 – поводковый патрон

При необходимости подрезки торца заготовки, закрепленной в центрах, применяются срезанные неподвижные центры (рис.2.12,г).

Центры с сферической поверхностью (рис.2.12,в) применяются при обработке конусов методом смещения задней бабки.

Обратный центр (рис.2.12,б) применяется при обработке заготовок малого диаметра.

Рис. 2.12 - Конструкции центров: а - вращающийся центр; 1 - рабочая часть центра; 2 - опора качения; 3 - хвостовая часть центра (конус Морзе); неподвижные центры: б - обратный центр; в - центр со сферической рабочей частью; г - полуцентр (применяется при торцевании); д - неподвижный центр

2.5 Работы, выполняемые на фрезерных станках. Краткие сведения по технологии фрезерования

2.5.1 Основные виды и схемы фрезерования

При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа осуществляется зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании ось фрезы перпендикулярна к обрабатываемой поверхности; в работе участвуют зубья, расположенные как на торцевой, так и на цилиндрической поверхности фрезы. Торцовое и цилиндрическое фрезерование можно выполнять двумя способами: встречным фрезерованием, когда направление подачи Ds противоположно направлению вращения фрезы (рис. 2.13,а), и попутным фрезерованием (рис.2.13,б), когда направление подачи Ds совпадает с направлением вращения фрезы. .

При встречном фрезеровании нагрузка на зуб фрезы увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной "amax" срезаемого слоя.

При попутном фрезеровании зуб начинает резание со слоя наибольшей толщины, поэтому в момент входа зуба в контакт с обрабатываемой заготовкой наблюдается явление удара.

На рис. 2.14 показаны схемы фрезерования поверхностей на универсальных фрезерных станках. Вертикальные поверхности обрабатывают торцовыми фрезами (рис. 2.14,а), концевыми фрезами (рис. 2.14,г).

Горизонтальные поверхности обрабатываются цилиндрическими фрезами (рис.2.14,б) или торцевыми насадными (рис. 2.14,в). Узкие наклонные поверхности обрабатывают угловой фрезой (рис. 2.14,д), а широкие - удобнее обрабатывать торцевыми насадными фрезами (рис.2.14,е). Уступы и прямоугольные пазы обрабатывают дисковыми двухсторонними или трехсторонними фрезами (рис.2.14,и), а также и концевыми фрезами (рис. 2.14,з,к). Фасонные поверхности обрабатывают фасонными фрезами (рис. 2.14, л).

Рис. 2.13 - Схемы фрезерования: а - встречное фрезерование; б – попутное фрезерование; Ψ - угол контакта фрезы с заготовкой; Dг - главное движение резания; Ds - движение подачи; amax – максимальная толщина среза; t - глубина резания

Для получения паза типа "ласточкин хвост" или "Т - образного", вначале фрезеруют прямоугольный паз концевой фрезой, а затем концевой угловой

(рис. 2.14,м) или Т - образной фрезой (рис. 2.14,р).

В ряде случаев можно вести обработку сразу нескольких поверхностей набором фрез (рис. 2.14,н). Шпоночные пазы обрабатывают дисковыми фрезами (рис.2.14,о), а также концевыми или шпоночными фрезами (рис. 2.14,п).

Для нарезания зубьев на зубчатых колесах используют пальцевую 2 или дисковую модульную фрезу 3 (рис.2.15), или червячную фрезу (рис.2.16,а).

Для прорезания узких пазов и отрезания заготовок используют отрезные или прорезные дисковые фрезы (рис. 2.16,б).

При резьбонарезании используют дисковую резьбовую фрезу (рис.2.17,а) или гребенчатую фрезу (рис. 2.17,б, в).

Элементы режима резания при фрезеровании.

Главное движение резания при фрезеровании - вращательное движение фрезы. Скорость резания, при фрезеровании определяется по формуле:

V = π · Dф. · n /1000 , (2.6)

где Dф. - диаметр фрезы в месте определения скорости резания, мм;

n - частота вращения фрезы, мин -1;

V - скорость резания, м/мин.

Подача при фрезеровании - Sz – подача на зуб, мм/зуб - величина перемещения стола станка с обрабатываемой заготовкой или фрезы за время поворота ее на один зуб.

Оборотная подача S0 , мм/об. - величина перемещения стола с обрабатываемой заготовкой или фрезы за один ее оборот.

S0 = Sz · Z , (2.7)

где Z - число зубьев фрезы.

Минутная подача SM , мм/мин - величина перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту:

SM = S0 ·n = Z ·n ·S (2.8)

Глубина резания t при фрезеровании, мм - расстояние между обработанной и обрабатываемой поверхностями (см. рис. 2.14).

Ширина фрезерования В, мм - это поверхность заготовки, обработанная за один рабочий ход (см. рис.2.14).

Рис. 2.14 - Схемы фрезерования поверхностей

Рис. 2.15 - Схема нарезания зубчатого колеса в делительной головке:

1 - заготовка зубчатого колеса; 2 - пальцевая модульная фреза; 3 - дисковая модульная фреза; 4 - корпус делительной головки; 5 - делительный диск; 6 - рукоятка диска; 7 - шпиндель головки; 8 - оправка; 9 - задняя бабка .

DГ

а б

Рис. 2.16 - Схемы фрезерования поверхностей: а - нарезание зубьев зубчатого колеса; б - прорезание паза дисковой прорезной фрезой; 1 - заготовка; 2 - червячная фреза; 3 - дисковая фреза

Рис. 2.17 - Схема резьбофрезерования: а - резьбофрезерование дисковой фрезой; б - резьбофрезерование гребенчатой фрезой; в - резьбофрезерование гребенчатой фрезой отверстия

2.5.2 Основные узлы фрезерного станка

Фрезерование – лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории, сообщаемым инструменту, и хотя бы одним движением подачи, направленным перпендикулярно оси главного движения резания. При фрезеровании образуется прерывистая стружка переменного сечения. Режущие зубья фрезы могут располагаться как на цилиндрической, так и на торцевой поверхности. Каждый зуб фрезы является простейшим инструментом - резцом. Фрезы, как правило, - многозубчатый лезвийный инструмент.

В единичном, мелко- и среднесерийном производстве распространены консольные фрезерные станки. На рис. 2.18 показано размещение органов управления вертикального консольно - фрезерного станка. Станок имеет механизмы управления автоматическим циклом работы станка.

Основным узлом станка является станина 2, служащая для размещения всех узлов и механизмов станка, жестко крепится на основании 15 и фиксируется штифтами. В верхней части станины размещена коробка скоростей шпинделя 5, предназначенная для передачи вращения от электродвигателя 3, шпинделя станка и изменения частоты вращения последнего в соответствии с требуемой скоростью главного движения резания. Частота вращения шпинделя изменяется коробкой переключения скоростей 4, путем переключения подвижных зубчатых колес и блоков колес. Шпиндель расположен вертикально в поворотной головке 6, которая может поворачиваться в вертикальной плоскости на угол 0 - 45° в обе стороны. Шпиндель служит для вращения режущего инструмента.

Передний конец шпинделя имеет внутренний конус, в который вставляется конический хвостовик фрезы или её оправки. На головке расположены рукоятка зажима шпинделя 7 и маховик выдвижения шпинделя 8.

Стол 9 по направляющим салазок перемещается в продольном направлении. На столе укрепляют заготовки, зажимные, делительные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы. Перемещения стола, салазок 10 и консоли 13 сообщают заготовке продольную Sпр , поперечную Sп и вертикальную подачи Sв по отношению к фрезе, установленной на шпинделе. Привод последних может осуществляться от электродвигателя через коробку передач и вручную, путем вращения маховиков 1, 11, 12 и рукоятки 14. . . Консоль 13 представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Снизу она поддерживается стойкой 17, в которую вставлен телескопический винт подъема и опускания консоли. На консоли имеются горизонтальные направляющие для салазок 10, которые являются промежуточным звеном между консолью и столом станка. Включение и выключение станка производится кнопочной станцией.

Рис. 2.18 - Консольный универсальный вертикально - фрезерный станок:

1- маховик ручного продольного перемещения стола; 2 - станина; 3 - электродвигатель шпинделя поворотной головки; 4 - коробка переключений; 5 - коробка скоростей шпинделя (в корпусе станины); 6 - поворотная головка; 7 - зажим гильзы шпинделя; 8 – маховик выдвижения гильзы шпинделя; 9 - стол; 10 - салазки поперечного перемещения стола; 11, 12 - маховик продольного и поперечного перемещения стола;13 - консоль; 14 - рукоятка ручного вертикального перемещения стола; 15 - основание; 16 - коробка подач; 17 – стойка

2.5.3 Приспособления для фрезерных станков

Установленная на фрезерный станок заготовка должна быть надежно закреплена в определенном положении по отношению к фрезе. От установки заготовки зависит прежде всего точность формы и расположения поверхностей обрабатываемых деталей. В простейшем случае заготовку закрепляют непосредственно на столе станка с помощью различных приспособлений. Это возможно в том случае, если она имеет хорошую опорную поверхность, которая должна плотно соприкасаться с плоскостью стола. Универсальные приспособления для закрепления заготовок (прихваты, угловые плиты, призмы, тиски и др.) применяют главным образом в единичном и мелкосерийном производстве.

На рис. 2.19 показаны прихваты различных типов, которые используются для закрепления непосредственно на столе станка заготовок сложной формы или больших размеров. Для периодического поворота обрабатываемой заготовки вокруг оси (при обработке зубьев, шлицев, пазов и др.) на равные или неравные углы, а так же для непрерывного вращения заготовки, согласованного с продольной подачей стола станка при нарезании винтовых канавок, служат делительные головки (см. рис.2.15).

При обработке с использованием делительной универсальной головки, которая состоит из корпуса 4 и задней бабки 9 , заготовку 1 устанавливают на оправку 8 в центрах корпуса и задней бабки 9. Пальцевая модульная фреза 2 получает вращение, а стол станка – рабочую продольную подачу. После каждого периодического поворота вручную заготовки зубчатого колеса обрабатывается впадина между соседними зубьями. После обработки впадины стол ускоренно перемещается в исходное положение. Цикл движений повторяется до полной обработки всех зубьев колеса. Аналогично обрабатываются зубья при фрезеровании дисковой модульной фрезой 3. Рабочая позиция заготовки устанавливается и фиксируется при вращении шпинделя 7 головки с помощью рукоятки б по делительному диску 5 с лимбом. Пружинное устройство фиксирует рукоятку при попадании в соответствующее отверстие делительного диска.

Рис. 2.19 – Приспособления для закрепления заготовок на столе фрезерного станка: а – закрепление плиточным прихватом с использованием подкладки; б, в – ступенчатые подставки; г – вилкообразный прихват; д – универсальный прихват; е – закрепление корытообразными прихватами без подкладок

2.6 Работы, выполняемые на сверлильных станках

2.6.1 Элементы процесса резания

Сверление – осевая обработка сверлом. Сверло – осевой режущий инструмент для образования отверстия в сплошном материале и (или) увеличения диаметра имеющегося отверстия.

Сверление применяется: для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например, под крепежные болты, заклепки, шпильки и т. д.; для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение размера отверстия в детали, полученного сверлением, литьем, ковкой, штамповкой или другими способами.

Главное движение резания при сверлении - вращение сверла. Глубина резания t, мм - это расстояние от обработанной поверхности до оси сверла. Глубина резания при рассверливании определяется как половина разности между диаметром сверла и диаметром ранее обработанного отверстия. Подача S - перемещение сверла в осевом направлении за один оборот (мм/об). Так как спиральное сверло имеет две главные режущие кромки, то подача, приходящаяся на каждую режущую кромку равна половине подачи.

Скорость резания - окружная скорость вращения точки режущей кромки, расположенной на наружном диаметре сверла:

V = π · Dсв. · n /1000 , (2.9)

где Dсв. - диаметр сверла в месте определения скорости резания, м

n - частота вращения сверла, мин.-1;

V - скорость резания, м/мин.

Элементы резания при сверлении и рассверливании показаны на рис. 2.20.

Рассверливание (рис. 2.20,б) выполняют спиральным сверлом.

Схемы обработки заготовок на сверлильном станке представлены на рис. 2.21.

Зенкерование (рис. 2.21, в) применяют как предварительную обработку отверстий на литых, кованых, штампованных заготовках или на ранее просверленных отверстиях под последующее развертывание, растачивание или протягивание.

Развертывание (рис.2.21,г) - чистовая обработка цилиндрических и конических отверстий. Перед развертыванием отверстие необходимо обработать зенкером. Цилиндрическое отверстие – цилиндрическим, а коническое - обрабатывают набором конических ступенчатых зенкеров со стружкоразделительными канавками (рис. 2.21, м,н) и далее конической разверткой с глубокими режущими кромками (рис. 2. 21,0).

а б

Рис. 2.20 - Элементы резания при сверлении и рассверливании: а – сверление; б – рассверливание; t - глубина резания; D - диаметр сверла; D г - главное движение резания; D0 - диаметр отверстия; a - толщина среза стружки; b - ширина среза стружки; φ - половина угла при вершине сверла

Зенковкой обрабатывают цилиндрические (рис.2.21,е) и конические углубления под головки болтов и винтов, а также головки заклепок. Цекованием обрабатывают торцевые поверхности, являющиеся опорными плоскостями головок гаек, винтов, болтов (рис. 2.21, д, ж, з). Перпендикулярность торца к основному отверстию обеспечивается наличием у цековки направляющей части (рис. 2.21,ж) также и у пластинчатого резца (рис. 2.21,з). Для сверления центровых отверстий применяют центровочное сверло (рис. 2.21,и). Нарезание резьбы, в ранее просверленном отверстии, выполняют метчиком (рис. 2.21,к). Комбинированным инструментом получают сложные поверхности (рис.2.21, л).

а - сверление; б - рассверливание; в - зенкерование; г - развертывание;

д, ж, з - цекование; е - зенкование; и - центровка отверстия; к - нарезание резьбы; л - обработка комбинированным инструментом; м,н,о - развертывание конического отверстия

Рис. 2.21 - Схемы обработки заготовок на сверлильном станке

2.6.2 Режущие инструменты для обработки на сверлильном станке

В зависимости от назначения, свёрла по конструкции подразделяются на спиральные, перовые, центровочные, для глубокого сверления и специального назначения. Они изготавливаются из инструментальных сталей, оснащаются пластинками из твердого сплава, а иногда - целиком из твердого сплава.

Наиболее широко применяются спиральные сверла диаметром от 0,1 до 80 мм. Спиральное сверло (рис.2.22) состоит из рабочей части ι1, шейки ι 3 , хвостовика ι4 , лапки ι5. Сверла малого диаметра изготавливаются с цилиндрическим хвостовиком, а большого - с коническим. На рабочей части сверла различают режущую ι2 и направляющую ι1 части. Направляющая часть направляет сверло по оси и позволяет осуществлять многократную его переточку. По всей её длине выполнены узкие направляющие ленточки, которые служат для направления инструмента в отверстии.

Рис. 2.22 - Спиральное сверло: l1- рабочая часть сверла; l2 - режущая часть;

l3 - шейка; l4 - хвостовик; l5 - лапка; 1 - главная режущая кромка; 2 - поперечная режущая кромка; 3 - передняя поверхность; 4 - задняя поверхность; 5 - винтовая кромка направляющей ленточки; 2φ- угол при вершине; α - задний угол; g- передний угол; Ψ- угол наклона поперечной кромки

Шейка сверла соединяет рабочую часть и хвостовик и служит для вывода шлифовального круга при обработке хвостовика и направляющих ленточек. Хвостовик служит для закрепления сверла в шпинделе станка, а лапка - упором при его выбивании из шпинделя.

Главные функции в процессе резания выполняет рабочая часть, на которой расположены все её режущие элементы: главные режущие кромки 1, поперечная режущая кромка 2, а также передние 3 и задние поверхности 4. Вспомогательная режущая кромка направляющей ленточки 5 улучшает качество поверхности обработанного отверстия.

Различные типы свёрл представлены на рис.2.23.

Центровочные свёрла (рис.2.23,а) применяют для сверления центровых отверстий, поверхности которых являются базами для установки заготовок в центрах станков или приспособлений.

Перовые свёрла выполняют в виде лопаток (рис. 2.23,б). Спиральные свёрла с пластинками из твердых сплавов диаметром от 3 до 50 мм (рис. 2.22,в) применяют для сверления отбеленного чугуна и других твердых материалов.

Пушечное сверло (рис. 2.23,г) служит для глубокого сверления, режущая кромка сверла образуется передней 1 и задней 2 поверхностями. Для глубокого сверления применяют также ружейное сверло (рис. 2.23, д). Это сверло имеет полость внутри для подачи охлаждающей жидкости. Эти свёрла имеют только одну главную режущую кромку, в отличие от спирального.

Свёрла для кольцевого сверления применяют для обработки сквозных отверстий большого диаметра, а алмазные свёрла - для обработки отверстий в твердых неметаллических материалах. Кольцевое сверло (рис. 2.24) состоит из трубчатого корпуса 3 с закрепленными на торце ножами 1. Для направления сверла на корпусе установлены кулачки 2.

. Рис. 2.23 - Типы свёрл: а - центровочное; б - перовое; в - спиральное с пластинкой из твердого сплава; г, д – для глубокого сверления

. Рис. 2.23 - Типы свёрл: а - центровочное; б - перовое; в - спиральное с пластинкой из твердого сплава; г, д – для глубокого сверления

Рис. 2.24 - Кольцевое сверло

На рис. 2.25 представлено шнековое сверло для глубокого сверления, а на рис. 2.26 – эжекторное сверло, их применяют для сверления отверстий от 20 до 65 мм. Головка 2 эжекторного сверла навинчена на наружную трубку 3, являющуюся несущим корпусом. Режущая часть 1 оснащена твердосплавными пластинами, расположенными в шахматном порядке. Поэтому стружка срезается в виде отдельных лент, а затем дробится стружколомающимися уступами и легко удаляется. Для повышения точности обработки служат твердосплавные направляющие 5.

Особенностью эжекторных свёрл является эффект подсоса смазочно - охлаждающей жидкости (СОЖ), уходящей вместе со стружкой в результате разрежения внутри сверла. Разрежение возникает из-за разделения прямого потока А жидкости (под давлением 2…З МПа) на два: около 0,7 жидкости направляется в зону резания, а 0,3 обратно через прорези Б во внутренний канал трубы 4. Это разрежение улучшает условия отвода стружки. В жаропрочных и титановых сплавах.

Для глубокого сверления отверстий малого диаметра от 2 до 10 мм эффективно вибрационное сверление твердосплавными сверлами (рис. 2.27). Обработка производится на вибросверлильных станках, где наряду с вращательным движением и движением подачи сообщаются колебания вдоль оси сверла (с амплитудой от 0,01 до 0,04 мм и частотой 100...200 Гц). При этом происходит надежное дробление стружки и повышается эффективность действия СОЖ.

Рис 2.25 - Шнековое сверло

Рис. 2.26 – Эжекторное сверло

Рис. 2.27 - Сверло для вибрационного сверления

Зенкеры (рис.2.28) используют для обработки отверстий, предварительно полученных литьем, ковкой или сверлением. Зенкеры изготавливают трехзубыми хвостовыми (рис.2.28, б) диаметром от 10 до 50 мм, четырехзубыми насадными цельными (рис. 2.28, в) и сборными (со вставными ножами из быстрорежущей стали или пластинками из твердых сплавов) диаметром от 45 до 80 мм.

Зенковки для обработки входной части отверстия на конус (под головки винтов, заклепок, рис. 2,28, д) имеют угол, равный 60 или 75, или 90, или 120°.

На рис. 2. 28,е показана цековка для подрезания торца бобышек, имеющая торцевые зубья. Она служит только для обработки плоскости.

Развертывание - процесс чистовой обработки отверстий выполняют развертками, рис. 2.29. Развертки, применяемые для ручного развертывания, называются ручными (рис. 2.29, а, б), а для станочного развертывания - машинными (рис. 2.29, в). Развертки изготавливают комплектами из двух или трех штук. Первая - черновая, вторая - получистовая и третья - чистовая. В комплекте из двух разверток отсутствует получистовая.

Для получения необходимой чистоты поверхности отверстия большое значение имеет шаг режущих зубьев развертки. При равномерном распределении зубьев по окружности, т.е. при одинаковом шаге (при использовании ручной развертки), в отверстии можно наблюдать продольные риски, расположенные соответственно шагу зубьев. Это происходит потому, что при одинаковом шаге вершина режущего зуба совпадает с тем местом отверстия, которое перед этим обрабатывалось предыдущим режущим зубом. При неравномерном же распределении зубьев по окружности, режущие зубья каждый раз обрабатывают новые места, и поэтому поверхность отверстия получается более чистой.

Поэтому ручные развертки изготавливают с неравномерным шагом зубьев, а машинные с равномерным распределением зубьев по окружности.

Рис.2.28 - Зенкеры, зенковка, цековка: а - резание при цековании; б - трехзубый зенкер; в – насадной зенкер; г – цековка; д - зенковка; е - цековка для подрезания торца бобышек

Для нарезания внутренней резьбы служат метчики, (см. рис. 2.20, к) которые подразделяются на ручные, машинно - ручные и машинные. Их изготавливают комплектами аналогично разверткам.

Рис.2.29 – Развертки: а– ручная цилиндрическая; б – ручная коническая; в – машинная цилиндрическая

2.6.3 - Основные узлы и механизмы сверлильного станка

На рис. 2.30 показан общий вид вертикально - сверлильного станка.

Рис. 2.30 - Общий вид вертикально - сверлильного станка: 1- колонна;

2 - стол; 3 - заготовка; 4 - кнопка включения механической подачи; 5 - электродвигатель; б - коробка скоростей; 7 - сверлильная головка; 8 - коробка подач;

9 - шпиндель; 10 - инструмент; 11 - ручка подъема стола; 12 - фундаментная плита

Сверлильные станки предназначены для сверления глухих и сквозных цилиндрических и конических отверстий, рассверливания, зенкерования, снятия фасок, развертывания, растачивания, нарезания резьбы. Колонна 1 станка - чугунная отливка, имеющая вертикальные направляющие типа "ласточкин хвост", по которым вручную перемещается сверлильная головка 7 со шпинделем 9 и столом 2 с закрепленной на нем заготовкой 3. Стол станка имеет три Т-образных паза для крепления приспособлений. Колонна крепится к фундаментной плите 12. Коробка скоростей 6 посредством блоков зубчатых колес сообщает шпинделю 9 вращение от электродвигателя 5. Последний вал коробки - гильза имеет шлицевое отверстие, через которое вращение передается шпинделю. Через зубчатую пару вращение передается на коробку подач. Скорости коробки скоростей переключаются рукоятками, имеющими разное фиксированное положение. В соответствии с их положением меняется и частота вращения шпинделя, значения которой приведены в таблице рядом с рукоятками. Коробка подач 8 смонтирована в головке, переключение подач также осуществляется с помощью рукояток.

Механизм подачи обеспечивает ручное или механическое переключение шпинделя. Ручное - путем вращения штурвала, а механическое - нажатием на стакан 4. Инструмент для обработки 10 вставляется в конус шпинделя.

Обрабатываемая заготовка 3 устанавливается на столе 2, который в зависимости от ее габаритов (высоты) может подниматься и опускаться при вращении рукоятки стола 11.

2.6.4 Вспомогательные инструменты для работы на сверлильных станках

Вспомогательные инструменты необходимы для крепления режущего инструмента и связи его со шпинделем. На рис. 2.31,а показан разрез конца шпинделя с посадочным местом (коническим отверстием) для крепления хвостовика инструмента. Размеры посадочных мест стандартизованы. Для извлечения инструмента в шпинделе сделан проем (окно) для клина. Если размер (номер) конуса шпинделя больше конуса режущего инструмента, то применяют переходные втулки (рис. 2.31,б). Схема установки режущего инструмента с помощью двух переходных втулок представлена на рис. 2.31,в.

Инструмент с цилиндрическим хвостовиком закрепляют с помощью сверлильного патрона (рис. 2.31,г), а последний с помощью конуса крепят в шпинделе станка.

Рис. 2.31 - Вспомогательные инструменты: а - разрез шпинделя; б - втулка (конус Морзе); в - ряд переходных втулок; г - сверлильный патрон

2.7 Работы, выполняемые на протяжных станках

2.7.1 Протягивание

Протягивание – обработка многолезвийным инструментом с поступательным главным движением резания, распространяемая на всю обрабатываемую поверхность без движения подачи.

Внутреннее протягивание – протягивание внутренней замкнутой поверхности или её элемента.

Наружное протягивание – протягивание наружной или незамкнутой внутренней поверхности. . . Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых условиях значительных нагрузок, в результате которых может произойти растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки. Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки). Протягивание применяют для следующих операций:

- обработка отверстий нарезного огнестрельного оружия (стволы пистолетов, пулемётов, пушек);

- обработка посадочных поверхностей лопаток турбин авиадвигателей;

- нарезание шлицов и шпоночных канавок;

- обработка сложных наружных профилей;

- калибрование цилиндрических, многогранных, фигурных отверстий.

В мелкосерийном и единичном производстве (например, при обработке шлицевых и шпоночных канавок в отверстиях шкивов, втулок, шестерен и др.) как альтернативу протягиванию применяют долбление.

Для выполнения протягивания применяется горизонтально - протяжной станок, рис. 2.32 и инструмент – протяжку, рис. 2.33.

Рис. 2.32 – Схема горизонтально – протяжного станка

Рис. 2.33 – Внешний вид протяжки: 1 – хвостовик; 2 –кронштейн протяжного станка; 3 – заготовка; 4 – направляющая; 5 – калибрующая часть; 6 - режущая часть; 7 – передняя направляющая; 8 – шейка

Протяжка – многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении резания и отсутствии движения подачи.

В начале цикла обработки заготовка устанавливается на переднюю направляющую протяжки, а протяжка с заготовкой через кронштейн вставляется хвостовиком в патрон (на рисунке не показан), где закрепляется. Патрону с протяжкой сообщается продольное перемещение, и припуск срезается. Протяжка освобождается из патрона, заготовка снимается, и весь цикл повторяется.

Зубья режущей части протяжки выполнены так, что каждый последующий зуб протяжки расположен выше предыдущего на величину толщины срезаемого им слоя (0,1…0,05 мм), рис. 2.34. Таким образом, если первый зуб протяжки начинает резание, то последний заканчивает.

DГ

DГ

Рис. 2.34 – Геометрия зуба и впадины протяжки: Р – шаг зубьев; h - высота зуба; r – радиус закругления дна впадины; q – ширина задней поверхности; η – угол спинки зуба; R – вариант криволинейной впадины спинки зуба;

Sz – подача на зуб

На рис. 2.35 приведен чертеж детали, рабочая часть которой – зубья, изготовлены протяжкой на горизонтально – протяжном стане

Рис. 2.35 – Чертеж и внешний вид детали, изготовленной на протяжном станке

Протягивание является одной из наиболее ответственных операций обработки металла резанием в производстве огнестрельного нарезного оружия всех типов и всех калибров. Основное назначение нарезки это создание внутри ствола профиля (рабочих канавок) которые позволяют при движении пули или снаряда, при выстреле приобрести осевое вращение. Так как скорость движения пуль и снарядов высока (от 200 до 3000 м/с), то соответственно они по оси вращения и по ходу движения приобретают громадную скорость вращения (например, пуля автомата АКМ вращается со скоростью около 180 000 мин-1). Такое «закручивание» пуль и снарядов в значительной степени увеличивает устойчивость баллистической траектории, и соответственно точность и дальность стрельбы. Без протягивания производство современного огнестрельного оружия было бы крайне затруднено.

2.8 Обработка на строгальных станках

Строгание – обработка резанием, осуществляемая однолезвийным инструментом с возвратнопоступательным главным движением резания.

Строгание - резание однолезвийным инструментом (резцом), находящимся в периодическом контакте с обрабатываемым материалом. Строганием обрабатывают преимущественно плоские горизонтальные, вертикальные или наклонные поверхности заготовок. Можно строгать более сложные фасонные поверхности, образованные сочетанием плоскостей, расположенных под различными углами друг относительно друга, или дугами окружности. Основной областью применения строгания является точная обработка длинных узких прямолинейных направляющих станин, плит, рам, стоек и т.п.

В зависимости от вида выполняемых работ строгание поверхностей заготовок может производиться по схемам продольного или поперечного строгания. При продольном строгании обрабатываемая заготовка совершает прямолинейное возвратно-поступательное главное движение резания, а инструмент – периодическое движение подачи. При обработке поперечным строганием главное движение резания совершает инструмент, а движение подачи - обрабатываемая заготовка. Рабочий цикл при строгании состоит из рабочего и обратного хода, после этого совершается движение подачи (горизонтальное, вертикальное или наклонное), направленное перпендикулярно к главному движению резания. Направление движения подачи определяет положение обрабатываемой поверхности, соответственно, горизонтальное, вертикальное или наклонное.

В состав строгальной группы станков входят поперечно - строгальные и продольно - строгальные станки. На рис. 2.36 изображен поперечно -строгальный станок. Основные узлы станка: основание 10 и станина 9, по горизонтальным направляющим которой перемещается ползун 5 с суппортом 2. По вертикальным направляющим станины перемещается стол 1, который для большей устойчивости поддерживается опорной стойкой 12.

Обрабатываемая заготовка закрепляется на столе, горизонтальная и вертикальная поверхности которой имеют для этой цели Т-образные пазы. Резец закреплён в резцедержателе, установленном в суппорте 2, и с помощью рукоятки 3 и ходового винта 4 может менять своё положение. В рабочее состояние станок приводится от электродвигателя 8. На станке имеется гидропанель 7 для управления гидравлическими устройствами, в том числе приводом подач 11. Перемещение стола ограничивают переставные упоры 6.

Рис. 2.36 – Поперечно - строгальный станок

На рис. 2.37 показан пример чертежа типовой детали, фигурный профиль которой выстрагивается на строгальном станке

Рис. 2.37 - Чертеж детали и обработка заготовки строганием

2.9 Обработка на долбёжных станках

Долбление – строгание инструментом, установочная база которого параллельна направлению главного движения резания.

Долблением обрабатывают вертикальные и наклонные плоскости, криволинейные и сложноконтурные поверхности заготовок, шпоночные пазы и канавки, криволинейные контуры в цилиндрических и конических отверстиях, можно также разрезать заготовки. Формообразование поверхностей при долблении осуществляется по методу следа.

При долблении главное рабочее движение совершает инструмент ( долбяк с резцом). Это движение возвратно-поступательное и происходит только в вертикальном направлении. Наибольший ход долбяка составляет до 100…1000мм. Обрабатываемая заготовка совершает продольное, поперечное или круговое движение подачи вместе со столом станка, на котором она установлена. При круговой подаче возможна обработка криволинейных участков поверхности заготовки.

На рис. 2.38 показан внешний вид долбёжного станка. При долблении резец 4, закрепленный в суппорте 3, вместе с ползуном 2 совершает верикальное возвратно-поступательное движение по направлению станины 1. Стол 5 обеспечивает продольную, поперечную и круговую подачу.

2.10 Абразивная обработка заготовок

2.10.1 Абразивная обработка и её виды

Абразивная обработка – обработка резанием, осуществляемая множеством абразивных зерен.

Шлифование – абразивная обработка, при которой инструмент совершает только вращательное движение, которое является главным движением резания, а заготовка – любое движение.

а

а

DГ

б

Dпопер.

Рис. 2.38 – Обработка на долбёжном станке: а – общий вид долбёжного станка; б – движение резца при операции – долбление

Процесс резания шлифованием состоит в том, что выступающие зёрна путем одновременного царапания и истирания удаляют с обрабатываемой поверхности слой металла в виде мелкой стружки.

В качестве абразивных инструментов используют шлифовальные круги, сегменты, бруски, абразивные шкурки и ленты, а так же порошки, суспензии, пасты. Эти инструменты характеризуются абразивным материалом, его зернистостью, твердостью, структурой, связкой, конструктивными формами, размерами.

Наибольшее распространение получили шлифовальные круги. Они состоят из режущих (абразивных) зерен, связки, цементирующих зерен и пустот между зернами (порами). Эти пустоты, или поры, выполняют роль стружечной канавки.

Обдирочное шлифование – шлифование, предназначенное для удаления с заготовки дефектного слоя металла (не допустимый термин – черновое шлифование).

В зависимости от формы обрабатываемой поверхности различают плоское, круглое, фасонное шлифование; в зависимости от расположения обрабатываемой поверхности на заготовке – наружное и внутреннее; в зависимости от требования к качеству обработки - обдирочное, чистовое, тонкое. Шлифование может производиться периферией и торцом круга, может иметь различные подачи - продольную, поперечную, окружную и их сочетания. Имеются виды шлифования, характерные только для определенных деталей – зубо-, резьбо- и шлицешлифование, бесцентровое шлифование, шлифование методом врезания и т.д.

Круглое шлифование – шлифование поверхности вращения. Схемы обработки продольным и врезным шлифованием приведены на рис. 2.39. Шлифование с продольным движением подачи (рис. 2.39,а) осуществляется за четыре этапа : врезание, чистовое шлифование, выхаживание и отвод.

В этом случае продольная подача является функцией ширины шлифовального круга. Поперечная подача на глубину шлифования осуществляется шлифовальным кругом в конце каждого двойного хода детали или круга. В конце обработки последние продольные проходы выполняют без поперечной подачи, так называемое выхаживание.

Врезное шлифование применяют для обработки поверхностей, длина которых не превышает ширину шлифовального круга.

Разновидностью шлифования с продольным движением подачи является глубинное шлифование. Оно характеризуется большой глубиной резания

(0,1 …0,3 мм) и малой скоростью резания. Глубинное шлифование (рис.2.38,в) применяют для обработки заготовок без предварительной лезвийной обработки и , как правило, снимают припуск за один рабочий ход.

Рис. 2.39 – Схема наружного круглого шлифования: а – с продольным движением подачи; б – врезное шлифование; в – глубинное шлифование

Дата добавления: 2016-01-07; просмотров: 5101;