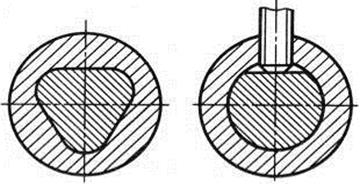

Профильные соединения

Профильным называется разъемное соединение, у которого ступица насаживается на фасонную поверхность вала. Простейшим таким соединением является соединение вала, имеющего на конце квадратные поперечные сечения с маховичком, рукояткой.

К профильным соединениям относят соединения вала со ступицей по овальному контуру, трехгранному контуру (рис.3.13,а), соединению на лыске (рис. 3.13,б). Достоинствами таких соединений являются лучшее по сравнению со шпоночным центрирование и отсутствие концентраторов напряжений, к недостаткам следует отнести сложность и трудоёмкость и относительно высокую стоимость изготовления фасонных поверхностей.

а б

|

3.3.1.6 Клиновое соединение

Клиновым называют разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение стержня с втулкой. Соединение обычно затягивают, забивая клин или перемещая его посредством винта.

Рис. 3.14 – Клиновое соединение стержня с втулкой

Клиновое соединение применяют в виду их простоты конструкции, удобства быстрой сборки и разборки, возможности восприятия больших нагрузок. Уклон клина из условий самоторможения 1:100 или 1:40. При меньших уклонах необходимо клин закреплять, например, шатун педали велосипеда закрепляют с помощью резьбового соединения.

Достоинства клинового соединения:

1 Быстрота сборки и разборки;

2 Возможность создания больших сил затяжки и возможность восприятия

больших нагрузок;

3 Относительная простота конструкции.

Недостаток клинового соединения – значительное ослабление скрепляемых деталей отверстием под клин.

По назначению клиновые соединения разделяют на:

1 Силовые, предназначены для прочного скрепления деталей;

2 Установочные, предназначены для установки и регулирования требуемого взаимного положения деталей.

Силовые соединения применяют для постоянного скрепления при редких разборках в машинах и при частой сборке и разборке в приспособлениях для обработки деталей на станках и в сборных литейных моделях.

Большинство силовых клиновых соединений выполняют с предварительным натягом: клином создается внутренняя сила, действующая и при отсутствии внешней нагрузки. Установочные клиновые соединения обычно выполняют без предварительного натяга с силовым замыканием, преимущественно нагрузкой от сил тяжести.

В клиновых соединениях применяют почти исключительно односкосные клинья. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками. В крепежных клиновых соединениях уклоны выбирают из условия самоторможения равными 1:100, 1:50, в часто затягиваемых и установочных клиньях – 1 : 20, 1 : 10, 1 : 4.

3.3.1.7 Фланцевое соединение

Фланцевое соединение - соединение болтами (винтами, шпильками) деталей корпусов или труб, снабженных специальными поясками – фланцами.

Рис. 3.15 – Фланцевое соединение: 1 – фланец; 2 - прокладка

3.3.1.8 Шарнирное соединение

Соединение на оси двух или более деталей (пластин, стержней и т.п.) механизма, поворачивающихся друг к другу под углом (петля, крестовый шарнир Гука и т. под.)

Рис. 3.16 – Шарнирные соединения

3.3.1.9 Соединения с натягом

Соединение деталей машин с натягом (прессовое соединение) т.е. разностью посадочных размеров - осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими поверхностями контакта.

Соединение деталей с натягом представляет собой сопряжение, в котором передача нагрузки от одной детали к другой осуществляется за счет сил трения на поверхностях контакта, образующихся благодаря силам упругости. Вследствие этого соединение имеет нежесткую фиксацию деталей в осевом и окружном направлениях.

Соединения используют сравнительно часто для посадки на валы и оси подшипников, зубчатых колес, шкивов, звездочек и др.

Способы соединения:

1 При сборке механическим способом охватываемую деталь с помощью пресса устанавливают в охватывающую деталь или наоборот. Этот способ используется при сравнительно небольших натягах;

2 Тепловой способ соединения применяется при больших натягах и производится путем нагрева охватывающей детали до температуры 300 °С в масляной ванне или охлаждения в жидком азоте охватываемой детали. Выбор способа зависит от соотношения масс и конфигурации деталей.

В настоящее время получили распространение так называемые термомеханические соединения элементами с памятью формы. Это свойство присуще сплавам, испытывающим обратимое мартенситное превращение, и характеризуется как способность материала, деформированного в мартенситном состоянии, полностью или частично восстанавливать свою форму в процессе последующего нагрева.

Для конструкционных элементов с памятью формы используют никель титановый сплав с температурами мартенситного превращения 80 - 150 °С и восстановления формы - 140 - 60 °С. Сплав практически полностью восстанавливает заданную деформацию и развивает напряжение в условиях противодействия процессу формовосстановления до 200 - 400 МПа.

Для предупреждения быстрого нагрева деталь устанавливают монтажными клещами, губки которых либо изготовляют из материала с большей теплоемкостью, например, меди, либо имеют хлопчатобумажный вкладыш, впитывающий жидкий азот. Допускается сборка такими клещами в течение 2 - 3 мин.

Нагрев детали теплотой окружающей среды приводит к восстановлению её прежних размеров и образованию натяга.

Достоинства соединений с натягом очевидны: они сравнительно дешевы и просты в выполнении, обеспечивают хорошее центрирование сопрягаемых деталей и могут воспринимать значительные статические и динамические нагрузки. Области применения таких соединений непрерывно расширяются.

Недостатки соединений: высокая трудоемкость сборки при больших натягах; сложность разборки и возможность при этом повреждения посадочных поверхностей; высокая концентрация напряжений; склонность к контактной коррозии из-за неизбежных осевых микросмешений точек деталей вблизи краев соединения и, как следствие, пониженная прочность соединений при переменных нагрузках; отсутствие жесткой фиксации деталей.

Соединения запрессовкойполучают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникает удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей.

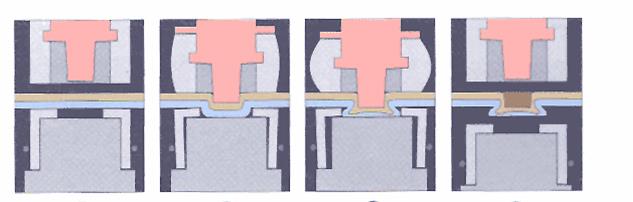

Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (минус 196 °С) или сухой лёд (минус 72 °С).

При малых размерах соединяемых деталей часто используют запрессовку на валик с накаткой, что значительно уменьшает стоимость соединения за счёт снижения точности изготовления соединяемых поверхностей. На валу накатывают треугольные выступы (шлицы), при этом часть материала вала выдавливается инструментом и первоначальный диаметр вала увеличивается. Прочность соединения зависит от глубины вдавливания накатанных зубцов в цилиндрическую поверхность сопряженной детали. В процессе запрессовки материал втулки деформируется и заполняет впадины вала. Соединение с накаткой применяют для сборки стальных или латунных валиков с алюминиевыми или пластмассовыми деталями. Этот вид соединения хуже прессовых центрирует детали, но при этом не требуются высокие точность и чистота обработки поверхностей, упрощается сборка. Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения.

Достоинствами соединений запрессовкой являются: отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов. К недостаткам соединений относятся: высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние величины натяга, коэффициента трения и рабочих температур на прочность соединения.

Прессовое соединение – соединение составных частей изделия с гарантированным натягом в следствие того, что размер охватываемой детали больше соответствующего размера охватывающей детали.

Варианты осуществления соединений: а - нагрев втулки; б - напрессовывание; в - охлаждение вала (при температуре: твердой углекислотой минус 79°С; жидким воздухом минус 196°С). На контактных поверхностях деталей возникает значительное удельное давление, за счет сил трения.

3.3.1.10 Контактное соединение

Контактное соединение – разъемное соединение, выполненное путем соприкосновения соединяемых изделий. Например, штекерный разъем (ШР); электрическая вилка и розетка. Байонетное соединение, например крепление штыка на винтовке. Слово «байонет» происходит от названия французского города Байонны, где по легенде впервые был изобретён штык.

Рис. 3.17 – Байонетное соединение

Байонетное соединение используется в электрических разъёмах, главным образом высокочастотных. Также байонетное соединение применяется для всех соединений пожарных рукавов. Для быстрого соединения объектива с фотоаппаратом используется байонет, состоящий из взаимно дополняющих секторных пазов и запирающего элемента, а также механических рычагов и (или) электронных контактов для взаимодействия механизмов камеры и объектива. Такой способ крепления объектива в настоящее время практически вытеснил использовавшееся ранее резьбовое соединение.

3.3.1.11 Замковое соединение

Замковое соединение – соединение составных частей изделия, в котором замок ограничивает или исключает возможность их относительного поворота и перемещения. Например, соединительное звено соединения смычек якорной цепи, соединение деревянных брусьев с постановкой болтов, соединения шпунтов.

|

Рис. 3.18 – Замок шпунтового профиля

3.3.1.12 Пружинное соединение

Пружинное соединение – соединение составных частей изделия, при котором пружины или пружинные кольца ограничивают возможность их относительного или осевого перемещения. Пружинное соединение для осуществления электрического контакта между проводами приведено на рис. 3.19.

На первом этапе вставляют в паз клеммника лезвие отвертки, затем с помощью отвертки отодвигают пружину (этап 2) и вставляют провод (этап 3), затем вынимают отвертку (этап 4). Пружина распрямляется и прижимает провод к ранее установленному проводу (с противоположной сторны).

1 2 3 4

Рис. 3.19 – Пружинное соединение

3.3.2 Неразъемные соединения

3.3.2.1 Клёпаное соединение

Клёпаное соединение – соединение составных частей изделия с применением заклепок, рис.3.20. Заклёпка – крепежное изделие в форме гладкого цилиндрического стержня с головкой на одном конце, служащее для получения неразъемного соединения, за счет образования головки на другом конце, путем пластической деформации. Заклёпки подразделяются по виду головки на: с полукруглой головкой, плоско - или обратноконической, конической, потайной, полупотайной, плоской. Кроме заклёпок со сплошным стержнем, применяют трубчатые заклёпки (пистоны), а также с взрывающейся частью, для соединения деталей (листов) в труднодоступных местах.

Рис. 3.20 – Заклёпки и клёпаное соединение: а – заклёпки с полукруглой и потайной головками; б - клёпаное соединение

Стальные заклёпки диаметром более 6 мм, как правило, ставят в горячем состоянии (800 - 850°С) и выполняют вторую замыкающую головку с помощью ударов клепального молотка. При остывании заклёпка стягивает соединяемые элементы, обеспечивая передачу внешних усилий через силы трения. Известна постановка заклёпок без расклепывания, на прессах, приложением давления к обжимке и поддержке.

Заклёпки выполняют из следующих материалов:

1 Из заклёпочной стали марок: 10 кп, Ст. 2, Ст. 3, 09Г2С. Эти стали подвергают пробе на осаживание, гарантирующей требуемую пластичность заклёпки;

2 Алюминия и его сплавов марок: АТ, АПТ, АД, Д1, Д16, Д18, АМц ;

3 Меди, марки МТ ;

4 Латуни, марки Л 63

Согласно НД заклёпки, в зависимости от способа применения, подразделяются на заклепки под молоток и «слепые».

Достоинства заклёпочных соединений:

1 Высокая прочность и надежность соединения

2 Простота контроля качества соединения

3 Возможность соединения деталей из любых материалов

4 Неизменность физико-химических свойств материалов соединяемых деталей

5 Высокая работоспособность при ударных и повторно - переменных нагрузках

6 При разборке скрепляемых деталей (разрушении заклёпок), соединяемые детали обычно почти не повреждаются и могут быть использованы повторно

Недостатки заклёпочных соединений:

1 Неполное использование материала соединяемых деталей в результате их ослабления заклёпочными отверстиями

2 Сложность технологического процесса изготовления клёпаных конструкций

3 Трудность соединения деталей сложной конструкции

4 Соединение деталей встык требует применения специальных накладок

5 Заклёпки и соединяемые детали должны быть однородными, с одинаковым температурным коэффициентом линейного расширения

Заклёпки под молоток

Полнотелая заклёпка под молоток изготавливается по методу холодной высадки согласно НД, например, ГОСТ 10299-80 Заклепка под молоток с полукруглой головкой классов точности В и С.

Приёмы соединения деталей заклепками показаны на рис. 3.21. В соединяемых деталях сверлят отверстия и вставляют заклёпку (рис.3.21, I) и вначале сжимают (осаживают) соединяемые детали (рис.3.21, II), пользуясь для этого снизу поддержкой 4 с выточкой по форме головки. Затем заклёпывают свободный конец заклёпки (рис.3.21, III и IV) и для образования полукруглой замыкающей головки пользуются обжимкой 5 (рис.3.21,V).

Рис.3.21 – Соединение деталей заклёпками: 1 – стержень заклёпки; 2 – сформированная замыкающая головка; 3 – головка заклёпки; 4 – поддержка;

5 - обжимка

Заклёпки «слепые»

Заклёпки «слепые» ещё их называют вытяжными, предназначены для одностороннего скрепления материалов. ГОСТ Р ИСО 15973 - 2005 Заклепки «слепые» с закрытым концом, разрывающимся сердечником и выступающей голов- кой.

Рис. 3.22 - Элементы «слепой» заклёпки: 1 – сердечник; 2 – головка

Постановку «слепой» заклёпки производят инструментом - заклёпочником с ручным приводом или пневматическим. После установки заклёпки в отверстие, сердечник заклёпки закрепляют в заклёпочнике и начинают его вытягивать, стержень обрывается и почти полностью удаляется. Его остаток практически не играет роли в прочностных характеристиках, но имеет значение в вопросах коррозии.

Рис. 3.23 – «Слепая» заклёпка с выступающей головкой: 1 - головка заклёпки; 2 – «слепая» головка

При производстве «слепых» заклёпок применяют следующие материалы:

- алюминиевые сплавы - AlMg 1%, AlMg3,5%, AlMg5%;

- оцинкованную углеродистую сталь;

- нержавеющую сталь;

- медь;

- медно - никелевый сплав.

Причем тело и стержень заклёпки могут быть изготовлены как из одного, так и из разных материалов.

Процесс клёпки осуществляют вручную с помощью инструмента.

Преимущества использования «слепых» заклёпок:

- односторонняя возможность доступа к скрепляемому изделию;

- технология не требует специально обученного персонала;

- высокая скорость процесса скрепления;

- отсутствие дополнительной обработки после установки;

- возможность скрепления любых материалов.

Клёпку производят с помощью приспособления – заклёпочника (ручного или полуавтоматического).

Заклёпки резьбовые

Резьбовые заклёпки объединяют в себе два вида соединения: во - первых, скрепляют как заклёпки и во - вторых, имеют внутреннюю резьбу для крепления в них винтов. Установку гайки в соединение, производят пневматическим гаечным заклёпочником, одним нажатием курка. Гайка предназначена для формирования резьбового соединения на листе металла толщиной от 1,5 до 5,0 мм. Рифление дает дополнительное усилие от прокручивания, бортик в потай, что позволяет избежать выступающих частей после установки заклёпочной гайки на изделие. Клёпку ведут с помощью приспособления – пневматического или электрического заклёпочника, рис. 3.24, что значительно удорожает процесс. В настоящее время применяют только импортные заклёпочники.

Рис. 3.24 - Внешний вид пневматического заклёпочника

а б

Рис. 3.25 – Заклёпочная гайка: а - рифленая, с потайным бортиком;

б - заклёпочная гайка установлена в конструкцию и ввинчен винт

3.3.2.2 Фальцованное соединение

Фальцованное соединение – соединение составных частей изделия с применением совместного загибания у них кромок.

Рис. 3.26 – Фальцованное соединение

3.3.2.3 Вальцовочное соединение

Вальцовочное соединение - соединение составных частей изделия с применением расширения охватываемой или сжатия охватывающей детали, осуществляется процессом развальцовки. Процесс выполняют с помощью вальцовки, имеющей ручной или механизированный привод или с применением взрыва (пиропатрон) внутри вальцуемой трубы. Соединение получают путем развальцовки охватываемой детали. Развальцовка — процесс радиального деформирования трубы в отверстии. Напаример, в трубной решётке теплообменного аппарата с целью создания прочно-герметичного вальцованного соединения между трубой и трубной решёткой. Для осуществления процесса развальцовки используется инструмент, называемый вальцовка, представленный на рис.3.22,а.

а

б

Рис. 3.22 – Вальцованное соединение: а – вальцовка; L – толщина трубной решетки; б – вальцованное соединение (труба в трубной решетке).

Процесс развальцовки можно разделить на три основных этапа. Первый - выбор зазора между трубой и трубной решеткой. Второй - совместное деформирование трубы и трубной решетки. Третий - снятие нагрузки с внутренней поверхности трубы. В процессе совместного деформирования трубы и трубной решетки металл трубы переходит преимущественно в зону пластического деформирования, а металл трубной решетки - в зону упругих деформаций. Поэтому после прекращения процесса развальцовки трубная решетка "обхватывает" трубу. В результате процесса развальцовки получается прессовое соединение. Герметичность и прочность этого соединения обеспечивается контактным давлением между наружной поверхностью трубы и поверхностью отверстия трубной решётки. Процесс развальцовки используется при закреплении труб в котлах, конденсаторах, парогенераторах, маслоохладителях и других видах теплообменных аппаратов. Иногда наряду с вальцовкой при изготовлении соединений труб с трубными решётками используется сварка. Такие соединения принято называть комбинированными.

3.3.2.4 Сварное соединение

Сварное соединение – неразъёмное соединение, выполненное сваркой. (Сварочные процессы подробно рассмотрены в разделе 2).

Достоинства сварных соединений:

1 Экономия материала. Сварные конструкции в среднем легче клёпанных на 20 - 25%;

2 Плотность и непроницаемость соединений;

3 Возможность соединения деталей любых криволинейных профилей произвольной толщины;

4 Трудоёмкость сварного соединения значительно меньше заклёпочного;

5 Бесшумность технологического процесса сварки и возможность её автоматизации.

Недостатки сварных соединений:

1 Сложность проверки качества шва;

2 Возможность нарушения физико-химических свойств соединяемых деталей в зоне сварки;

3 Наличие внутренних напряжений в зоне сварки, что снижает прочность соединения

. 3.3.2.5 Паяное соединение

Пайка - образование соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем, затекания припоя в зазор и последующей его кристаллизации. Технологический процесс пайки состоит из операций подготовки поверхности паяемого материала и припоя, сборки, собственно пайки, обработки паяного изделия после пайки и контроля качества. При пайке не происходит расплавления металла спаиваемых деталей (по крайней мере одной из них), благодаря чему резко снижается степень коробления и окисления металла в сравнении со сваркой.

В настоящее время существует значительное количество способов пайки. Выбор способа пайки зависит от конструкции и назначения паяемого изделия, его состава и свойств, технологического и вспомогательного материалов. К технологическим материалам относятся припои. Припой - материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов. Важнейшим признаком припоев является интервал ограничения температуры начала (солидус) и конца (ликвидус) плавления. По температуре конца расплавления припои разделяют на пять классов: особо - легкоплавкие (Т пл < 145°С); легкоплавкие (145°С<Тпл. <450°С); среднеплавкие 450°С<Тпл≤1100°С); высокоплавкие ( 1100°С<Тпл≤1850°С); тугоплавкие (Тпл >1850°С). Наиболее распространенными припоями являются легкоплавкие оловянные и оловянно-свинцовые марок ПОС 40, ПОС 50, ПОС 61 (цифра показывает процент содержания олова ) и среднеплавкие ЛОК 59-1- 03, ЛОК 62- 06 - 04 на основе меди и цинка (латуни). Припои поставляются в виде прутка, проволоки, ленты, таблеток, порошка, колец и др. видах. В зависимости от температуры плавления припоя пайка подразделяется на: низкотемпературную пайку при температуре, не превышающей 723 К, и высокотемпературную - превышающую температуру 723 К.

К вспомогательным материалам при пайке относится флюс. Паяльный флюс применяется для удаления окислов с поверхности паяемого материала и припоя и предотвращения их образования. В качестве флюсов применяют канифоль, или соляную кислоту или буру.

Процесс пайки заключается в следующем: нагреваются спаиваемые металлы и припой, при нагревании припой расплавляется и, соприкасаясь с нагретым, но свободным от окисной плёнки основным металлом, смачивает его, и растекается по его поверхности. Способность припоя заполнять зазоры зависит от степени смачивания припоем основного металла, его капиллярных свойств и шероховатости поверхности спаиваемых деталей.

Пайка паяльником

. Паяльник - инструмент для пайки металлов легкоплавкими припоями. Для паяльников чаще всего используют электрический нагрев, реже - газопламенный. Основное назначение паяльника - нагрев припоя до полного расплавления и нанесения его на паяемую деталь при одновременном нагреве основного металла по месту пайки. С помощью паяльников в процессе пайки паяемую поверхность очищают от оксидов и подают флюс. Паяльники чаще всего изготовляют из красной меди, имеющей хорошую теплопроводность. При пайке паяльником флюс подается отдельно или вместе с трубчатым припоем, заполненным канифолью.

Пайка соединений при монтаже электрорадиоприборов производится бескислотными флюсами на основе канифоли. Сосновая канифоль представляет собой смесь смоляных кислот. Канифоль в расплавленном состоянии (при температуре 150°С) способна растворять окислы, а после затвердевания на паяном соединении остаток флюса не вызывает коррозии. При пайке меди, медных сплавов и сталей в качестве флюса применяют боридные соединения, например буру.

Газопламенная пайка

Пайка, при которой нагрев паяемых материалов и припоя осуществляется газовой горелкой. При пайке изделий небольшого размера со среднеплавкими припоями используют паяльные лампы, работающие на жидком топливе (керосине, бензине, спирте). При пайке кислородно-ацетиленовыми горелками нагрев осуществляют более холодным наружным пламенем. Характер газового пламени выбирают в зависимости от состава паяемого материала. Медь, бронзы, латуни, железо, различные стали и никель, медные сплавы паяют слегка в восстановительном пламени. При пайке припоями, содержащими цинк (например, Л 63), необходимо окислительное пламя с избытком кислорода для уменьшения испарения цинка и превращения насыщения водородом припоя.

Лужение

Перед пайкой поверхности деталей очищают от пыли, жира, ржавчины, окалины и окисной пленки. В большинстве случаев детали перед пайкой лудят, что облегчает последующую пайку. Схема процесса лужения показана на рис. 3.23. Место пайки покрывают флюсом, затем при помощи паяльника наносится расплавленный припой. Температуру деталей в зоне пайки поддерживают на 50-100°С выше температуры плавления припоя.

Перед пайкой поверхности деталей очищают от пыли, жира, ржавчины, окалины и окисной пленки. В большинстве случаев детали перед пайкой лудят, что облегчает последующую пайку. Схема процесса лужения показана на рис. 3.23. Место пайки покрывают флюсом, затем при помощи паяльника наносится расплавленный припой. Температуру деталей в зоне пайки поддерживают на 50-100°С выше температуры плавления припоя.

1 - паяльник; 2 - припой; 3 - газообразный флюс; 4 - растворенный окисел; 5 - поверхностный слой окисла; 6 - флюс; 7- зона плавления припоя с основным металлом; 8 - основной металл

Рис. 3.23 - Схема лужения паяльником

Индукционная пайка стыков газопроводов. Требования к процессу.

Получение соединений труб пайкой осуществляется путем нагрева их стыка с вложенным в него припоем в виде кольцевой вставки в электромагнитном поле частотой 1 - 8 Гц.

Перед пайкой кромки труб механически обрабатываются с целью получения скосов под углом 20° или 30°. Общий вид паяного соединения приведен на рис. 3.24.

Рис. 3.24 - Паяное соединение стальных труб

После механической обработки при сборке труб необходимо предохранять кромки торцов от загрязнений и повреждений. Жировые загрязнения с паяемых поверхностей удаляются содовым раствором концентрацией 20% или растворителями.

Технология пайки включает:

- центровку труб в паяльном устройстве;

- внесение и закрепление припоя в стыке;

- установку нагревающего индуктора на стык.

Стыковка труб осуществляется после установки устройства для сборки и пайки стыков на свободный конец наращиваемого газопровода. При совмещении кромок труб зазор между ними не должен превышать 0,3 мм.

В стык вставляется закладное кольцо припоя ( П87 на железомарганцевой основе). Затем на собранный стык наносится защитное покрытие, устанавливается индуктор и, при необходимости спрейер для принудительного охлаждения стыка которые являются рабочими узлами устройств для сборки и пайки.

Стык сжимается с усилием, равным 0,1 - 0,2 МПа, и включается индуктор, нагревая стык до температуры пайки (1200 °С), выдерживается пpи этой температуре под давлением, а после прекращения нагрева производится принудительное или естественное охлаждение стыка до 400 - 500 °С. После этого паяльное устройство переносится к следующему стыку.

При пайке производится контроль основных параметров режима с записью их на региструрующий прибор.

Вид контролируемых параметров и их количество определяются типом используемой индукционной установки, устройства для сборки и пайки и определяются в технологической карте.

Приемочный контроль качества соединений, выполненных индукционной пайкой, включает себя:

- визуальный контроль формы паяного соединения;

- контроль зарегистрированных параметре процесса пайки;

- механические испытания образцов паяных соединений.

Внешнему осмотру подвергаются 100% соединений (стыков).

Поверхность стыка после удаления защитного покрытия имеет блестящий металлический цвет.

На наружной поверхности стыка не допускаются наплывы припоя, превышающие 3 мм. Наплывы свыше 3 мм могут быть сошлифованы, при этом не допускается уменьшение толщины стенки трубы.

Величина наружного смещения кромок по периметру стыка не должна превышать 1 мм, при этом обеспечивается плавный переход поверхности шва к основному металлу.

Допускается местное незаполнение соединительного зазора припоем на глубину не более 1,5 мм и суммарной длиной не более 1/3 периметра стыка. При этом поверхность шва в местах незаполнения соединительного зазора также имеет блестящий металлический цвет и обеспечивает плавный переход от поверхности шва к основному металлу.

При несоответствии хотя бы одного из параметров соединения указанным требованиям стык бракуется и подлежит вырезке из газопровода.

Контролю на соответствие фактического режима пайки, записанного на диаграмме самопишущего прибора, подвергаются 100% стыков.

На диаграммах указываются: номер стыка и клеймо оператора-паяльщика, диаметр и толщина стенок спаянных труб, температура окружающего воздуха и дата пайки. Диаграммы должны быть подписаны оператором, производителем работ, контролером.

При отклонении фактического режима пайки, записанного на диаграмме, от заданного в технологической карте стык подлежит вырезке из газопровода.

Для оценки механических свойств испытывают образцы на растяжение, статический изгиб или сплющивание.

Для труб диаметром менее 100 мм проводят испытания трех стыков на растяжение и трех стыков на сплющивание.

Форма образцов для испытания на растяжение соответствует типу XVIII #M12291 1200003544ГОСТ 6996#S.

Форма образцов для испытания на сплющивание соответствует типу XXX #M12291 1200003544ГОСТ 6996#S.

Для труб диаметром 100 мм и более проводят испытания образцов на растяжение и изгиб. Образцы вырезаются равномерно по периметру трубы: число образцов для испытания на растяжение - 2, на изгиб - 4.

Форма образцов для испытания на растяжение соответствует типу XII или XIII #M12291 1200003544ГОСТ 6996#S.

Форма образцов для испытания на статический изгиб соответствует типу XXVII #M12291 1200003544ГОСТ 6996#S. Диаметр нагружающей оправки при испытании на изгиб равен четырем толщинам образца.

Временное сопротивление разрыву паяного соединения, определенное как среднее арифметическое результатов, полученных при испытании образцов, должно быть не меньше нормативного значения временного сопротивления разрыву металла труб.

Допускается снижение результатов испытаний для одного образца на 10% ниже нормативного требования, если средний арифметический результат отвечает нормативным требованиям.

При испытании на сплющивание, величина просвета между сжимающими поверхностями при появлении первой трещины на поверхности образца должна быть не менее 20 мм. Появление надрывов длиной до 5 мм по кромкам и на поверхности образца, не развивающихся дальше в процессе испытания, браковочным признаком не является.

Среднее арифметическое значение угла изгиба образцов должно быть не менее 70°, а его минимальное значение - не ниже 40°. При подсчете среднего значения все углы больше 110° принимаются равными 110°.

При получении неудовлетворительных результатов испытаний контрольного стыка, вырезают еще два дополнительных контрольных стыка, на которых вновь проводят испытания.

При получении неудовлетворительных результатов испытаний хотя бы одного из дополнительных контрольных стыков необходимо:

- пайку прекратить, установить причину получения неудовлетворительного качества паяного соединения; работа может быть продолжена данным паяльщиком на той же установке только после получения удовлетворительных результатов испытаний допускного стыка в соответствии с СП - 42-102-2004.

- все стыки, спаянные оператором - паяльщиком с момента последних механических испытаний, подвергаются проверке комиссией с участием представителей эксплуатационной организации, которая принимает решение о необходимости проведения испытаний силовым воздействием на изгиб с созданием в верхней части каждого стыка напряжения, равного 0,9 нормативного предела текучести. О качестве пайки по каждому стыку в отдельности комиссия принимает соответствующее решение.

Пайка внутренних газопроводов

При монтаже внутренних газопроводов из медных труб применяется высокотемпературная пайка твердым припоем, при этом применяют телескопические (капиллярные) паяные соединения ПН-4, ПН-5 по #M12291 1200006501ГОСТ 19249#S (рис.3.25).

Рис. 3.25 - Схема паяного соединения

Перед пайкой стыкуемые поверхности труб и соединительных деталей обрабатывают одним из следующих способов:

- травлением в растворе кислот в составе: серная кислота - 100 г, азотная кислота - 100 г, соляная кислота - 20 г на 1 л воды, температура раствора 18 - 25 °С, время обработки 2-3 мин с последующей нейтрализацией в растворе углекислого натрия - 150 г на 1 л воды и промывкой в горячей воде (температура 70 - 90 °С). Обработанные детали до пайки допускается хранить не более 3 сут, по истечении 3 сут необходима повторная обработка стыкуемых поверхностей;

- ультразвуковым травлением медных деталей в 10 - 30%-ном водном растворе серной кислоты с добавлением 5 - 6% хромистого ангидрида при температуре 20 - 30 °С, максимальная длительность травления 3 мин, с обязательным последующим пассивированием в 20 - 30%-ном водном растворе кальцинированной или каустической соды при температуре 20 - 30 °С в течение 1 - 5 мин. Длительность хранения деталей после ультразвукового травления до 60 сут;

- другими способами, обеспечивающими качественную подготовку поверхности и сохранение размеров в пределах допуска.

Сборку под пайку и пайку труб и соединительных деталей производят в специальных центрирующих приспособлениях, обеспечивающих постоянство зазора в процессе пайки.

Последовательность операций следующая:

- проверка и в случае необходимости калибровка соединяемых элементов;

- очистка соединяемых поверхностей;

- нанесения флюса на конец трубы при соединении с медь - латунь, медь -бронза (соединение медь-медь можно выполнять без применения флюса);

- ввод конца трубы в раструб до ощутимого сопротивления;

- равномерное подогревание соединения до температуры несколько выше точки плавления припоя;

- подача к кромке раструба припоя, который, плавясь при соприкосновении с подогретой трубой, всасывается в капиллярный зазор вплоть до его заполнения (подаваемый припой нагревать не рекомендуется);

- охлаждение соединения;

- удаление остатков флюса с зоны соединения медь-латунь, медь-бронза.

Пайку допускается выполнять при температуре наружного воздуха от минус 10 °С до плюс 40 °С. Пайку выполняют ацетиленовыми газовыми горелками, пламя горелки должно быть "нормальным" (нейтральным). При пайке одновременно и равномерно нагревают поверхность медных труб непосредственно у раструбов соединительной детали и раструбы соединительной детали до темно-вишневого цвета (750-900 °С). Затем пруток припоя подают к кромке раструба соединительной детали, достаточность нагрева определяют по началу плавления прутка припоя при прикосновении его к нагретой поверхности трубы, припой всасывается в капиллярный зазор и заполняет его, окончание пайки определяют по заполнению зазора, затем также выполняют паяный шов на втором (третьем) раструбе соединительной детали. Допускается выполнять пайку в любом пространственном положении соединяемых деталей. Центрирующие приспособления снимают не ранее чем через 5 мин после пайки всех раструбов одной соединительной детали.

После охлаждения паяного соединения избыток припоя удаляют, поверхности деталей в зоне пайки зачищают до металлического блеска.

Каждый паяный шов маркируется личным клеймом паяльщика (резиновым оттиском) или несмываемым карандашом-маркером на трубе рядом с соединительной деталью.

Работать с кислотами и щелочами необходимо в резиновых перчатках и кислотостойкой одежде. Лицо необходимо защищать от брызг защитными очками.

После окончания работ и перед принятием пищи необходимо тщательно вымыть руки.

Контроль качества пайки

Операционный контроль в процессе сборки и пайки газопроводов из медных труб следует производить в соответствии с требованиями #M12291 5200023СНиП 3.01.01#S.

При операционном контроле необходимо проверять: качество подготовки поверхностей деталей под пайку, диаметры сопрягаемых поверхностей, зазоры между ними, соответствие марок припоев указанным в технологическом процессе, наличие центрирующих приспособлений.

Качество паяных соединений проверяют внешним осмотром на полноту и вогнутый мениск, отсутствие видимых трещин галтели паяного соединения согласно требованиям #M12291 1200006501ГОСТ 19249#S. Осмотру подвергают 100% паяных соединений. Осмотр производят визуально или с применением лупы 2 - 4-кратного увеличения. При обнаружении внешним осмотром дефектов паяные соединения бракуются и подлежат исправлению.

Прочность паяных соединений

Прочность паяных соединений зависит как от прочности припоя, так и от площади паяного шва. Увеличение площади достигается применением нахлесточного соединения. Даже при использовании припоев на основе олова возможно получение равнопрочного соединения, при этом величина нахлестки может составлять 3 - 10 толщин соединяемого материала.

При меньшей величине нахлестки соединение разрушается по припою, при большей - по основному металлу. В ряде случаев из-за неравномерности распределения касательных напряжений по длине нахлестки выбранный припой не обеспечивает равнопрочности соединения и оно разрушается по припою. В таком случае необходимо использовать припой с лучшими механическими свойствами.

Основные типы паяных соединений приведены на рис. 3.26. При соединении внахлестку (ПН – 1) площадь перекрытия можно изменять так, что прочность паяного соединения будет равна прочности самой тонкой детали паяемого соединения, несмотря на более низкую удельную прочность припоя или наличие небольших дефектов на шве. Максимальная прочность паяного соединения внахлестку получается в том случае, когда перекрытие (нахлестка) имеет толщину более трех толщин самой тонкой части паяемого изделия. Соединение внахлестку обеспечивает максимальную эффективность, так как толщина металла в месте соединения увеличивается.

При соединении встык (ПВ-1) соединяемая площадь не может быть больше поперечного сечения паяемой детали. Для получения прочного соединения в этом случае необходимо устранить все дефекты поверхности стыка. Применяют соединения встык в тех случаях, когда герметичность и прочность соединения не имеют особо большого значения. Скошенные соединения (ПВ-3, ПВ-4) являются разновидностью стыкового соединения и применяются для увеличения соединяемой площади. Однако такое соединение труднее поддается выравниванию во время процесса пайки, чем соединение внахлестку или встык. Тавровые соединения (ПТ), соприкасающиеся (ПС), угловые (ПУ), нахлесточные (ПН).

Рис. 3.26 – Типы паяных соединений

Перед пайкой с поверхностей необходимо удалить оксиды и загрязнения для проявления действия капиллярного притяжения между припоем и металлом. Пайку после очистки поверхности рекомендуется производить как можно быстрее. Время, в течение которого поверхность остается чистой, зависит от свойств применяемого металла, состава атмосферы, условий хранения и других факторов.

Существуютхимический и механический способы очистки поверхностей.

Наиболее эффективна химическая очистка, при этом можно применять четыреххлористый углерод, трихлорэтилен, тринатрийфосфат.

Выбор очистителя зависит от индивидуальных особенностей очищаемого материала. При этом необходимо, чтобы применяемый реактив легко смывался с поверхности металла, так как его остатки могут повредить основному металлу или образовать на поверхности нежелательную пленку. Механическую очистку осуществляют шлифовкой, опиловкой, зачисткой стальной щеткой и т. д. В некоторых случаях после механической применяется еще и химическая очистка.

В настоящее время основным видом нагрева массивных изделий при пайке является пламенный нагрев ручными горелками различных конструкций и нагрев в конвейерных печах с защитной газовой атмосферой.

Наиболее широко распространена пайка с использованием ручной пламенной горелки; при этом не применяют стандартные ручные горелки, а изготовляют специальные. Масса горелок не должна превышать 300 г.

Основные требования, предъявляемые к горелке: точность и простота регулировки пламени; устойчивость факела; легкость, компактность, удобство в обращении; безопасность для человека.

При сборке изделий для фиксации под пайку применяется конденсаторная сварка. Принцип работы конденсаторной сварки заключается в том, что заряженный конденсатор разряжается в момент замыкания цепи через скрепляемые детали, находящиеся, в свою очередь, между электродами.

Образовавшийся при сварке шов между деталями достаточно прочен, и заготовка выдерживает нанесение флюса, припоя и транспортировку к месту пайки.

Достоинствами пайки являются простота и дешевизна технологического процесса, широкие возможности его механизации и автоматизации, возможность соединения всех металлов и разнородных материалов (металл с керамикой, стеклом, резиной), малые остаточные температурные напряжения и деформации, малое электросопротивление мест соединения. Так как непосредственная пайка при соединении металлов с неметаллами невозможна, то на поверхности неметаллических материалов создают промежуточный слой из меди, никеля, серебра, который хорошо сцепляется с поверхностью этих материалов и обеспечивает качественную пайку с металлом.

Недостатком соединений пайкой является их невысокая механическая и термическая прочность.

3.3.2.6 Клеевое соединение

Клеевое соединение - соединение составных частей изделия с применением клея.

Виды клеевых соединений аналогичны сварным и паяным. Соединение осуществляют с помощью синтетических клеев на базе фенольных, эпоксидных и других смол. Достоинство соединений – возможность соединения деталей из разнородных материалов, в том числе из листовых и не поддающихся сварке и пайке.

Клеевое соединение - неразъёмное соединение деталей машин или строительных конструкций, осуществляемое с помощью клея. Клеевое соединение позволяет скреплять различные, в том числе и разнородные материалы, обеспечивая равномерное распределение напряжений.

Клеевое соединение используют при изготовлении изделий из стали, алюминия, латуни, текстолита, стекла, фанеры, древесины, ткани, пластмассы, резины и др. материалов, которые можно соединять в различных сочетаниях.

Чаще всего с помощью клея выполняют соединения, работающие на сдвиг или равномерный отрыв. Такие соединения для стальных изделий обеспечивают предел прочности на сдвиг 20 - 35 МН/м2 (200-350 кг/см2), а в ряде случаев значительно выше. Прочность клеёного шва пластмасс обычно превышает прочность самого материала. Недостатками клеевых соединений являются их меньшая долговечность, по сравнению со сварными и заклёпочными соединениями (особенно при резких колебаниях температуры), и низкая прочность на односторонний неравномерный отрыв. В этих случаях хорошие результаты даёт применение комбинированных соединений - клеезаклёпочных и клеесварных.

Достоинства клеевых соединений:

1 Коррозионная и бензомаслостойкость;

2 Уменьшение массы конструкции по сравнению с другими видами неразъемных соединений;

3 Невысокая концентрация напряжений в месте соединения;

4 Возможность соединения практически любых конструкционных материалов;

5 Возможность соединения деталей практически любой толщины;

6 Герметичность и достаточная надежность соединения;

7 Высокая усталостная прочность;

8 Значительно меньшие, чем при сварке и клепке, трудовые затраты на единицу продукции.

Недостатки клеевых соединений:

1 "Старение", т.е. снижение прочности соединения с течением времени (некоторые клеи обладают устойчивостью против старения);

2 Низкая теплостойкость;

3 Невысокое сопротивление растяжению и сдвигу, особенно в случае неравномерного отрыва;

4 Необходимость тщательной зачистки и пригонки склеиваемых поверхностей

. 3.3.2.7 Термоусаженное соединение

Термоусаженное соединение - соединение составных частей изделия методом температурного оплавления. Например, изоляция стержня, скрепляющего листы трансформаторного железа.

На стержень надевают изоляционную трубку (например, из полимера), концы стержня закрепляют в клеммах контактной сварочной машины и подают напряжение. Стержень, проходящим по нему током, разогревается и поверхность изоляционной трубки, прилегающая к стержню, оплавляется, подачу напряжения прекращают. Стержень остывает, происходит термическая усадка изоляционного материала, которая обеспечивает надежное соединение изоляции с поверхностью стержня.

3.3.2.8 Гвоздевое соединение

Соединение составных частей изделия при помощи гвоздей, исключающее возможность их относительного перемещения.

3.3.2.9 Сшивное соединение

Сшивное соединение – соединение составных частей изделия с применением для шва материала: ниток, ремней, шнуров, проволоки.

Рис. 3.27 – Сшивное соединение транспортерной ленты

3.3.2.10 Комбинированное соединение

Комбинированное соединение – соединение составных частей изделия с применением разных методов образования соединения. Например, развальцованное соединение трубы с трубной решеткой и последующей сваркой.

3.3.2.11 Клееболтовое соединение

Сущность клееболтового соединения состоит в совместной работе клеевой прослойки, нанесенной на сопрягаемые поверхности и высокопрочных болтов, поставленных с большим осевым натяжением и обеспечивающих обжатие клеевой прослойки.

Болт – высокопрочный класса точности “A”.

Клей на основе эпоксидных смол ЭД-5, ЭД-6 и др.

Перед сборкой поверхности пескоструят или зачищают абразивным кругом.

Рис. 3.28 – Конструкция клееболтового соединения: 1 – рельс; 2 – накладка металлокомпозитная; 3 - изолирующая втулка; 4 - торцевая изоляция; 5 - изолирующая втулка; 6 - шайба; 7- болт высокопрочный

3.3.2.12 Рельефная формовка неразъемных соединений

Рельефная формовка неразъемных соединений – процесс соединения листов давлением, методом холодной рельефной формовки, без использования дополнительных соединяющих элементов (болтов, саморезов, заклепок).

Процесс соединения заключается в продавливании пуансоном соединяемых материалов в матрицу, где верхний материал расплющиваясь входит в зацепление с нижним.

Соединение осуществляют с помощью гидропневматического или механического инструмента.

1 2 3 4

Рис. 3.29 – Последовательность выполнения операции рельефной формовки: 1- сжатие листов; 2 – продавливание листов в пуансоне; 3 – формирование рельефа в раздвижном пуансоне; 4 – готовое соединение

Существуют два вида соединений – круглое и прямоугольное, каждое имеет свои особенности.

Круглое:

- герметичное соединение;

- одинаковое сопротивление нагрузкам во всех направлениях;

- высокая прочность;

- суммарная толщина до 60 мм.

Прямоугольное:

- препятствует вращению;

- возможно многослойное соединение;

- суммарная толщина до 60 мм.

Преимущества соединения :

- низкое потребление энергии для формирования;

- не требуется дополнительных материалов или крепежных элементов;

- место соединения не подвергается температурному воздействию;

- возможно соединение окрашенных поверхностей;

- нет токсичных или других испарений;

- соединение различных толщин и типов материалов;

- не требуется предварительной подготовки поверхности и обработки после соединения;

- возможно многослойное соединение.

3.3.2.13 Соединение штифтами с обжимным кольцом

Для высоконагруженных деталей, испытывающих в соединении вибрацию и высокие физические нагрузки, разработаны и используются не заклепки, а более прочные изделия - болты и штифты с обжимным кольцом.

Это система быстрой установки для сборки частей испытывающих высокие механические нагрузки или подвеграющиеся высокой вибрации. Состоят из штифта и обжимающего кольца, штифт имеет насечки для жёсткой фиксации обжимного кольца. При установке требуется доступ с обратной стороны. Штифты выпускаются различных длин и диаметров, в зависимости от толщины соединяемого пакета и испытываемых нагрузок, а также различных видов головок штифтов (стандартная и потайная). Материал штифтов: сталь, алюминий и нержавеющая сталь. Хорошо зарекомендовали себя в производстве автофургонов, пространственных металлоконструкций (навесы над зданиями, над перронами), подвергающимся высоким динамическим нагрузкам.

На рис. 3.30 показан процесс установки штифта с обжимным кольцом. Штифт имеет резьбу, а также выточку, которая разрывается при монтаже. Монтаж ведут с помощью пневмоинструмента.

Рис. 3.30 – Процесс установки штифта с обжимным кольцом

4 Слесарные, слесарно - сборочные работы

ГОСТ 3.1703 – 79 устанавливает правила записи технологических операций и переходов в документах, применяемых при проектировании технологических процессов и операций, связанных с выполнением слесарных и слесарно – сборочных работ.

Слесарная сборка – сборка изделия или его составной части при помощи слесарно - сборочных операций. Слесарная обработка – обработка, выполняемая ручным инструментом или машиной ручного действия. Перечнь слесарных и сборочных операций приведен в таблице 4.1 (выписка из ГОСТ 3.1703).

Слесарные работы охватывают различные виды производств, по этой причине слесари - универсалы стали подразделяться по видам работ: слесари – сборщики, слесари – ремонтники, слесари – инструментальщики, слесари по монтажу приборов и др. Всех слесарей объединяет единая технология выполнения операций, к которым относятся разметка, рубка, правка и гибка, резание металлов, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, клепка, шабрение, распиливание и припасовка, притирка и доводка, пайка, лужение, склеивание.

| Наименование слесарных операций | Наименование сборочных операций | Наименование слесарных операций | Наименование сборочных операций |

| 1. Слесарная | 1. Сборка | 13. Отрезка | 13. Свинчивание |

| 2. Гибка | 2. Базирование | 14. Опиловочная | 14. Установка |

| 3. Гравировка | 3. Балансировка | 15. Очистка | 15. Центровка |

| 4. Доводочная | 4. Застегивание | 16. Полирование | 16. Штифтование |

| 5. Зачистка | 5. Закрепление | 17. Правка | 17. Шплинтование |

| 6. Зенковка | 6. Запрессовывание | 18. Разметка | 18. Разборка |

| 7. Завивка | 7. Клепка | 19. Разрезка | 19. Распрессовывание |

| 8. Калибровка | 8. Контровка | 20. Развертывание | 20. Расшплинтовывание |

| 9. Керновка | 9. Маркирование | 21. Развальцовка | 21. Расштифтовывание |

| 10. Нарезка | 10. Пломбирование | 22. Сверлильная | 22. Распломбирование |

| 11. Навивка | 11. Склеивани | 23. Смазывание | 23. Развинчивание |

| 12. Отрубка | 12. Стопорение | 24. Шабровка |

Таблица 4.1 – Перечень слесарных и сборочных операций

Разметка - операция нанесения на обрабатываемую заготовку или поверхность материала, предназначенного для получения заготовки (лист, пруток, полоса и т. под.) разметочных линий (рисок).

Дата добавления: 2016-01-07; просмотров: 5021;