Волочение – процесс деформирования металла путём его протягивания через отверстие в волоке, имеющее меньшее поперечное сечение, чем заготовка.

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

Сущность обработки металлов давлением, её влияние на структуру и свойства металлов

Обработка металлов давлением (ОМД) основана на пластичности металлов, т.е. способности изменять первоначальную форму под действием внешних сил без разрушения и сохранять вновь полученную форму после их снятия.

ОМД можно осуществить только в области пластической деформации. Медь, никель, свинец, низкоуглеродистая сталь, олово, алюминий, цинк могут подвергаться ОМД без нагрева. Пластичность других металлов при нормальной температуре недостаточна для проведения ОМД. Чугун, марганец непластичны даже при нагреве, поэтому они не поддаются ОМД.

Пластическая деформация происходит в том случае, когда напряжения, приложенные к металлу выше предела упругости sУ и ниже предела прочности sВ. Остаточная деформация металла является следствием сдвигов, происходящих внутри и по границам зерен.

В зависимости от температуры обрабатываемого металла ОМД подразделяется на холодную и горячую. Изменение формы и размеров деформируемого тела связано с изменением формы каждого отдельно взятого зерна. Изменение структуры металла под действием деформации вызывает упрочнение его зерен, т.е. повышение прочности и уменьшение пластичности деформируемого металла. Это явление называется упрочнением или наклёпом, оно протекает как при холодной обработке, так и при горячей. Однако в большей степени при холодной обработке. Для устранения наклёпа необходимо деформированный металл подвергнуть термической обработке. При горячей обработке происходит как упрочнение, так и разупрочнение. Установлено, что для каждого металла имеется температура, при которой исчезают остаточные напряжения, полученные при искажении кристаллической решетки, она получила название температуры рекристаллизации. Существует зависимость температуры рекристаллизации от температуры плавления металла. Температура рекристаллизации для каждого металла может быть приблизительно подсчитана по следующей формуле:

Т рекр. = α × Т пл. , (1.1)

где α - коэффициент, зависящий от химсостава металла или сплава;

Т пл. – температура плавления чистого металла, К.

Для чистых металлов α = 0,3 … 0,4 и для сплавов α = 0,6…0,8.

Например, для чистого железа: tпл.железа = 1535°С;

Т= 1535 + 273 = 1808 К;

Т рекр. = 0,4 × 1808 » 723 К; Т рекр. = 723 - 273 = 450°С.

Холодную ОМД выполняют при температуре металла ниже его температуры рекристаллизации, а горячую обработку – выше.

При горячей деформации сопротивление металла деформированию примерно в 10 раз меньше, чем при холодной деформации.

Перед операцией ОМД и в течение её проводят нагрев металла в печах или нагревательных устройствах.

Температура нагрева для каждого металла или сплава различна, и зависит от температуры рекристаллизации.

При холодной и горячей ОМД структура сплавов изменяется не одинаково, так при холодной обработке зёрна вытягиваются, а при горячей обработке зерно уменьшается, но остается равноосным, т.к. рекристаллизация успевает произойти за малый промежуток времени.

Если же рекристаллизация не произошла полностью, то необходимо выполнить рекристализационный отжиг - выдержку при температуре выше рекристаллизации.

Если металл, подвергаемый ОМД, имел дендритную структуру, то после горячей обработки давлением дендриты вытягиваются вдоль направления течения металла и превращаются в волокна, рис.1.1.Структура, образовавшаяся в результате проведения ОМД, называется текстурой деформации.

а б в

а б в

Рис. 1.1 - Схема изменения микроструктуры металла при деформации и последующем отжиге: а – до деформации; б – после деформации; в – после рекристаллизационного отжига

Направление текстуры влияет на механические свойства металла, прошедшего ОМД.В результате ОМД возникает различие в механических свойствах вдоль проката (т.е. вдоль волокна) и поперёк, что даёт возможность воздействия обработкой давлением на механические свойства деталей (рис.1.2 и 1.3).

Формирование волокнистости связано с направленной пластической обработкой металла. В ряде случаев при производстве отдельных деталей машин требуется строгий контроль на волокнистость. Это связано с анизотропией свойств металла вдоль и поперек направления волокон. Прочностные и особенно пластические характеристики металла вдоль направления волокон значительно выше, чем поперек. Поэтому в деталях, работающих с повышенными удельными нагрузками, особенно динамическими (коленчатые валы, зубчатые колеса, клапаны двигателей и др.), необходимо, чтобы волокна следовали в направлении наибольших напряжений. Это достигается правильным выбором способа ковки или штамповки заготовок и последующей их обработки. При обработке резанием волокна в нагруженных участках детали не должны перерезаться.

Рис. 1.2 - Схема изменения микроструктуры металла при деформациях:

а – холодной; б - горячей

Рис. 1.3 - Расположение волокон в заготовках: а – болта из прутка; б – кованого болта; в – клапана двигателя внутреннего сгорания. Для зубчатого колеса: г – из прутка; д – из листа; е – кованого металла

Наилучшие прочностные характеристики будут у зубчатого колеса, изготовленного из кованой заготовки, так как у заготовки наилучшее расположение волокон по отношению к направлению усилия в зубе колеса. .

Основными законами ОМД являются:

1 Закон постоянства объёмов - объём металла до деформации практически равен объёму металла после деформации;

2 Зaкон наименьшего сопротивления – частицы деформируемого металла всегда перемещаются в направлении наименьшего сопротивления.

Степень деформации - отношение разности исходной площади и конечной к исходной площади сечения заготовки.

Е = F исх.- F кон. / F исх., (1.2)

где F исх. – исходная площадь сечения заготовки (до деформации);

F кон. – конечная площадь сечения заготовки (после деформации).

Степень деформации металла допускается в определенных пределах, превышение которых вызывает нарушение его сплошности (возникают трещины, надрывы).

Скорость деформации - величина относительного изменения размеров тела в единицу времени. С увеличением её увеличивается прочность и уменьшается пластичность.

Отношение площадей поперечного сечения металла до и после прокатки называется коэффициентом вытяжки, а разность толщин – абсолютной величиной обжатия.

1.2 Прокатка

Прокатка - процесс ОМД, при котором заготовка под действием сил трения втягивается меду вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения. Продольной прокаткой (рис. 1.4 ) прокатывается до 90% всей выплавляемой стали. Условие возникновения процесса прокатки определим из проекции действующих сил при прокатке, рис.1.4:

Тх = Т cos α; (1.3)

Nx = N sin α; (1.4)

T = m N, (1.5)

где m – коэффициент трения;

Тх > Nx ; T cos α > N sin α; m N cos α > N sin α ; m > tg α; (1.6)

Для осуществления прокатки необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата: при горячей прокатке α = 15 – 24 0; при холодной прокатке α = 3 – 8 0.

Рис. 1.4 - Схема продольной прокатки: N – сила, действующая со стороны валков на заготовку; Т - сила трения; α - угол захвата заготовки валками; S1 и S2 толщина листов до прокатки и после неё, соответственно

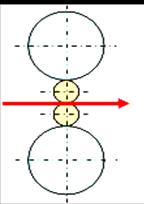

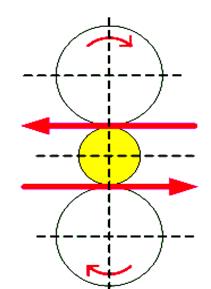

При продольной прокатке происходят процессы: уменьшение толщины заготовки – обжатие; увеличение ширины заготовки – уширение; увеличение длины заготовки – вытяжка. . . Наряду с продольной прокаткой существует поперечная и поперечно - винтовая. Схема поперечной прокатки показана на рис.1.5. Поперечной прокаткой изготавливают зубчатые колеса, звездочки, колеса, бандажи и др.

Рис. 1.5 - Схема поперечной прокатки: 1 – заготовка; 2 - валки

Поперечно - винтовой прокаткой получают заготовки для прокатки бесшовных труб, а также шары, ролики, оси валов, периодический профиль (в том числе арматуру для железобетона) и др. (рис. 1.6).

Рис. 1.6 – Схема поперечно - винтовой прокатки: 1- нижний валок;

2 – верхний валок; 3 – конус прошивки валка; 4 - заготовка

1.3 Прокатные станы. Инструмент для прокатки

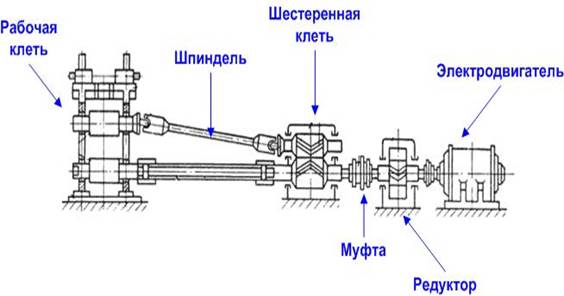

Оборудование, на котором прокатывается металл, называется прокатным станом. Схема прокатного стана представлена на рис. 1.7. Металл прокатывают между рабочими валками стана. Прокатные валки монтируются в подшипниках, находящихся в стойках станины. Комплект валков вместе со станиной называется рабочей клетью.

Рис.1.7 – Схема прокатного стана

По назначению станы подразделяются на: обжимные, заготовочные, сортовые, листовые, полосовые, трубопрокатные и специальные.

В начале процесса прокатки слиток металла (после выплавки) прокатывают на обжимном стане, затем заготовочном и, наконец, на сортовом или листовом, или специальном.

Обжимные станы - блюминги и слябинги. Диаметр рабочих валков этих станов от 800 до 1500 мм, масса заготовок от 2 до 35 т. Продукция блюминга – блюмс, он имеет форму квадрата (максимальный размер сечения которого - 150 х 150 мм). Продукция слябинга - сляб (сляб – прямоугольник, максимальный размер сечения - 250 х 2300 мм).

Прокатку стали осуществляют после нагрева заготовки до 1300°С в нагревательных колодцах. После прокатки, по мере продвижения по рольгангу (роликовому конвейеру) блюмсы или слябы режутся на заготовки, которые в дальнейшем перерабатываются на этом же заводе или отправляются потребителям.

Заготовочные станы - на этих станах блюмы и слябы прокатывают в заготовки меньших размеров.

Сортовые станы – служат для проката сорта – железнодорожных и трамвайных рельс, двутавров, швеллеров, уголков, круглого проката, шестигранника и т. под. . . Форму поперечного сечения единицы продукции, получаемой при прокатке, называют профилем. Совокупность форм и размеров профилей, полученных прокаткой, называют сортаментом.

Профиль проката - форма поперечного сечения прокатанного изделия.

Сортамент проката – перечень всех прокатываемых профилей с их размерами. Различают профильный сортамент (перечень профилей одного назначения) и размерный сортамент (перечень размеров одного профиля). Часто сортамент дается одновременно по признаку профилей и размеров. Весь сортамент проката разделяется на три основные группы: сортовой прокат (в том числе специальные профили), листовой прокат и трубы. На рис. 1.8 представлен сортамент профильного проката. . . Листовые станы. По количеству рабочих валков клети прокатных станов подразделяются на двухвалковые (дуо), трехвалковые (трио), четырехвалковые (кварто) и многовалковые. Число валков на станах может быть от 2 до 20.Двухвалковые клети наиболее распространены, и бывают реверсивными и нереверсивными. Прокатываемый металл проходит между валками вперед и назад нужное количество раз, а валки соответственно меняют свое направление вращения. Реверсивные двухвалковые клети применяют в обжимных, толстолистовых, сортовых и листовых станах.

Рис. 1.8 - Сортамент проката сортовых станов

В трехвалковых клетях (рис.1.9,а) оси валков расположены в одной вертикальной плоскости и имеют постоянное направление вращения. Трехвалковые клети используют при производстве листов и сортового проката. Прокатываемый металл движется в одну сторону между нижним и средним валками и в обратную сторону - между средним и верхним. Для подъема металла на верхний уровень устанавливают подъемно - качающиеся столы. При производстве листа применяют трехвалковые клети (трио), но со средним валком меньшего диаметра, чем нижний и верхний. Средний валок является неприводным и в процессе прокатки прижимается то к верхнему, то к нижнему валку. Наличие подъемно - качающегося стола снижает производительность стана. Кроме того, трехвалковая система обладает малой жесткостью и в последнее время применяется всё реже.

Четырехвалковые клети (кварто) имеют четыре валка (рис.1.9,в), расположенных в одной вертикальной плоскости. Прокатка металла осуществляется только двумя внутренними, рабочими валками. Два остальных валка служат опорой для рабочих валков (опорные валки) и предназначены для снижения упругой деформации рабочих валков и увеличения жесткости валковой системы. Приводными валками являются рабочие валки. В четырехвалковых клетях применяют рабочие валки малого диаметра, благодаря чему увеличивается вытяжка проката и снижаются деформирующие усилия.

Многовалковые клети (рис.1.9,б) используют для тонколистовых прокатных станов холодной прокатки. Точная прокатка возможна лишь при относительно малых диаметрах валков. Диаметры рабочих валков в двенадцати- и двадцативалковых клетях находятся в пределах от 3 до 50 мм. Рабочие валки многовалковых станов не являются приводными. Приводными валками являются опорные валки.

Скорости прокатки на станах весьма различны и зависят главным образом от требуемой производительности прокатного стана, сортамента прокатываемой продукции и технологического процесса. У обжимных, заготовочных, толстолистовых, крупносортных станов скорость прокатки порядка 2 - 8 м/с. Наибольшие скорости прокатки характерны для непрерывных станов: при прокатке сортового металла 10 - 20 м/с; полосового 25 - 35 м/с; проволоки (подкат) 50 - 70 м/с; при холодной прокатке жести до 40 м/с.

Полосовые станы (их ещё называют - штрипсовыми) служат для прокатки полос.

Трубопрокатные станы служат для прокатки бесшовных труб или изготовления сварных труб (как продольно – шовных, так и спиральных).

Специальные прокатные станы - бандажепрокатные, шаропрокатные, периодического проката и т. д.

Инструментом прокатных станов являются валки, с помощью которых обрабатываются слитки и другие заготовки. Валки бывают гладкие (рис.1.10,а) для прокатки листов, лент; ступенчатые для прокатки полосовой стали и ручьевые (рис.1.10,б) для получения сортового проката. Валки состоят из следующих элементов: бочки 1 (рабочая часть валка), шейки (цапфы) 2 и трефы 3. Бочка валка может быть гладкая (цилиндрическая, слабовыпуклая, слабовогнутая); ступенчатая (с разными диаметрами цилиндров) и ручьевая с кольцевыми вырезами 4 (проточками).

а б в

Рис 1.9 – Подразделение станов по количеству валков: а - трехвалковый;

б – двенадцативалковый; в - кварто

Профиль выреза на боковой поверхности валка называется ручьем. Ручей верхнего и нижнего валков в совокупности образуют калибр. Площадь поперечного сечения последующего ручья меньше предыдущего на величину коэффициента вытяжки. Последний калибр валков должен иметь форму, соответствующую окончательному профилю прокатываемого металла. Граница калибра - переход калибра с одного валка на другой называется разделом калибра. Если раздел калибра осуществляется по линии, параллельной осям валков, то такой калибр называется открытым (рис.1.10, в). Калибр, у которого линия раздела находится вне пределов калибра, называется закрытым (рис.1.10, г). На каждой паре валков размещают несколько калибров, форма которых зависит от прокатываемого профиля.

Сложные профили проката получают последовательными пропусками металла через серию калибров, так для рельсов число калибров обычно равно 9, а для балок - от 9 до 13, для проволоки - от 15 до 19. Калибры иногда располагаются на нескольких валках стана, а иногда и на нескольких прокатных станах. При передаче заготовки из одного калибра в другой бывает необходимо повернуть (перекантовать) заготовку вокруг её оси.

Разработку системы последовательных калибров, обеспечивающих получение заданного профиля и размеров проката из выбранной заготовки, называют калибровкой. Калибровка является сложным и ответственным процессом и разрабатывается с учетом получения заданного профиля за меньшее число пропусков металла. Неправильная калибровка может привести не только к снижению производительности стана, но и к браку.

В зависимости от стадии прокатки различают калибры обжимные (уменьшающие сечение заготовки), черновые (приближающие сечение заготовки к заданному профилю) и чистовые, или отделочные (дающие заданный профиль). В качестве примера (рис.1.10, д) показана калибровка валков для получения двутавровой балки.

Валки для прокатки изготавливаются из отбеленного чугуна, углеродистой и легированной стали. . . К сортовому прокату простого профиля относят: квадрат, круг, овал, сегмент, ромб и т. под. К фасонному - зетовый профиль, рельсы (с ребордой и без неё), тавровый и двутавровый профиль, угловой профиль (равнобокий, неравнобокий ), швеллер, полособульб и др.

Рис. 1.10 – Прокатные валки: а – гладкие; б - ручьевые; в – открытый калибр; г – закрытый калибр; д – калибровка валков для проката двутавровой балки

Листовой прокат разделяется на толстолистовую и тонколистовую сталь. Толстолистовая сталь имеет толщину более 4 мм, ширину 600 ... 5000 мм. Тонколистовая сталь имеет толщину до 4 мм при ширине листов 600 ... 2200 мм. К тонколистовой стали относят сталь листовую кровельную в отожженном состоянии, сталь декапированную, т. е. отожженную и протравленную для удаления окалины, сталь черную полированную, сталь оцинкованную, жесть белую (покрытую оловом).

Трубный прокат используют как в машиностроении, так и в строительстве сооружений. Трубы изготавливают сварными и бесшовными.

Процесс производства сварных труб состоит из двух операций: свертывания заготовки в трубу и сварки. Ширина полос должна соответствовать диаметру окружности изготовленной трубы. Кромки полос скашивают на кромкострогальных станках таким образом, чтобы при наложении их толщина сварной трубы везде была одинаковой. Затем полосы нагревают, загибают в трубу, протягивают через фильеру на волочильном стане.

Более прогрессивным методом является спиральная сварка труб. В этом случае полоса свертывается спирально, а соприкасающиеся кромки свариваются на автоматической сварочной установке.

Изготовление бесшовных труб состоит из двух операций: получения отверстия в болванке с помощью прокатки на поперечно – винтовом стане, и дальнейшей прокатке на трубном стане.

Рис. 1.10 – Прокатные валки: а – гладкие; б - ручьевые; в – открытый калибр; г – закрытый калибр; д – калибровка валков для проката двутавровой балки

Листовой прокат разделяется на толстолистовую и тонколистовую сталь. Толстолистовая сталь имеет толщину более 4 мм, ширину 600 ... 5000 мм. Тонколистовая сталь имеет толщину до 4 мм при ширине листов 600 ... 2200 мм. К тонколистовой стали относят сталь листовую кровельную в отожженном состоянии, сталь декапированную, т. е. отожженную и протравленную для удаления окалины, сталь черную полированную, сталь оцинкованную, жесть белую (покрытую оловом).

Трубный прокат используют как в машиностроении, так и в строительстве сооружений. Трубы изготавливают сварными и бесшовными.

Процесс производства сварных труб состоит из двух операций: свертывания заготовки в трубу и сварки. Ширина полос должна соответствовать диаметру окружности изготовленной трубы. Кромки полос скашивают на кромкострогальных станках таким образом, чтобы при наложении их толщина сварной трубы везде была одинаковой. Затем полосы нагревают, загибают в трубу, протягивают через фильеру на волочильном стане.

Более прогрессивным методом является спиральная сварка труб. В этом случае полоса свертывается спирально, а соприкасающиеся кромки свариваются на автоматической сварочной установке.

Изготовление бесшовных труб состоит из двух операций: получения отверстия в болванке с помощью прокатки на поперечно – винтовом стане, и дальнейшей прокатке на трубном стане.

|

1.4 Прессование

Прессование - процесс горячего деформирования металла в замкнутом объёме контейнера, путем выдавливания металла через отверстие в матрице, имеющее значительно меньшее сечение, чем заготовка. Форма сечения изделия повторяет форму очка матрицы.

Степень обжатия при прессовании составляет 80 - 90% .

Рис. 1.11 - Схема процесса прессования: а - прямой способ; б - обратный способ. 1 - контейнер; 2 - матрицедержатель: 3 - матрица; 4 – изделие; 5 – заготовка; 6 - пресс - шайба; 7 - пуансон; 8 – игла. Р – усилие прессования

Рис. 1.11 - Схема процесса прессования: а - прямой способ; б - обратный способ. 1 - контейнер; 2 - матрицедержатель: 3 - матрица; 4 – изделие; 5 – заготовка; 6 - пресс - шайба; 7 - пуансон; 8 – игла. Р – усилие прессования

Схема технологического процесса прессования: . . 1 Подготовка заготовки (разрезка на мерные длины, удаление дефектов);

2 Безокислительный нагрев заготовки (в ванне с расплавленными солями, или индукционный, или в печи с инертной атмосферой);

Цветные металлы нагревают до 500 – 9000 С, стали и никелевые сплавы до 1000 – 13000 С.

3 Смазка заготовки (смесь графита и машинного масла), (в случае прессования никеля или титана – жидкое стекло);

4 Помещение заготовки и затем пресс – шайбы в контейнер;

5 Прессование (перемещение пуансона) усилие пресса от 1000 до 5000 т;

6 Удаление пресс - остатка.

Преимущества прессования:

1 Возможность получения изделий с самой разнообразной формой поперечного сечения;

2 Точность размеров изделия;

3 Возможность обработки труднодеформируемых металлов и сплавов, т.к. металл находится в условиях всестороннего сжатия;

4 Возможность получения тонкостенных изделий.

Недостатки прессования

1 Ограниченная длина изделия;

2 Наличие дефектов в заготовке прерывает процесс;

3 Большой пресс-остаток, до 40 % массы объёма заготовки.

Прессованием получают трубы различного профиля, облицовку дверных и оконных проемов, рам и т.п.

Прессуются: стали, сплавы алюминия и меди, магния, титана, никеля.

1.5 Волочение

Волочение – процесс деформирования металла путём его протягивания через отверстие в волоке, имеющее меньшее поперечное сечение, чем заготовка.

Рис. 1.12 - Схемы процессов волочения: а – прутка; б - трубы; в - трубы на оправке; 1 - волока (фильера); 2 – оправка; Sзаг.- толщина стенки заготовки трубы; Sизд.- толщина изделия (толщина стенки трубы после волочения).

Волочение проволоки осуществляют на станах барабанного типа, рис.1.13.

Рис. 1.13 - Схема волочильного проволочного стана барабанного типа:

1– кассета с проволокой (заготовкой); 2 – волока; 3 – ведущий барабан; 4 – конусный зажим для закрепления проволоки

Схема технологического процесса волочения:

1 Очистка поверхностей заготовки от окалины и прочих загрязнений (например, в растворах кислот с промывкой водой);

2 Заострение конца прутка, трубы или проволоки для возможности заправки в матрицу. Заострение (прутка или проволоки) осуществляют путем прокатки в валках с уменьшающимися калибрами или в штампе на ковочном молоте

(труб);

3 Заправка заостренного конца в матрицу, закрепление его в тянущем устройстве, подача смазки к матрице (масло или графит, или мыло, или эмульсия);

4 Процесс волочения;

5 Отделка готовой продукции (разрезка на мерные длины, удаление дефектов и т. под.);

В тех случаях, когда после волочения изделие в последующем будет служить заготовкой для штамповки или обработки резанием на автоматах или полуавтоматах, то следует применить калибровку, т.е. волочение с малыми обжатиями 8 - 12 %.

Волочению подвергаются углеродистые и легированные стали, цветные металлы и их сплавы. . . Преимущества процесса волочения: . . 1 Возможность получения проволоки диаметром до 0,002 мм;

2 Точный размер и чистая гладкая поверхность изделия;

3 Волочение - единственный способ получения проволоки диаметром менее 5 мм.

Недостатки процесса волочения:

1 Низкая производительность процесса волочения из - за малой степени обжатия заготовки (не более 35%);

2 Необходимость применения в качестве заготовки - сортового проката;

3 При волочении труб - большой процент отхода и большая потребность

в площади под волочильный (цепной) стан.

1.6 Ковка

Ковка - ОМД местным приложением деформирующих нагрузок с помощью универсального подкладного инструмента или бойков.

Предварительно нагретая заготовка укладывается на нижний боёк молота или пресса, или наковальни, а верхним бойком или кувалдой наносят удары по заготовке или по подкладному инструменту, в результате чего материал перемещается в направлениях, заданных инструментом и заготовка изменяет свою форму.

Продукция ковки - поковка. Поковка – фасонная заготовка, получаемая ковкой.

Основные операции ковки:

Осадка - уменьшение высоты заготовки, при одновременном увеличении площади её поперечного сечения, (рис.1.14,а).

Высадка - разновидность осадки, осаживается только часть длины заготовки, (рис.1.14,б).

а б

Рис. 1.14 - Схема процессов: а – осадки; б - высадки

Протяжка кузнечная – удлинение заготовки или её части за счет уменьшения площади поперечного сечения, (рис.1.15,а).

Прошивка – образование несквозной полости в заготовке за счёт свободного вытеснения металла. Путем операций прошивки можно получить сквозное отверстие, (рис.1.15,б).

а б

Рис. 1.15 - Схема процессов : а – протяжки; б – прошивки

Редуцирование – уменьшение площади поперечного сечения заготовки при проталкивании её через калибрующую матрицу усилием, направленным вдоль оси заготовки, (рис. 1.16,а)

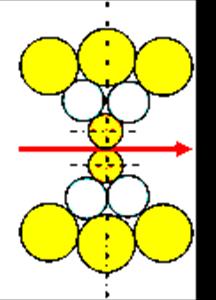

Раскатка – увеличение диаметра кольцевой заготовки за счет уменьшения толщины стенок путем последовательного воздействия инструмента на заготовку, (рис.1.16,б). . . Накатка – образование на заготовке резьбы или мелких рифлений непрерывным воздействием инструмента, (рис.1,17,а).

Обжим в штампе – уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему её периметру, (рис.1.17,б).

а б

Рис. 1.16 - Схема процессов : а – редуцирования; б - раскатки

а б

Рис. 1.17 – Схема процессов: а – накатки; б – обжима в штампе

Выдавливание – штамповка заготовки вытеснением металла исходной заготовки в полость отверстия ручья штампа, (рис.1.18,а).

Скручивание – поворот части заготовки вокруг продольной оси, (рис.1.18,б).

.

а б

Рис. 1.18 – Схема процессов: а – выдавливания; б - скручивания

Рельефная формовка – образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины металла, (рис.1.19,а)

Вытяжка – образование полой заготовки или изделия из плоской или полой исходной листовой заготовки, (рис.1.19,б).

а б

Рис.1.19 – Схема процессов: а – рельефной формовки; б – вытяжки

Надрезка – неполное отделение части заготовки путем сдвига, (рис.1.20,а ).

Вырубка – Полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига, (рис. 1.20,б).

а б

Рис. 1.20 – Схема процессов: а – надрезки; б – вырубки

Ковка по степени механизации подразделяется на ручную и машинную. Ручную ковку осуществляют на наковальне ударами молотка или кувалды, а машинную на молотах и прессах.

Молоты подразделяются на: пневматические; воздушные; паровоздушные. У молотов большая скорость падения рабочих частей до 0,3 м/с, продолжительность деформации за один удар 0,1 - 100 с.

Гидравлические прессы применяют для ковки крупных поковок. Массой от 350 кг до 250 т (валки прокатных станов, валы гидротурбин, обечайки корпусов атомных реакторов и АПЛ).

Схема технологического процесса ковки:

1 Получение заготовки. Если исходным материалом является прокат, то необходимо отрезать мерную заготовку. Резка производится дисковыми пилами или резаком (ацетилено – кислородным или плазменным);

2 Нагрев заготовки. Нагрев производят в камерных пламенных печах, ибо в них можно нагреть заготовку различного габарита и формы. При ручной ковке нагрев заготовки производят в горне. Горн – устройство, в котором теплота образуется за счет сжигания каменного угля или кокса, или газа;

3 Ковка с применением технологических операций, необходимых для придания поковке заданной формы;

4 Отделка поковок. Термическая обработка. Удаление окалины и т.п.;

5 Контроль поковки.

Процесс ковки является малопроизводительным, так как требует многократных перемещений заготовки между бойками. Поковки имеют большие припуски на обработку резанием. Ковка экономически выгодна в единичном и мелкосерийном производстве для получения поковок любой массы. Для получения заготовок крупных деталей машин весом от 2 до 50 т ковка является единственно возможным способом их изготовления.

Исходной заготовкой при ковке является сортовой прокат круглого или квадратного сечений, а также блюмы и слябы. При массе поковок более 2 т в качестве заготовок используют слитки.

1.7 Горячая объемная штамповка

Штамповка – обработка металлов давлением с помощью штампа. Штамп – технологическая оснастка, посредством которой заготовка приобретает форму и (или) размеры, соответствующие поверхности или контуру рабочих элементов штампа. В результате штамповки получают изделие - поковку стальную штампованную (ГОСТ 7505). В зависимости от назначения, штампы подразделяются на закрытые и открытые. Закрытый штамп – штамп в котором не предусмотрено образование облоя. Открытый штамп – штамп, в котором предусмотрено образование облоя, (рис.1.21). Штамповочный облой – заранее предусмотренный технологический избыток металла, вытесненный за пределы штамповочного ручья. Штамповочный ручей – часть рабочего элемента штампа, непосредственно выполняющая разделение или формирование заготовки. Так как в открытых штампах заготовка не рассчитывается на точное заполнение ручья, то в штампах предусматривается облойная канавка. Если излишки металла полностью заполнят облойную каннавку, то этот металл может перетечь в магазин штампа. На штампованной поковке, из – за износа штампа, может образоваться заусенец. Штамповочный заусенец – образовавшаяся на детали в результате штамповки заранее не предусмотренная кромка. . Часть элемента штампа, в которой происходит формоизменение заготовки называется – ручьем. Штампы подразделяются на одноручьевые и многоручьевые. В одноручьевом - осуществляется одна операция, а в многоручьевом – несколько., т. е. заготовку перемещают из ручья в ручей.

Объёмная штамповка, технологический процесс кузнечно-штамповочного производства, заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма которых соответствует полости специализированных инструментов - штампов. Объёмная штамповка как процесс перераспределения металла заготовки происходит в результате пластической деформации.

Рис. 1.21 –Штамп для облойной штамповки: 1 – верхняя часть штампа (пуансон); 2 – нижняя часть штампа (матрица); 3 – ручей (полость); 4 – канавка для облоя; 5 - магазин

Основные операции объемной штамповки- осадка, высадка, протяжка, выдавливание, гибка, плющение, калибровка, образование выступов, утолщений, углублений, осуществляются на кузнечно - прессовых машинах, молотах, прессах и машинах специального назначения. Из штампованных поковок после обработки резанием и термической обработки получают различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др.

Различают холодную и горячую объемную штамповку.Холодная штамповка осуществляется без нагрева. Исходный материал - калиброванные прутки, нарезаемые на мерные (штучные) заготовки или проволока в бунтах. Масса получаемых изделий от нескольких граммдо десятка кг. Холодной объемной штамповкойполучают ответственные детали с высокими и стабильными механическими свойствами, что объясняется отсутствием рекристаллизации в металле и упрочнением. Так как заготовки не нагреваются, на поверхности поковок не происходит образования окалины, обезуглероживания и т.п., что улучшает качество поковок в целом и сокращает припуски на дальнейшую обработку. В ряде случаев штампованные поковки не требуют дополнительной обработки, являясь готовыми деталями (коэффициент использования металла составляет единицу). Однако для осуществления холодной объемной штамповки требуются значительные усилия - до 2500 МН/м2 и более, что отрицательно влияет на стойкость штампов. Существенно снизить усилия (в 10-15 раз) позволяет нагрев заготовок, т. е. горячая объёмная штамповка. .

Горячая объёмная штамповка осуществляется с нагревом до температуры порядка 200 - 1300 °С в зависимости от состава сплава и условий обработки. Исходный материал - прокатанные прутки, разделённые на мерные заготовки, равные по объёму будущей поковке (с учётом неизбежных отходов). Масса получаемых изделий от нескольких г до 8 т; точность размеров поковок зависит от их массы и конфигурации и может быть повышена последующей холодной калибровкой; шероховатость поверхности соответствует 3 - 7-му классам чистоты. Процесс горячей объемной штамповки аналогичен по физической сущности ковке, но осуществляется в штампах. Горячей объемной штамповкой получают поковки, однородные по структуре, сравнительно высокой точности, сложной конфигурации, которой невозможно добиться при ковке. Однако средний коэффициент использования металла при горячей объемной штамповке 0,5 - 0,6 (т. е. до 50 - 40% металла идёт в отход), при холодной штамповке этот коэффициент значительно выше. .

При штамповке в закрытом штампе облойная канавка отсутствует и штамповка называется безоблойной. В этом случае необходимо иметь точные и постоянные по размерам заготовки, иначе при недостатке металла не заполнятся углы ручья штампа, а при избытке - размер поковки по высоте будет больше необходимого. Так как получение заготовок точного размера затруднительно, то безоблойная штамповка не нашла широкого применения.

Оборудованием для штамповки являются молоты и прессы а также горизонтально - ковочные машины, представляющие собой механический пресс с горизонтальным направлением деформирующего усилия.

Схема технологического процесса горячей штамповки:

1 Резка заготовок на сортовых пресс ножницах или на отрезных станках;

2 Нагрев заготовок;

3 Штамповка;

4 Обрезка облоя в открытых штампах на молотах или прессах;

5 Термообработка поковок, для устранения остаточных напряжений, измельчения зерна и получения заданной структуры и твердости;

6 Очистка поковок от окалины;

7 Правка или калибровка поковок. Правят поковку для устранения изгибов и искривлений. Калибровку проводят для увеличения точности поковки или ее отдельных элементов в штампах в холодном состоянии;

8 Контроль качества поковки.

Преимущества горячей штамповки перед ковкой:

1 Однородность и точность поковок (припуски минимальны);

2 Высокая производительность;

3 Возможность получения поковок сложной конфигурации;

Недостатки:

1 Высокая стоимость штампа

Горячей объемной штамповкой изготавливают заготовки для ответственных деталей во всех отраслях промышленности.

Исходным материалом для штамповки является сортовой прокат, в некоторых случаях трубы, как из черных металлов, так и из цветных.

1.8 Холодная объемная штамповка

Холодная объемная штамповка (ХОШ) – штамповка без предварительного нагрева заготовки.

Основные разновидности ХОШ:

1 - Процесс холодного выдавливания;

2 – Холодная высадка;

3 – Холодная объёмная штамповка в открытых штампах.

1.8.1 Холодное выдавливание

Холодное выдавливание – выдавливание заготовки вытеснением металла исходной заготовки в полость и (или) отверстие ручья штампа.

Пластическая деформация при выдавливании идет в условиях всестороннего сжатия, что позволяет применять высокие степени деформации от 40 до

95 %, а при выдавливании алюминиевых сплавов до 100%.

Материалами для выдавливания служат пластичные, мало склонные к упрочнению сплавы алюминия, меди и низкоуглеродистые стали.

Изготавливают методом ХОШ стальные детали диаметром 70 – 80 мм, детали из медных и алюминиевых сплавов диаметром 150 – 200 мм при толщине стенок детали от 0,1 – до 15 мм и длине до 1500 мм.

На рис. 1.22 представлены схемы холодного выдавливания.

а б в г

Рис. 1.22 - Схемы процессов холодного выдавливания: а - прямое (болты, тарельчатые клапаны); б – прямое (тубы, корпуса тюбиков); в – боковое (тройники, крестовины); г – комбинированное (чаша со стержнем)

1.8.2 Холодная высадка . . Холодную высадку выполняют на холодновысадочных автоматах. Из прутка или проволоки получают различные изделия: шарики, ролики для подшипников, заклёпки, гвозди, болты и т.п.

Пруток передвигается до упора, заготовка необходимой длины отрезается и подаётся на позицию штамповки, где штамповкой и получают деталь. Производительность холодной высадки 20 – 40 деталей в минуту.

1.8.3 Холодная объемная штамповка в открытых штампах

Схема ХОШ в открытых штампах аналогична схеме ГОШ, см. рис.1.21. Процесс идет без нагрева заготовки, что требует значительных удельных усилий при штамповке.

Заготовка упрочняется, поэтому процесс разбивают на переходы, между которыми заготовки подвергают рекристаллизационному отжигу.

Оборудование – кривошипные и гидравлические прессы или холодновысадочные автоматы, на которых в основном изготавливают стандартные крепежные изделия: болты, винты, заклепки, гвозди, гайки и т. под. Усилие в автоматах направлено горизонтально и все операции выполняются автоматически.

Технологический процесс аналогичен горячей штамповке, но отсутствует операция нагрева, удаления облоя, очистки от окалины, правки или калибровки, но необходимо удаление заусенцев.

Преимущества:

1 Высокая производительность до 500 деталей в мин;

2 Высокая точность размеров и хорошее качество поверхности;

3 Отсутствие нагревательных устройств;

4 В процессе холодной деформации детали упрочняются.

Недостатки:

1 Дороговизна штампов (требуется высокая точность изготовления и термическая обработка);

2 Большие удельные давления, требуется оборудование большой мощности;

3 Низкая стойкость инструмента из-за больших удельных давлений;

4 Требуется высокая точность направления ползуна и жесткость всей конструкции оборудования пресса;

5 Возможность штамповки деталей лишь малого габарита.

1.9 Листовая штамповка

Листовая штамповка – штамповка изделий или заготовок из листового или фасонного проката без обусловленного значительного перераспределения металла в поперечном сечении исходной заготовки. В ГОСТ 18970 - 84 Обработка металлов давлением. Операции ковки и штамповки. Приведены термины операций листовой штамповки.

Технологические операции согласно ГОСТ 18970 подразделяют (в зависимости от формы изделия, полученной в результате деформирования заготовки, и характера течения металла) на: разделительные и формоизменяющие.

1 Разделительные операции - операции, с помощью которых одна часть заготовки отделяется от другой, причём в месте разделения - среза не должно образовываться трещин, заусенцев, задиров и т. под.

Стандартом предусмотрено 15 разделительных операций.

2 Формоизменяющие операции – операции, в результате которых изменяется форма заготовки путём пластического деформирования.

Стандартом предусмотрено 29 формоизменяющих операций.

Ниже показаны основные разделительные и формоизменяющие операции, наиболее употребляемые в машиностроении, терминология приведена согласно ГОСТ 18970.

Отрезка - полное отделение части заготовки по незамкнутому контуру путем сдвига (рис. 1.23 и 1.24,а).

Разрезка - разделение заготовки на части по незамкнутому контуру путем сдвига (рис. 1.24,б).

Обрезка - удаление излишков металла путем сдвига (рис.1.25,а)

Пробивка – образование в заготовке отверстия или паза путем сдвига с удалением части металла в отход (рис.1.25,б).

а б в

Рис. 1.23 - Схема процессов отрезки листового материала: а – на ножницах листовых кривошипных; 1 – прижим; 2 - верхний нож; 3 – нижний нож; б – на дисковых ножницах; 1- верхний нож; 2 – нижний нож; в – на многодисковых ножницах

а б

Рис. 1.24 – Схема процессов: а – отрезки; б - разрезки

а б

Рис. 1.25 – Схема процессов: а – обрезки; б - пробивки

Вырубка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига (см. рис.1.20,б).

На рис. 1.26 приведен внешний вид детали и штамп для её вырубки из полосы.

Рис. 1.26 – Получение заготовки процессом - вырубка

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис.1.27).

Сортамент материалов, получаемых гибкой изображен на рис. 1.28.

Рис. 1.27 - Процесс гибки полосы: 1- пуансон; 2- нейтральный слой;

3 – матрица.

Рис. 1.28 – Сортамент материалов, получаемых процессом гибки

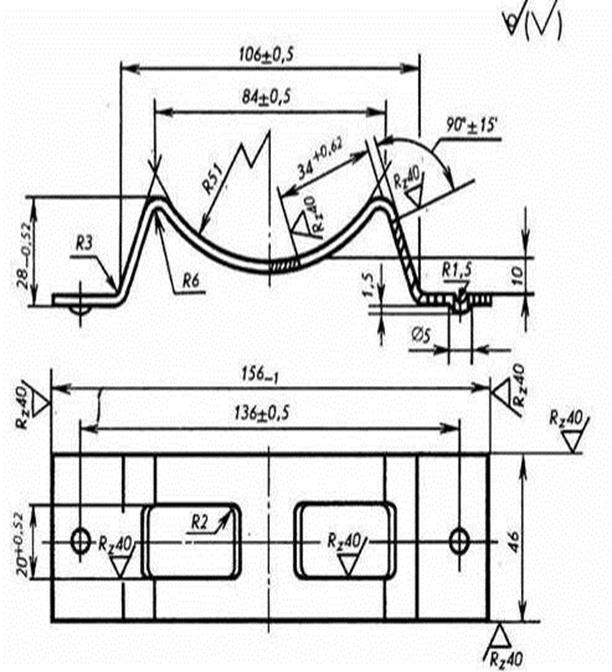

На рис. 1.29 представлен чертеж детали, отверстия в которой получены пробивкой и после этого деталь изогнута на штампе.

Рис. 1.29 – Чертёж детали для осуществления операции гибки

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина её стенок. В случае, когда нужно получить глубокую вытяжку, её выполняют в несколько проходов. На рис. 1.30 показан чертеж типовой детали, подлежащей изготовлению из металлического листа штамповкой с вытяжкой и штамп для операции вытяжки.

а

б

Рис. 1.30 – Штамповка с вытяжкой: а - чертёж детали; б – штамп для штамповки детали

Отбортовка— операция (не стандартизована) образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 1.31). Она применяется главным образом для образования горловин у плоских деталей , необходимых как для нарезания резьбы или сварки, или сборки. Обычно она выполняется последовательно (последовательность операций согласно рис. 1.31 позиций : а; б; в) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы в дальнейшем соединяются.

Рис. 1.31 – Схема операции – отбортовка: 1 – пуансон; 2 – заготовка;

3 - матрица

Усилие отрезки, вырубки и пробивки определяется по формуле:

Р = 1,25 · L · s · τ ср. , (1.7) . где L – длина реза, м;

s – толщина металла, м;

τ ср. – предел прочности на срез, МПа

Оборудование для листовой штамповки: ножницы (пресс - ножницы, гильотинные, дисковые), кривошипные и гидравлические прессы, многопозиционные прессы - автоматы (применяются для получения мелких и средних полых многооперационных деталей, их производительность достигает 2000 деталей в ч.).

Преимущества и недостатки операций отбортовки те же, что и при холодной объемной штамповке.

Схема технологического процесса листовой штамповки:

1 Установление необходимых операций для получения заданной детали;

2 Определение размеров заготовки;

3 Выбор исходного материала;

4 Составление карты раскроя. Раскроем называется расположение деталей или заготовок в листе, полосе или ленте. Раскрой должен обеспечить наименьшие отходы;

5 Конструирование штампа;

6 Выбор оборудования (пресс, автоматический пресс);

7 Установление зачистных и отделочных операций (удаление заусенца). Заусенец - образовавшаяся на детали в результате обрезки заранее не предусмотренная кромка. Зачистка технологических припусков для повышения точности размеров.

Дата добавления: 2016-01-07; просмотров: 6378;