Прогрессивные способы холодной листовой штамповки

Новые виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С её помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, низкоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гексогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа. Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, труднодеформируемые сплавы) или неэкономично. Такая штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму. Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно - импульсная штамповка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование. Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и другие операции штамповки.

1.10 Жидкая штамповка

Процесс жидкой штамповки находится на стыке двух процессов, литья и штамповки. Схема процесса жидкой штамповки показана на рис. 1.32.

Процесс начинается с получения жидкого металла, который заливают в металлическую форму (матрицу), а затем пуансоном вытесняют металл, заставляя его течь в зазор между пуансоном и матрицей имеющий форму отливки. Ее применяют для получения крупных тонкостенных корпусных деталей из легкоплавкого материала. Отличие штамповки жидкого металла от обычной штамповки заключается в том, что деформируемый материал затвердевает и приобретает кристаллическое строение в процессе штамповки.

а б

Рис. 1.32 - Схема процесса жидкой штамповки: а - заливка металла;

б – штамповка. 1 – жидкий металл; 2 – нижняя часть металлической формы (матрица); 3 – верхняя часть формы (пуансон); 4 – штамповка

Преимущества жидкой штамповки:

1 Отсутствие предварительной обработки исходного материала;

2 Небольшое удельное усилие и работа;

3 Возможность получения глубоких полостей малого диаметра, тонких и высоких ребер;

4 Возможность получения очень крупных штампованных поковок и запрессовки в неё различной арматуры;

5 Высокая экономичность процесса

Недостатки:

1 Быстрый износ формы (штампов), особенно при получении штампованных поковок из стали, из-за возможности схватывания жидкого металла с поверхностью штампа;

2 Сложность точной дозировки объёма и более низкое качество штампованных поковок по сравнению с изделиями, имеющими волокнистое строение.

Устранить последний недостаток жидкой штамповки позволяют другие варианты. По одному из таких вариантов в металлической форме получают предварительную литую заготовку, которая сразу же в горячем виде подвергается горячей объемной штамповке в открытом штампе с получением окончательной заготовки. Такие штампованные поковки приобретают высокую плотность и высокие механические свойства благодаря интенсивному теплоотводу (в 20 раз превышающему теплоотвод обычного кокиля) и одновременному горячему деформированию литой структуры в период кристаллизации.

Применяется технология жидкой штамповки для изготовления дисков автомобильных алюминиевых колес из сплавов с низкой жидкотекучестью, обладающих повышенными механическими свойствами.

1.11 Тиксоштамповка и реоштамповка

В последнее десятилетие учеными и исследователями в России и за рубежом разрабатываются технологии штамповки металлов в твердожидком состоянии (тиксоштамповка и реоштамповка). Эти технологии в разной степени обеспечивают повышение размерной точности штамповок, коэффициента использования металла. Технология жидкой штамповки обеспечивает эти преимущества в основном за счет уменьшения пористости, воздействием давления на кристаллизующийся металл, но при этом сохраняется неоднородность химического состава (ликвация) остаточная микропористость и дендритная микроструктура.

В технологии тиксо - и реоштамповки сохраняются и учитываются преимущества жидкой штамповки и устраняются её недостатки за счет существенного изменения микроструктуры металла: вместо дендритной формируется сфероидальная (глобулярная) микроструктура. Эта структура формируется специальным воздействием на кристаллизующийся металл, в процессе образования твердожидкой суспензии в температурном диапазоне между линиями ликвидус и солидус, то есть при температуре ниже линии расплава и выше линии затвердевания (рис. 1.33). Значительный интерес к новой технологии штамповки в твердожидком состоянии вызван открытием свойства тиксотропности металлических суспензий с глобулярной микроструктурой.

Эффект тиксотропности – способность металлических суспензий с глобулярной микроструктурой в твердожидком состоянии значительно снижать сопротивление сдвиговым деформациям, что позволяет металлу заполнять сложные формы полости штампов при незначительной удельной силе.

Новизна технологий состоит в том, что процессы формообразования осуществляются при твердожидком состоянии металла на заготовках, в которых предварительно подготовлена глобулярная микроструктура первично кристаллизующейся фазы.

Это требует разработки новых схем организации технологических процессов в заготовительных производствах. В них должно быть предусмотрено воздействие на металл, в процессе разливки, различными средствами, препятствующими образованию дендритной микроструктуры с последующей штамповкой (реоштамповка) или закалка (сохранение глобулярной микроструктуры), повторный нагрев до образования твердожидкой фазы (суспензии) и деформирование в штампах на гидропрессах с ЧПУ, или на специализированных гидроколенных прессах (тиксоштамповка).

Тиксотехнологии характеризуются одновременным возрастанием прочности и пластичности материала поковок. А при охлаждении до температуры суспензии с содержанием твердой фазы более 90 %, характеризуется пластичностью и сопротивлением деформированию подобными горячей объёмной штамповке. Отштампованные таким способом поковки обладают высоким качеством и повышенной надежностью, существенно улучшенными критериями технологичности. В результате снижается масса детали, в несколько раз уменьшаются потери металла на механическую обработку, количество штамповочных операций снижается до одной, а затраты энергии на формообразование снижаются многократно.

Рис. 1.33 - Схема температурных условий формообразования металла в тиксотехнологиях

Страны Европейского Союза, США, Япония широко применяют тиксотехнологии в автомобилестроении для получения поковок из алюминиевых сплавов, обладающих повышенным комплексом механических свойств. В тиксотехнологиях применяют в основном литейные алюминиевые сплавы, например, А 356 и другие. Такие сплавы невозможно штамповать традиционной горячей объемной штамповкой, т.к. в области температур, характерных для ГОШ они обладают низкой пластичностью, но обладают благоприятными свойствами для тиксоштамповки.

Применение тиксотехнологий в России перспективно, так как она является одним из основных производителей алюминия для авиакосмической, автомобильной и других отраслей промышленности.

1.12 Нагревательные устройства

В современных процессах обработки металлов давлением нагрев заготовок осуществляют в пламенных и электрических печах, в установках контактного и индукционного электрического нагрева.

Нагрев в пламенных печах происходит за счет лучеиспускания, конвекции и теплопроводности металла. В электрических печах сопротивления металл нагревается за счет лучеиспускания тепла от нагревательных элементов электросопротивления. В установках электроконтактного нагрева - за счет тепла, выделяющегося при прохождении тока через нагреваемую заготовку. В установках индукционного нагрева - за счет тепла, выделяющегося в заготовке вследствие действия вихревых токов. Основными видами топлива, используемого в пламенных печах, являются мазут и газ, причем газообразное топливо является наиболее прогрессивным. Жидкое топливо (мазут) сжигают с помощью форсунок, распыляющих топливо и обеспечивающих его хорошее смешивание с воздухом. Для сжигания газа применяют газовые горелки, которые служат для подачи газа и воздуха в печь и смешивания их в необходимых пропорциях.

Нагревательные печи для нагрева заготовок используют двух основных типов: камерные и методические.

Камерная печь. В печи заготовки 2 укладывают на под 1, разогретый до температуры посадки, рис.1.34,а. После прогрева заготовок до заданной температуры, их извлекают, как правило, через окно 4. Рабочее пространство печи нагревается за счет сжигания топлива с помощью форсунок или горелок 3. Продукты сгорания отводятся через дымоход 5.

Методическая печь, рис. 1.34,б. Рабочее пространство печи имеет несколько зон с различной температурой. Заготовки 2 проталкиваются с помощью толкателя 8 и, перемещаясь по поду печи 6, попадают сначала в первую подогревательную зону I (600-800 ° С), затем в зону максимального нагрева II (1250-1350 ° С), где установлены горелки 3. Зона III является зоной выдержки, в которой происходит выравнивание температуры по сечению заготовки. Горячие газы движутся навстречу перемещающимся заготовкам, которые выдаются из печи через окно 7. Существенным недостатком нагрева в пламенных печах с обычной атмосферой является обезуглероживание поверхности стальных заготовок и высокий угар металла, что связано с большими потерями металла (до 3 - 4 % от общей массы нагреваемого металла за один цикл нагрева). Для уменьшения потерь металла применяют защитные атмосферы.

Рис. 1.34 - Нагревательные печи: а - камерная; б - методическая

Электропечи сопротивления. Конструктивно они такие же, как и пламенные, но в качестве нагревателей используют металлические или карборундовые (силитовые) элементы сопротивления, подключающиеся к силовой электрической сети. Сопротивления, нагреваясь, излучают теплоту, которая передается стенкам печи и заготовкам, находящимся на поду. Явным преимуществом таких печей является возможность точного регулирования температуры рабочего пространства. Однако при температурах, необходимых для нагрева стали, стойкость элементов сопротивления низка. Поэтому используют их в основном для нагрева под обработку давлением цветных сплавов.

Индукционное электронагревательное устройство, рис. 1.35,а. Заготовку 1 помещают внутрь многовиткового соленоида (индуктора) 2, выполненного из медной трубки. По индуктору пропускают переменный ток, и в заготовке, оказывающейся в переменном электромагнитном поле, возникают вихревые токи, под действием которых и происходит разогрев заготовки.

Преимущества индукционного нагрева: высокая скорость, в несколько раз превышающая скорость нагрева в печах; почти полное отсутствие окалины и обезуглероживания; возможность повышения температуры начала ОМД без появления перегрева; удобство автоматизации подачи и выдачи заготовок; улучшение условий труда.

К недостаткам следует отнести: меньшую универсальность, т. к. для заготовок разных размеров нужно применять разные индукторы; высокую стоимость электроустановок и электроэнергии. Поэтому индукционный нагрев применяют в цехах крупносерийного производства поковок.

Устройство электроконтактного нагрева, рис.1.35,б. В устройствах концы заготовки 1 зажимают между медными контактами 3, к которым подводится ток большой силы. При прохождении тока через заготовку в ней, из-за ее электрического сопротивления, выделяется теплота, пропорциональная квадрату силы тока. Контактный нагрев обладает теми же достоинствами, что и индукционный.

Рис. 1.35 - Схемы электронагревательных устройств: а - индукционный;

б – контактный; 1 – заготовка; 2 – нагревательные элементы; 3 – контакты

В настоящее время при разработке оборудования и технологических процессов ОМД используют ряд программ, например Quantor Form (разработана в ЦНИИТМАШе). Эффективное применение моделирования при разработке технологии ОМД, приводит к значительному экономическому эффекту.

1.13 Требования к материалам поковок и штампованных поковок в энергетическом машиностроении

Поковки и штампованные поковки должны изготавливаться в соответствии с требованиями конструкторской и НД и соответствовать ГОСТ 7062, ГОСТ 7505, ГОСТ 7829, ГОСТ 8479.

Исходным материалом для изготовления поковок могут служить слитки, обжатые болванки, кованые или катаные заготовки, а также заготовки с установок непрерывной разливки стали и различные виды проката. Размеры поковок должны учитывать припуски на обработку резанием, допуски на размеры и технологические напуски для поковок, изготавливаемых ковкой на прессах по ГОСТ 7062, ковкой на молотах по ГОСТ 7829 и горячей штамповкой по ГОСТ 7505, а также напуски на пробы для контрольных испытаний.

На поверхностях поковок не должно быть трещин, плен, песочин. На необрабатываемых поверхностях поковок допускаются вмятины и забоины, а также пологая вырубка или зачистка дефектов при условии, что глубина указанных дефектов не выходит за пределы наименьших допускаемых размеров поковок по ГОСТ 7062.

На обрабатываемых поверхностях поковок допускаются отдельные дефекты без удаления, если их глубина, определяемая контрольной вырубкой или зачисткой, не превышает 75 % фактического одностороннего припуска на обработку резанием для поковок, изготавливаемых ковкой и 50 % изготавливаемых штамповкой. Поковки не должны иметь трещин, усадочной рыхлости.

Режим термической обработки легированных и углеродистых сталей устанавливается предприятием - изготовителем и должен соответствовать

ГОСТ 8479. .

Поковки, прошедшие после термической обработки правку в холодном или подогретом состоянии, должны быть подвергнуты отпуску для снятия внутренних напряжений. Все поковки из легированных и углеродистых сталей с содержанием углерода выше 0,25 % и все поковки для деталей, подлежащих дальнейшей термической обработке, должны подвергаться отжигу или нормализации. Число повторных термических обработок не должно быть более двух.

Испытание поковок на твердость следует производить в соответствии с требованиями ГОСТ 9012. Испытание на ударный изгиб производить в соответствии с ГОСТ 9454.

Каждая поковка должна иметь маркировку. Место маркировки указывается на чертежах детали. Маркировка должна соответствовать ГОСТ 8479.

2 обработка металлов резанием

Настоящий раздел учебного пособия базируется на терминах и определениях, приведенных в следующей НД :

- ГОСТ 3.1109 - 82 ЕСТД Термины и определения основных понятий;

- ГОСТ 25751 - 83 Инструменты режущие. Термины и определения общих понятий;

- ГОСТ 25761 - 83 Виды обработки резанием. Термины и определения общих понятий;

- ГОСТ 25762 - 83 Обработка резанием. Термины, определения и обозначения общих понятий.

2.1 Общие понятия в обработке резанием

Резание материалов является разновидностью механической обработки.

Обработка резанием – обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки. . Стружка – деформированный и отделённый в результате обработки резанием поверхностный слой материала заготовки.

Под обрабатываемой поверхностью понимают поверхность заготовки, которая частично или полностью удаляется при обработке. Под обработанной поверхностью понимают поверхность, образованную на заготовке в результате обработки.

Черновая обработка – обработка резанием, при которой снимается основная часть припуска.

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности.

Чистовая обработка – обработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей.

Шероховатость поверхности – совокупность неровностей, образующих микрорельеф поверхности детали.

Обработку резанием осуществляют на металлорежущих станках с помощью режущих инструментов.

Металлорежущий станок – станок, предназначенный для размерной обработки металлических заготовок путём снятия материала.

Режущий инструмент – инструмент для обработки резанием.

Виды обработки резанием:

- лезвийная обработка (обработка, осуществляемая лезвийным инструментом);

- абразивная обработка (обработка, осуществляемая множеством абразивных зёрен);

- отрезание (обработка, заключающаяся в отделении заготовки в качестве части от целого вдоль одной её стороны);

- вырезание (обработка, заключающаяся в отделении заготовки в качестве части от целого вдоль двух или нескольких её сторон);

- разрезание (обработка, заключающаяся в разделении заготовки на части);

- резьбонарезание (обработка, заключающаяся в образовании резьбы);

- зубонарезание (обработка, заключающаяся в образовании зубьев);

- затылование (обработка, заключающаяся в образовании задних поверхностей лезвий затылованных зубьев).

Движения, которые обеспечивают резание материала или вызывают изменение поверхностного слоя заготовки, различают по видам:

- главное движение резания (ГДР) - прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания (обозначение Dг);

- движение подачи - прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенного для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность (обозначение Ds );

- подача - отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей этого другого движения во время резания или к числу определенных долей цикла другого движения (обозначение S);

- скорость движения подачи - скорость рассматриваемой точки режущей кромки в движении подачи (обозначение Vs); . . - цикл движения - полный оборот, ход или двойной ход режущего инструмента или заготовки. Долей цикла является часть оборота, соответствующая угловому шагу зубьев режущего инструмента;

- ход - движение в одну сторону при возвратно - поступательном движении;

- подача на оборот - подача, соответствующая одному обороту инструмента или заготовки (обозначение S0);

- подача на ход - подача, соответствующая одному ходу заготовки или инструмента (обозначение Sx);

- подача на зуб - подача, соответствующая повороту инструмента или заготовки на один угловой шаг режущего инструмента (обозначение Sz).

- подача на двойной ход - подача, соответствующая одному двойному ходу заготовки или инструмента (обозначение S2x).

- скорость главного движения резания - скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания (обозначение V). . - глубина резания - толщина снимаемого слоя металла, измеренная по перпендикуляру к обработанной поверхности заготовки, за один рабочий ход инструмента относительно обрабатываемой поверхности (обозначение t ).

2.2 Процесс образования стружки

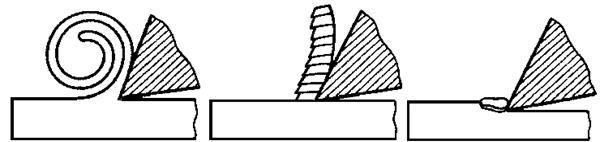

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. При резании различных материалов образуются следующие основные типы стружек: сливная (непрерывная), скалывания (элементная) и надлома.

а б в

Рис. 2.1 - Типы стружек при обработке резанием: а – сливная; б - скалывания; в - надлома

Сливная стружка - образуется при резании пластичных металлов ( низкоуглеродистая сталь, латунь и др.) с высокими скоростями резания и малыми подачами. . Стружка скалывания - состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке высокоуглеродистых и легированных сталей и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома - образуется при резании низкопластичных материалов (чугун, бронза) и состоит из отдельных кусочков.

При обработке металлов, особенно пластичных, в непосредственной близости к режущей кромке резца на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост изменяет геометрические параметры резца, участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец. При обработке нарост периодически скалывается и вновь образуется; отрыв частиц нароста по длине режущего лезвия происходит неравномерно, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, увеличивают шероховатость обработанной поверхности. С увеличением пластичности обрабатываемого металла размеры нароста возрастают.

Дата добавления: 2016-01-07; просмотров: 1985;