Основные элементы ленточных конвейеров.

|

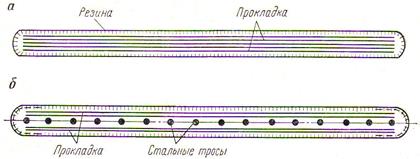

| Рис. 9.1Типы конвейерных лент: а – резинотканевая; б - резинотросовая |

Важнейшим элементом является лента – наиболее дорогой и наименее долговечный элемент ленточного конвейера. Ее стоимость составляет около половины общей стоимости конвейерной установки, а срок службы меньше срока службы любого другого элемента конвейера.

Конвейерная лента должна обладать: высокой прочностью на растяжение и изгиб, достаточной продольной и поперечной гибкостью, необходимой для образования желобчатой формы на роликоопорах; жесткостью в поперечном направлении, чтобы сохранялась лотковая форма ленты в промежутках между роликоопорами, хорошей сопротивляемостью ударным нагрузкам; высокой износоустойчивостью и огнестойкостью.

Конвейерная лента состоит из каркаса, воспринимающего и передающего тяговые и ударные нагрузки, и защитного резинового покрытия (верхних и нижних боковых обкладок), предохраняющего каркас от механических повреждений и атмосферных воздействий.

В горной промышленности получили распространение резинотканевые и резинотросовые ленты.

Рама конвейера состоит из металлических секций, соединенных между собой специальными замками или болтами. Секции устанавливают на продольных деревянных брусьях или бетонных фундаментах (стационарные конвейеры). Конвейерный став состоит из головной (для крепления привода и разгрузочного барабана), хвостовой, линейной, соединительных и переходных секций.

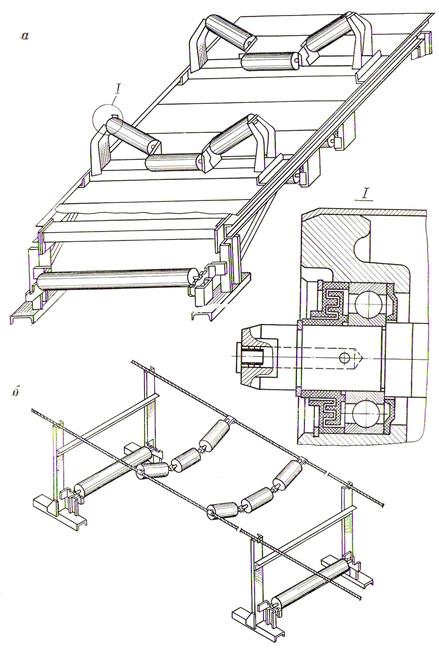

На ленточных шахтных конвейерах для поддержания верхней рабочей ветви применяют трехроликовые опоры, угол наклона боковых роликов составляет 300. Ролики между собой могут иметь жесткое, шарнирное и гибкое соединение. По длине конвейера роликоопоры устанавливают на жестком или канатном ставе, шаг установки верхних роликов 1200-1400 мм, нижних – в 2-3 раза больше. Жесткий став, применяемый для полустационарных конвейеров, состоит из отдельных секций. Канатный став, используемый в основном для стационарных конвейеров, состоит из двух параллельных канатов, опирающихся на стойки. Концы канатов укреплены на головных и хвостовых секциях конвейера. Верхние роликоопоры устанавливают на канатах, нижние – на стойках. Канатный став по сравнению с жестким имеет меньшую массу и обеспечивает снижение ударных нагрузок на ленту.

|

| Рис. 9.2Роликовые ставы ленточных конвейеров |

Ролики различаются типом подшипникового узла, способом его уплотнения, системой смазки и т.д. Ролики должны иметь ограничения по массе и диаметру, низкий коэффициент сопротивления движению ленты, высокую надежность и долговечность. В конвейерах на подземных работах используют ролики диаметром 89, 127 и 159 мм, которые устанавливают на подшипниках качения.

Приводная станция ленточного конвейера состоит из электродвигателя и редуктора с гидромуфтами, а также приводных, отклоняющих и разгрузочных барабанов, закрепленных на раме. В приводах применяют короткозамкнутые асинхронные электродвигатели и двигатели с фазным ротором и жидкостным реостатом.

На конвейерах небольшой мощности используют два приводных барабана, жестко соединенных между собой зубчатой передачей и приводимых в движение от одного электродвигателя. На мощных конвейерах каждый барабан приводится в движение от самостоятельного электродвигателя.

Барабаны могут быть стальными (сварными) и чугунными (литыми).

Натяжные устройства в ленточных конвейерах разделяют по принципу действия на автоматические и неавтоматические (жесткие) и по типу привода – на электрические, гидравлические и гравитационные (грузовые).

Автоматические натяжные устройства обеспечивают рациональный режим натяжения ленты и компенсацию остаточной вытяжки. Измеряемое датчиком натяжение сбегающей ветви ленты сопоставляется с сигналом задающего устройства, настроенного на заданное натяжение. В процессе работы сигнал управляет приводом натяжного устройства. Стабилизирующее устройство обеспечивает постоянное натяжение ленты независимо от изменения на конвейере.

Неавтоматические натяжные устройства осуществляют периодическое или постоянное изменение положения натяжного барабана с помощью винтовых передач ручных или электрических лебедок.

Загрузку ленточных конвейеров производят с помощью специальных наклонных лотков с полукруглым поперечным сечением или ленточных, скребковых и других типов питателей, устанавливаемых у концевой станции.

Для очистки ленты от налипших частиц транспортируемой горной массы применяют различные устройства: скребки, вращающиеся щетки, скреперные цепи, дисковые и спиральные

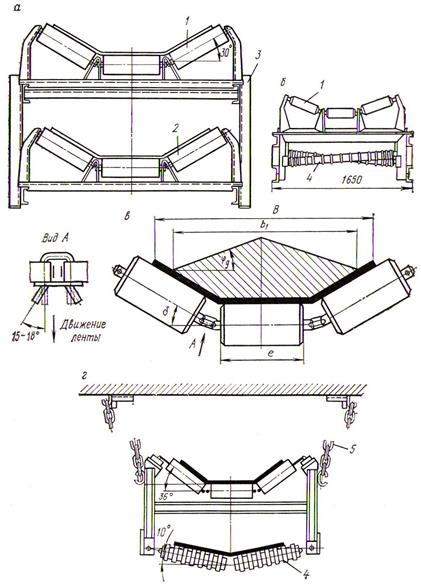

|

| Рис. 9.3Роликоопоры ленточного конвейера: 1, 2 – ролики соответственно верхней и нижней ветвей ленты; 3 – секции става конвейера; 4 – центрирующая роликоопора нижней ветви ленты; 5 – цепи |

ролики, а также вибрационные очистные устройства, гидро- и пневмоочистку. Очистные скребки чаще всего выполняют в виде двух металлических полос, между которыми зажата полоса технической резины или конвейерной ленты. Щетки для очистки ленты, устанавливаемые после разгрузочного барабана на холостой ветви, вращаются в сторону, противоположную движению ленты.

В конвейерах наклонных выработок для исключения самопроизвольного движения ленты вниз под действием массы груза устанавливают стопорные и тормозные устройства. Они допускают вращение приводных барабанов только в одном направлении и включаются автоматически при обратном движении ленты. Для этих целей применяют ленточные и роликовые остановы, электромагнитные тормоза.

Обозначения конвейеров расшифровываются следующим образом: Л – ленточный, У – уклонный, Б – бремсберговый, К – короткий, Т – телескопический; цифры слева – номер типоразмера, справа – ширина ленты в сантиметрах. Например, 2ЛУ100 обозначает: ленточный уклонный конвейер второго типоразмера, ширина ленты 100 см.

Дата добавления: 2016-01-03; просмотров: 8152;