Основные элементы скребковых конвейеров.

|

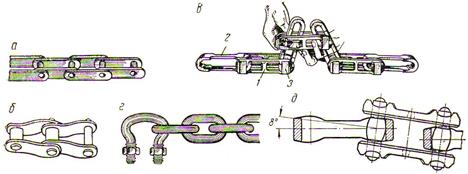

| Рис.7.1Типы цепей: а – пластинчатая с прямыми пластинами; б – пластинчатая с изогнутыми пластинами; в – разборная; г – сварная круглозвенная; д – разборная с шаровыми шарнирами |

Важнейшим элементом конвейера являются цепи, от прочности и конструкции которых зависят длина, производительность и эксплуатационная надежность конвейера. В изгибающихся конвейерах цепь должна обладать гибкостью в двух плоскостях. Кроме того, цепи скребковых конвейеров должны быть износоустойчивыми, а конструкция их обеспечивать возможность огибания звездочек небольшого диаметра, удобство крепления скребков, небольшую вытяжку в процессе эксплуатации, простоту сборки и разборки, удобство замены звеньев, невозможность самопроизвольного разъединения и небольшой вес.

В подземных скребковых конвейерах применяют штампованные разборные цепи, пластинчатые втулочные цепи с прямыми и изогнутыми пластинами и сварные круглозвенные калиброванные цепи (рис.7.1).

Чаще всего в скребковых конвейерах применяют штампованные разборные шарнирные цепи (рис.7.1, в), состоящие из наружных 1 и внутренних 2 звеньев и валиков 3. Достоинства разборных цепей: удобство сборки и разборки, относительно невысокая стоимость и гибкость в двух плоскостях.

|

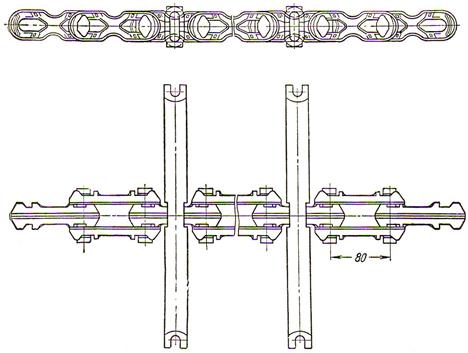

| Рис.7.2Разборная цепь типа ЦДР со скребками |

Достоинства пластинчатых цепей с прямыми (рис.7.1, а) и изогнутыми (рис.7.1, б) пластинами: удобство крепления скребков, надежность зацепления со звездочкой и продолжительный срок службы. Пластинчатые цепи применяют в коротких конвейерах с небольшой производительностью.

Достоинства круглозвенных (корабельных) цепей (рис.7.1, г): небольшой вес, невысокая стоимость, гибкость во всех направлениях и плавность зацепления со звездочками; недостатки: сложность крепления скребков и замены звеньев.

Для горнорудной промышленности была разработана разборная цепь ЦДР-1, собираемая из двух элементов – звеньев и валиков (рис.7.2). Звено имеет форму восьмерки, что обеспечивает более равномерное распределение напряжений и повышение усталостной прочности. Внутренние звенья цепи составляют из двух звеньев, сложенных выступами наружу. Опыт эксплуатации первой промышленной партии такой цепи показал ее высокую прочность и хорошие эксплуатационные качества.

|

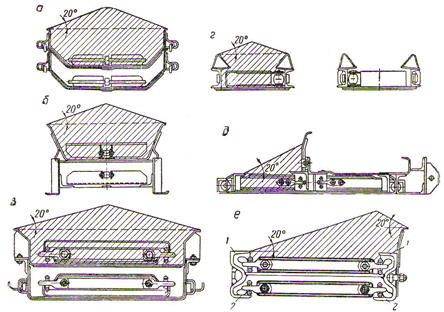

| Рис.7.3Сечение рештаков основных типов |

Рештачный став скребкового конвейера собирают из секций длиной от 1 до 2,5 м. Разъемная секция (рис.7.3, а, б, в) состоит из двух рештаков. По одному из них движутся рабочая ветвь цепи и груз, по другому – холостая ветвь цепи, а при расположении желобов рядом (рис.7.3, г, д) и крепежный лес. Неразъемные секции (рис.7.3, е) представляют собой рештак с направляющими 1 для рабочей ветви и полками 2, поддерживающими холостую ветвь. Изготовляют неразъемные секции сваркой из швеллеров с вогнутыми стенками и соединяющего их листа. Углубления в боковых стенках служат для размещения соединительных устройств. Неразъемные секции применяют для передвижных конвейеров. Большим недостатком неразъемных секций является трудность доступа к холостой ветви.

Рештаки разъемных секций бывают разной конструкции и унифицированными. Преимуществом последних является взаимозаменяемость, т.е. возможность установки как на холостую, так и на рабочую ветвь, что облегчает переноску конвейера и увеличивает срок службы рештачного става.

Для увеличения сечения рабочего желоба, а следовательно, и повышения производительности конвейера на рештаки рабочей ветви иногда устанавливают дополнительные борта (рис.7.3, д, е), которые предотвращают также перебрасывание угля через конвейер или его рабочую ветвь при навалке.

Привод конвейера состоит из двигателя и редуктора, смонтированных на одной раме. Расположение привода может быть продольным и поперечным.

Чтобы предотвратить выход из строя привода и тягового органа, в приводах скребковых конвейеров устанавливают различные предохранительные устройства, разъединяющие двигатель и приводной вал конвейера при перегрузках. Наиболее широко в приводах скребковых конвейеров применяются турбомуфты, которые являются надежным средством защиты двигателя от перегрузок, а также обеспечивают плавный пуск конвейера, сглаживают толчки и вибрации, возникающие между двигателем и машиной. При многодвигательном приводе турбомуфты обеспечивают более равномерное распределение нагрузки между отдельными двигателями.

Выпущены конвейеры с редукторами, позволяющими изменять скорость движения цепи, или с электродвигателями, имеющими несколько значений скорости вращения. Разработаны конструкции объемного гидропривода с бесступенчатым регулированием скорости.

Обычно натяжение цепи осуществляется при помощи винтового механизма, иногда вместо винтового механизма применяют гидравлический.

В отдельных типах конвейеров натяжной механизм отсутствует. Для натяжения цепи в этих случаях используют домкраты.

|

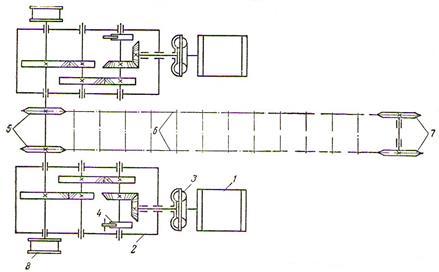

| Рис.7.4 Кинематическая схема конвейера |

Рассмотрим кинематическую схему конвейера (рис.7.4). Двигатель 1 конвейера соединяется с редуктором 2 при помощи турбомуфты 3. Редуктор также имеет одну пару конических и две – цилиндрических передач. Кроме того, в редукторе имеется храповой механизм 4, служащий для натяжения скребковой цепи при помощи электродвигателя привода и специальной колодки. От выходного вала редуктора движение передается на ведущие звездочки конвейера 5 и далее скребковым цепям 6 и хвостовым звездочкам 7. На свободном конце выходного вала редуктора установлен барабан 8 для облегчения передвижки приводной головки. В зависимости от длины и горногеологических условий конвейер может иметь 1, 2, 3 или 4 двигателя.

Тема:Расчет скребковых конвейеров.

Исходными данными для поверочного расчета являются: расчетный грузопоток от очистного комбайна или транспортной установки, с которой горная масса поступает на скребковый конвейер; длина конвейера и угол наклона; плотность доставляемой горной массы; данные технической характеристики конвейера.

Техническая производительность скребкового конвейера, т/ч

, (1)

, (1)

где:  - номинальная площадь поперечного сечения желоба, м2;

- номинальная площадь поперечного сечения желоба, м2;

- коэффициент заполнения желоба, принимаемый равным: 0,6 ÷ 0,8 – для горизонтальных конвейеров; 0,4 ÷ 0,5 – для наклонных конвейеров, транспортирующих вверх; 1 – то же для транспортирующих вниз;

- коэффициент заполнения желоба, принимаемый равным: 0,6 ÷ 0,8 – для горизонтальных конвейеров; 0,4 ÷ 0,5 – для наклонных конвейеров, транспортирующих вверх; 1 – то же для транспортирующих вниз;

- коэффициент, учитывающий изменение производительности конвейера в зависимости от угла наклона установки конвейера:

- коэффициент, учитывающий изменение производительности конвейера в зависимости от угла наклона установки конвейера:

, градус , градус

| От -16 до -10 | -5 | +10 | +20 | |

| 1,5 | 1,3 | 0,7 | 0,3 |

Скорость (м/с) цепи  принимают по характеристике конвейера.

принимают по характеристике конвейера.

Производительность конвейера  должна быть больше расчетного грузопотока

должна быть больше расчетного грузопотока  , поступающего на конвейер, т.е.

, поступающего на конвейер, т.е.  >

>  .

.

Прочность тяговых цепей определяют по их максимальному натяжению, которое вычисляют методом обхода контура по точкам. Для конвейера с цепным тяговым органом задаются натяжением  = 2500 ÷ 3000 Н. Натяжение в следующей точке

= 2500 ÷ 3000 Н. Натяжение в следующей точке  , где

, где

(2)

(2)

Натяжение  ,

,  , где

, где

, (3)

, (3)

где:  и

и  - масса, приходящаяся на 1 м длины конвейера соответственно цепи со скребками и перемещаемого груза, кг/м;

- масса, приходящаяся на 1 м длины конвейера соответственно цепи со скребками и перемещаемого груза, кг/м;

= 0,35 ÷ 0,4 – коэффициент трения цепи со скребками по желобу;

= 0,35 ÷ 0,4 – коэффициент трения цепи со скребками по желобу;

= 0,6 ÷ 0,8 – то же горной массы по желобу;

= 0,6 ÷ 0,8 – то же горной массы по желобу;

- длина конвейера, м.

- длина конвейера, м.

Запас прочности цепей

, (4)

, (4)

где:  - разрывное усилие одной цепи, Н;

- разрывное усилие одной цепи, Н;

- коэффициент, учитывающий неравномерность распределения тягового усилия между цепями, принимаемый равным: 1,8 – для двухцепных конвейеров с круглозвенными цепями; 1 – для одноцепных конвейеров.

- коэффициент, учитывающий неравномерность распределения тягового усилия между цепями, принимаемый равным: 1,8 – для двухцепных конвейеров с круглозвенными цепями; 1 – для одноцепных конвейеров.

Допустимый запас прочности цепей т ≥ 4 ÷ 6.

Суммарное тяговое усилие (Н) на приводном валу конвейера  или

или

, (5)

, (5)

где:  = 1,1 – коэффициент, учитывающий сопротивление на концевых звездочках.

= 1,1 – коэффициент, учитывающий сопротивление на концевых звездочках.

Мощность двигателя привода скребкового конвейера (кВт)

, (6)

, (6)

|

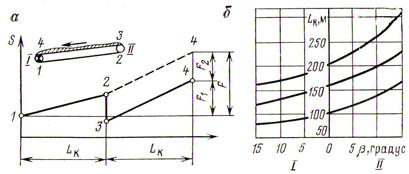

| Рис.7.5 Диаграмма натяжений тягового органа скребкового конвейера при установке головного и хвостового приводов (а) и график зависимости длины скребкового конвейера от угла его установки при различной производительности конвейера (б): I – доставка вверх; II – доставка вниз |

где:  = 0,8 ÷ 0,85 – к.п.д. передачи привода;

= 0,8 ÷ 0,85 – к.п.д. передачи привода;

= 1,15 ÷ 1,2 – коэффициент запаса мощности.

= 1,15 ÷ 1,2 – коэффициент запаса мощности.

Если приводы устанавливают в головной и хвостовой частях конвейера, то максимальное натяжение цепи можно определить графическим методом. Сначала необходимо построить диаграмму натяжения тягового органа скребкового конвейера с одним приводом, равным по мощности двум приводам (рис.7.5, а, штриховая линия). Далее разбивают полное тяговое усилие  между приводами на

между приводами на  и

и  соответственно их мощностям, строят действительную диаграмму натяжений (рис.7.5, а, сплошная линия) и определяют натяжения в различных точках тягового органа.

соответственно их мощностям, строят действительную диаграмму натяжений (рис.7.5, а, сплошная линия) и определяют натяжения в различных точках тягового органа.

Дата добавления: 2016-01-03; просмотров: 6465;