Посадка подшипников качения.

Чистота обработки посадочных поверхностей не ниже  7. Рекомендованный способ посадки–нагрев до 80–90° С в масляной ванне. Наиболее употребительные посадки подшипников на вал – Н или Г в системе отверстия, в корпус – С или D в системе вала.

7. Рекомендованный способ посадки–нагрев до 80–90° С в масляной ванне. Наиболее употребительные посадки подшипников на вал – Н или Г в системе отверстия, в корпус – С или D в системе вала.

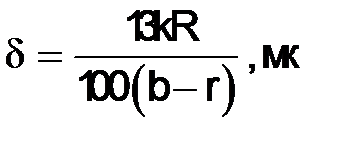

Необходимый натяг в соединении внутреннее кольцо – вал

где R– радиальная нагрузка, кгс;

b – ширина внутреннего кольца,мм;

r – координата фаски отверстия кольца, мм (табл. 3–56);

k – коэффициент, равный для подшипников легкой серии – 2,8; средней – 2,3 и тяжелой – 2,0.

Нормальные размеры подшипников регламентирует ГОСТ 3478–68. Диапазоны подшипников по внутреннему диаметру (от 3 до 500 мм): от 3 до 10 мм через 1 мм; от 10 до 20 мм– 10, 12, 15 и 17 мм; от 20 до 100 мм через 5 мм; от 110 до 200 мм через 10 мм и от 200 до 500 мм через 20 мм.

Условные обозначения подшипников состоят из цифр и букв (читать справа налево).

Две первые цифры – внутренний диаметр подшипников (для внутренних диаметров от 20 до 495 мм – частное от деления d, мм на 5).

Третья цифра – серия подшипников: 1––особо легкая серия; 2 – легкая; 3 – средняя; 4 – тяжелая; 5 – легкая широкая; 6––средняя широкая.

Четвертая цифра – тип подшипника – радиальный: 0 – шариковый (не клеймится), 1–шариковый сферический; 2––с короткими цилиндрическими роликами; 3 – роликовый сферический, 4 – роликовый с длинными цилиндрическими роликами или игольчатый; 5 – роликовый с витыми роликами; 6 – радиально–упорный шариковый; 7 – роликовый конический; 8–упорный шариковый; 9 – упорный роликовый (0–5 радиальные).

Пятая или пятая и шестая цифры – конструктивные особенности подшипника: угол контакта шариков или роликов, наличие стопорной канавки на наружном кольце, наличие встроенных уплотнений и т. п.

Седьмая цифра – серия габаритов по ширине. (Цифры пятая, шестая и седьмая вводятся не для всех подшипников).

Буквы, стоящие слева перед цифровой частью обозначения, указывают на класс точности: Н –нормальный (не клеймится); П – повышенный; В – высокий; А – особо высокий; С – сверхвысокий; ВП, АВ, СА – промежуточные.

Буквы, расположенные справа за цифрами основного обозначения, указывают изменение материала деталей подшипника (колец и тел качения – буквы Ю, X, Р, Я; сепаратора – буквы Г, Б, Д, Л, Е); изменение конструкции и размеров деталей (знак К), дополнительные требования по шуму (знак Ш); специальные технические требования (знак У) и т. п.

2316 – радиальный роликовый с короткими цилиндрическими роликами средней серии;

Примеры обозначения подшипников нормального класса точности с внутренним диаметром 80 мм:

416 – радиальный шариковый однорядный тяжелой серии

Таблица 3–56. Основные типы подшипников качения и их конструктивные разновидностипо ГОСТ 3395–57

Соответствие условиям работы: (X) –полное; ( + ) –частичное; (–) –не соответствует

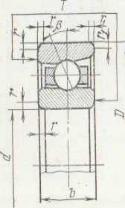

| Эскиз основного типа подшипника | Конструктивные рзновидности | Обозначение и № стандарта | Нагрузка | |

| радиальная | осевая | |||

| Шарикоподшипники радиальные однорядные | ||||

ГОСТ 8338–5

ГОСТ 8338–5

| С канавкой на наружном кольце и установочным кольцом | 50 000 ГОСТ 2893–54 | Х | + |

| С одной защитной шайбой Тоже с двумя | ||||

| С одним уплотнением Тоже с двумя | 160 000 180 000 ГОСТ 8882–58 | |||

| С упорным буртом (малогабаритные) Тоже и с одной защитной шайбой Тоже и сдвумя защитными шайбами | 840 000 860 000 ГОСТ 10058–62 |

Продолжения таблицы 3–56

| Эскиз основного типа подшипника | Конструктивные рзновидности | Обозначение и № стандарта | Нагрузка | ||

| орадиальная | осевая | ||||

| С двумя защитными найбами и выступающим внутренним кольцом | 980 000 ГОСТ 9252–61 | Х | + | ||

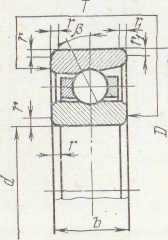

| Шарикоподшибники двухрядные сферические | |||||

ГОСТ 5270–51

ГОСТ 5270–51

| На закрепительной втулке | 11 000 * ГОСТ 8547–57 | Х | + | |

| Роликоподшипники радиальные с короткими цилиндрическими роликами однорядные | |||||

2000٭٭

ГОСТ 8328–57

ГОСТ 8328–57

| Без бортов на внутреннем кольце Без сепараторов. С безбортовым наружным кольцом с двумя запорными шайбами | 32 000 ** 102 000 ГОСТ 8328–57 | Х | - | |

Продолжения таблицы 3–56

| Эскиз основного типа подшипника | Конструктивные рзновидности | Обозначение и № стандарта | Нагрузка | ||

| радиальная | осевая | ||||

| С однобортным наружным кольцом С однобортным внутренним кольом То же с плоским упорным кольцом Без бортов на внутреннем кольце и фасонным упорным кольцом С однобортным внутренним кольцом и фасонным упорным кольцом | 120 000 ** 42 000 ** 92 000 ** 62 000 ** ГОСТ 8328–57 | Х | - | ||

| Без внутреннего или наружного кольца | 292 200 ГОСТ 5377–60 | ||||

| С цилиндрическим отверстием С коническим отверстием | 282 000 182 000 * ГОСТ 7034–56 | ||||

| Роликоподшипники радиальные двухрядные со сферическими роликами | |||||

3000٭

ГОСТ 5721–57

ГОСТ 5721–57

| На закрепительной втулке С симметричными роликами | 13 000 * 53 000 ГОСТ 8545–57 | Х | _ | |

| С коническим отверстием (конусность 1 : 12) | 113 000 * ГОСТ 5721–57 | Х | + | ||

Продолжения таблицы 3–56

| Эскиз основного типа подшипника | Конструктивные рзновидности | Обозначение и № стандарта | Нагрузка | |

| радиальная | осевая | |||

| Роликоподшипники радиальные с длинными цилиндрическими роликами | ||||

4000٭

| l /Δ>2, где l и Δ– длина и диаметр ролика | Х | - | |

| * Допускают регулировку радиального зазора и осевой игры (только для ролико–конических подшипников типа 7000). * Допускают раздельный монтаж внутреннего и наружного колец (с комплектом роликов). Могут применяться без внутренних колец. Могут применяться без внутренних и' без обоих колец (только комплекты роликов и сепараторов),(Сноски относятся ко всей таблице.) | ||||

| Роликоподшипники игольчатые радиальные | ||||

| l /Δ>4, где l и Δ– длина и диаметр иглы | С одним наружным штампованным кольцом со сквозным отверстием | 804 000 ГОСТ 4060–60 | Х | - |

| Комплектные с бортами на наружном кольце Комплектные с сепаратором | 74 000 *** 244 000 *** ГОСТ 4657–71 | |||

| Роликоподшипники с витыми роликами радиальные однорядные | ||||

| l /Δ>2, где l и Δ– длина и диаметр ролика | 5000 *** ГОСТ 26 005 | Х | _ |

Продолжения таблицы 3–56

| Эскиз основного типа подшипника | Конструктивные рзновидности | Обозначение и № стандарта | Нагрузка | |||

| радиальная | осьевая | |||||

| Шарикоподшипники радиально–упорные однорядные | ||||||

36 000, β= 12°

46 000, β= 26°

66 000, β= 36°

| Разъемные (со съемным наружным кольцом) Со скосом на внутреннем кольце | 6 000, β = 12° 136 000, β = 12° ГОСТ 831–62 | Х | Х | ||

| С двумя разъем-ными наружными кольцами То же внутренними | 116 000 176 000 ГОСТ 8995–59 | |||||

| Сдвоенные (наружные кольца обращены одно к другому широкими | 236 00 β = 12° 246 00 β = 26° 266 00 β = 36° | |||||

| Сдвоенные (наружные кольца обращены одно к другому узкими торцами) | 336 00 β = 12° 346 00 β = 26° 366 00 β = 36° | |||||

| Сдвоенные (наружные кольца обращены одно к другому разноименными торцами) | 436 00 β = 12° 446 00 β = 26° 466 00 β = 36° ГОСТ 832–66 | |||||

Продолжения таблицы 3–56

| Эскиз основного типа подшипника | Конструктивные рзновидности | Обозначение и № стандарта | Нагрузка | |||

| радиальная | осевая | |||||

| Роликоподшипники радиально–упорные конические | ||||||

36 000, β = 12°

46 000, β = 26°

66 000, β = 36°

ГОСТ 831–62

ГОСТ 831–62

| Разъемные (со съемным наружным кольцом) Со скосом на внутреннем кольце | 6 000, β = 12° 136 000, β = 12° ГОСТ 831–62 | + | Х | ||

| С двумя разъем-ными наружными кольцами То же внутренними | 116 000 176 000 ГОСТ 8995–59 | |||||

| Сдвоенные (наружные кольца обращены одно к другому широкими | 236 00 β = 12° 246 00 β = 26° 266 00 β = 36° | |||||

| Сдвоенные (наружные кольца обращены одно к другому узкими торцами) | 336 00 β = 12° 346 00 β = 26° 366 00 β = 36° | |||||

| Шарикоподшипники радиально–упорные однорядные | ||||||

| С цилиндричес-кими роликами | _ | Х | |||

| Со сферокончес-кими роликами | 39 000 ГОСТ 9942–62 | |||||

Реукомендация к монтажу подшипников. Посадка подшипников качения на вал и в корпус, шероховатость и отклонения от геометрической формы посадочных поверхностей должны соответствовать ГОСТ 3325–55 (см. табл. 3–57, 3–58).

Таблица 3–57. Основные технические требованияпри монтаже главных упорных подшипников качения

| Наименование | Допуск при монтаже, мм |

| Неплоскостность поверхностей опорных лап корпусов | Не более 0,07 |

| Зазор между кромкой маслосъемника и поверхностьюмаслоспадающего диска | В пределах |

| 0,2–0,3 | |

| Кольцевой зазор между корпусом подшипника и носовой крышкой (для подшипника типа II с кормовой крышкой) | В пределах |

| 0,5–2,0 |

Таблица 3–58. Основные технические требования при монтаже опорных подшипниковкачения промежуточных валов

| Наименование | Допуск при монтаже, мм |

| Неплоскостность поверхностей опорных корпусов при длине лап: до 300 мм 300–700 мм свыше 700 мм Плотность и равномерность прилегания корпуса и крышки в разъеме подшипника | Не более 0,07 0,10 0,12 Щуп толщиной 0,05 не должен проходить в разъем при затянутых болтах |

| Примечание. Окончательный собраный подшипник должен легко и плавно вращаться от руки. Наружное кольцо подшипника от легких ударов по его торцу должно перемещаться вдоль оси на длину посадочного места в корпусе |

Судовые устройства

Для обеспечения движения судна, его живучести и обитаемости, грузовых, швартовных и других операций, связанных с использованием судна по назначению, применяются различные судовые машины, механизмы и аппараты, которые выполняют свои функции самостоятельно или, чаще всего, входят в состав различных устройств и систем.

Судовые устройствапредставляют собой совокупность механизмов, оборудования и конструкций, обеспечивающих различные потребности судна. Различают общесудовые и специальные судовые устройства. К числу общесудовых устройств относятся: рулевое, якорное, швартовное, буксирное, грузовое, спасательное, леерное и др. К специальным устройствам относятся: промысловые, спускоподъемные, передачи грузов в море, успокоители качки,' устройства судов сгоризонтальным способом грузообработки и др.

Судовые системы– совокупность специализированных судовых трубопроводов с механизмами, аппаратами, приборами, арматурой и емкостями. Судовыми системами оборудуются суда всех типов и назначений. Существуют общесудовые системы, предназначенные для обеспечения мореходности, живучести и непотопляемости судна, поддержания заданных условий обитаемости, проведения грузовых и спасательных операций и для других работ, и системы судовых энергетических установок,обеспечивающие эксплуатацию энергетического оборудования.

К общесудовым системам относятся трюмные и балластные, пожаротушения, орошения, затопления, вентиляции, кондиционирования воздуха, отопления, бытового водоснабжения, грузовые и зачистные системы наливных судов, системы мойки танков и другие, а также трубопроводы особого назначения: воздушные, измерительные, переговорные, переливные и перепускные, шпигаты открытых труб и помещений. Системы СЭУ (топливная, масляная, пускового воздуха, охлаждения воды и масла, подогрева топлива) описаны в других курсах.

Рабочими средами в судовых системах являются вода, воздух, водяной пар, топливо, масло, газы (азот, гелий, кислород, углекислый газ) и различные холодильные агенты (хладагенты). Они подвергаются разным видам обработки: энергетической (сжатие, расширение), тепловлажностной (охлаждение, нагревание, осушение, увлажнение). Рабочая среда обрабатывается, подается к потребителям и отводится от них с помощью различных механизмов и аппаратов, запорной и регулирующей арматуры систем. Большинство судовых систем снабжено органами автоматического и дистанционного управления.

Указанное выше деление устройств и систем определяет и дифференцированный подход к определению механизмов и аппаратов, входящих в эти устройства и системы. Несмотря на существенное различие в понятиях «машина» (преобразование энергии, материала или информации) и «аппарат» (осуществление каких–либо процессов без помощи движущихся частей), они объединены общим понятием «судовой механизм». К настоящему времени произошло разделение судовых механизмов на главные, обеспечивающие ход судна, и вспомогательные,используемые для обеспечения работы главных механизмов и внутрисудовых нужд. С ростом мощности судовых потребителей, появлением на судах сложного технологического оборудования, новых средств движения и управления, значение вспомогательных механизмов для использования судна по назначению существенно возросло и такое деление приобрело условный характер. Поэтому в настоящем учебнике описаны некоторые вспомогательные механизмы и системы, имеющие отношение как к СЭУ, так и к общесудовым системам и устройствам.

Например, водоопреснительные установки (ВОУ) входят в систему водоподготовки судовых котлов и казалось бы имеют отношение только к СЭУ. Но с увеличением автономности и длительности пребывания судна в море без пополнения запасов пресной воды ВОУ становятся обязательным элементом общесудовой системы бытового водоснабжения. Мостовые краны, ранее применявшиеся только в машинных отделениях (МО), получили распространение на буровых судах и плавучих буровых установках для транспортировки труб, а также применяются в устройствах внутритрюмной механизации и, таким образом, не могут быть ограничены принадлежностью только к СЭУ. Такие судовые механизмы, как насосы, применяются как в системах СЭУ, так и во всех общесудовых системах. Отсутствие четко выраженной принадлежности к системам СЭУ или к общесудовым системам, можно обнаружить у теплообменных аппаратов и холодильных машин, у компрессоров и вентиляторов.

Работа каждого вспомогательного механизма влияет на общие технико–эксплуатационные показатели судна. Если учесть, что на работу только общесудовых устройств и систем приходится до 35 % полной энерговооруженности судна, то становятся понятными те высокие требования, которые предъявляются к экономичности работы любого вспомогательного механизма, определяемой значениями его КПД.

Технический прогресс в судостроении и на водном транспорте привел в последнее время к существенным изменениям конструкций вспомогательных механизмов. Практически исчез паровой привод, все большее применение получает гидравлический привод. Ставший уже традиционным электрический привод вспомогательных механизмов непрерывно совершенствуется. В приводах постоянного тока машинные преобразователи (система Вард–Леонардо) уступают место системам со статическими тиристорными преобразователями. В приводах переменного тока все шире применяется частотное регулирование,

К современным судовым вспомогательным механизмам предъявляются следующие требования: большая надежность работы в любых условиях эксплуатации (крен, дифферент, все виды качки, низкие температуры окружающего воздуха), высокая экономичность, ремонтопригодность, малые массогабаритные и виброшумовые характеристики, большая степень унификации элементов и узлов, удобство эксплуатации и обслуживания, возможность автоматизации и дистанционного управления.

Дата добавления: 2016-01-03; просмотров: 1247;