Бакаутовые подшипники.

Бакаут (табл. 3–42) применялся как основной материал для изготовления дейдвудных подшипников.

Антифрикционные свойства бакаут сохраняет при температуре до 50° С. При ее повышении коэффициент трения резко возрастает. До набора бакаут обычно хранят под слоем влажных опилок при температуре не ниже 0°С. Перед набором бакаут вымачивают 15– 30 суток.

Внутренний набор бакаутовых планок производится способом «бочка» или «ласточкин хвост». Набор «ласточкин хвост» более прочен и надежен, создает хорошие условия смазки, охлаждения и промывки подшипников, а также удобен при замене изношенных планок и не требует установки упорных колец. Между опорными планками прорезают продольные канавки сечением \0X\0 мм для стока воды.

Надежность работы бакаутовых подшипников существенно зависит от длины и сечения планок. Для валов диаметром до 500 мм количество планок ориентировочно не должно превышать 30 шт., а толщина их должна быть не менее 24–28 мм. В продольных пазах между планками не допускается зазор свыше 0,1 мм на длине более 20% от общей длины планки, а в торцовых пазах – более 0,3 мм. Бакаут плохо воспринимает действие абразивной среды. Поэтому интенсивная прокачка дейдвуда при маневрах обязательна. В мировой практике принято считать нормальным износ бакаута ок. 1мм в течение года. При следовании судна в балласте гребной вал испытывает значительные поперечные колебания. Бакаутовые подшипники с водяной смазкой не могут эффективно гасить поперечные колебания валов и противостоять возникающим при этом усилиям.

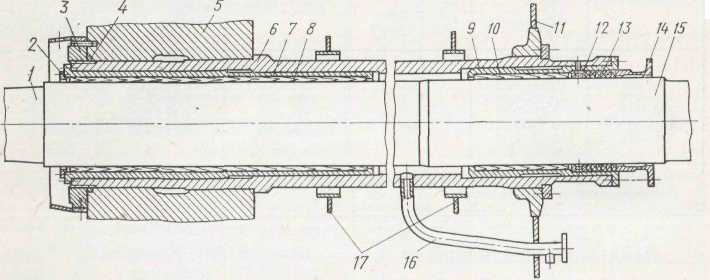

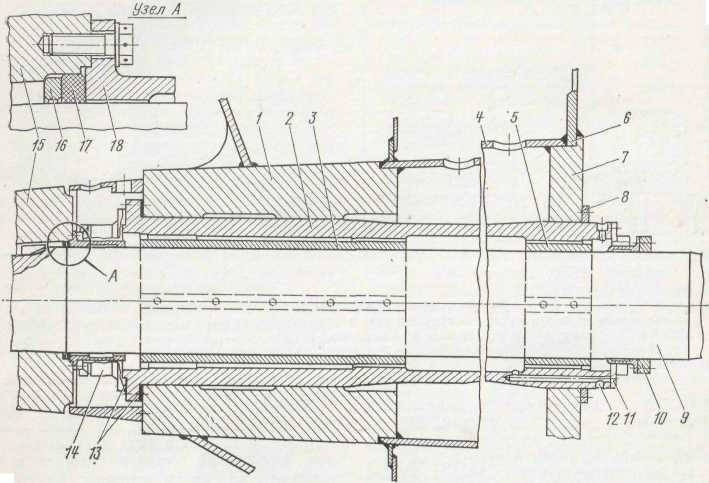

Некоторые конструкции дейдвудных устройств с бакаутовыми подшипниками показаны на рис. 3–12 и 3–13.

Рис. 3–12. Дейдвудное устройство с бакаутовыми подшипниками:

1 – гребной вал; 2–стопорное кольцо; 3 – гайка; 4 – резиновое кольцо; 5 – яблоко ахтерштевня; 6 – дейдвудная труба; 7 – кор–мовая втулка; 8 – набор бакаута; 9 – носовая втулка; 10 – набор бакаута; 11 – переборка ахтерпика; 12 – водораспределительное кольцо; 13 – надбивка ХБП; 14 – нажимная втулка; 15 – облицовка вала; 16 – труба подвода воды; П – флоры набора корпуса

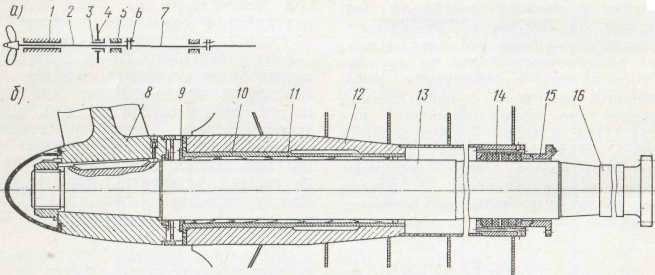

Рис. 3–13. Дейдвудное устройство с кормовым бакаутовым подшипником и выносным подшипником гребного вала;

а – схема валопровода; б – дейдвудное устройство: 1 – кормовой бакаутовый подшипник; 2 – гребной вал; 3 – сальник; 4 – переборка ахтерпика: 5 – выносной подшипник гребного вала; 6 – муфта; 7 – пром. вал; 8 – гребной винт; 9 – стопорное кольцо; 10 – дейдвудная втулка; 11 – набор бакаута; 12 – яблоко ахтерштевня; 13 – облицовка гребного вала; 14 – набивка сальника; 15 – нажимная втулка; 16 – шейка вала

Резиновые подшипники.

Резина марок 8130, 8075, 1626, применяемая в дейдвудпых подшипниках, должна удовлетворять требованиям, приведенным в табл. 3–43.

Резиновые подшипники нормально работают при окружной скорости свыше 10 м/сек и температуре не более 40° С. Нижний предел окружной скорости примерно 1 м/сек, так как при очень малых числах оборотов вала ухудшаются условия смазки и износ резиновых вкладышей резко возрастает.

Таблица 3–43 Физико–механические свойства резины

| Характеристика | Величина | ||

| Удельный вес, г/см2 | 1,08–1,45 | ||

| Коэффициент трения по бронзе | 0,02 | ||

| Твердость по Шору | 55–90 | ||

| Предел прочности на разрыв, кгс/см2 | 90–160 | ||

| Относительное удлинение, % | 100–400 | ||

| Допустимое удельное давление, кгс/см2 .... | 2,5–3,0 | ||

Существует два типа резиновых дейдвудных подшипников: цельные и наборные. Первые применяются для диаметров гребных валов до 200 мм, вторые – свыше 200 мм.

Цельные подшипники представляют собой цилиндрическую металлическую втулку, внутренние поверхности которой вулканизированы резиной (по ГОСТ 7199–71). Для протока воды подшипник имеет 10–12 продольных канавок.

Наборные подшипники состоят из резино–металлических планок, сборка которых выполняется по способу «бочка» или «ласточкин хвост». Для протока воды служат боковые скосы у вкладышей. К установке допускаются планки, которые на рабочей поверхности имеют не более двух раковин глубиной до 0,5 мм и площадью не свыше 25 мм2, а на нерабочей поверхности не более пяти раковин указанных размеров.

Особое внимание необходимо обращать на работу резиновых подшипников при температуре ниже 5° С, так как в этом случае резина резко снижает свои физико–механические свойства.

Текстолитовые подшипники. Текстолит марки ПТК–С применяют для гребных валов диаметром от 400 мм и выше.

Таблица 3–44 Физико–механические свойства текстолита ПТК–С (ТУ № П–401–69)

Таблица 3–45 Толщина вкладышей и водяной зазор для текстолитовых подшипников

| Характеристика | Величина |

| Удельный вес, г/см2 | 1,3...1,4 |

| Коэффициент трения по бронзе ОЦ10–2 | 0,008 |

| Предел прочности на сжатие перпендикулярно слоя ткани, кгс/см2 | |

| Допустимое удельное давление, кгс/см2 | 3,0 |

| Диаметр подшипника, мм | Толщина вкладишей, не более,мм | Количество воды, не менее, ч | Водяной зазор, мм | |

| Величина | Допуск | |||

| 400–500 500–600 600–700 700–800 | 2,0 2,2 2,4 2,6 | +0,5 +0,5 +0,6 +0,6 |

Текстолитовые подшипники используют при окружных скоростях вала до 10 м/сек и температуре не свыше 40° С.

Текстолитовые вкладыши набирают сухими по способу «бочка» с двумя металлическими упорными планками. Между торцами вкладышей и упорным кольцом оставляют промежуток, равный 1 % длины набора. Вкладыш»; набираются в дейдвудные подшипники таким образом, чтобы слои ткани располагались по касательной к окружности втулки.

При наборе вкладышей (во втулке) ширину которых выбирают в пределах 75–90 мм, допускаются зазоры: между соседними вкладышами – до 0,1 мм; по торцам – не свыше 0,3 мм; неплотность–прилегания не более чем на 30% поверхности подшипника. Для прохода воды между вкладышами выполняют канавки шириной 10 мм и глубиной, равной половине толщины вкладыша.

При отсутствии воды или малых установочных зазорах происходит растрескивание облицовки, интенсивное выгорание текстолита и, как следствие, быстрый износ вкладышей – это приводит к недопустимому смещению линии валопровода.

Поэтому при эксплуатации текстолитовых подшипников необходимо обеспечить непрерывную прокачку воды по всей длине дейдвудной трубы и не допускать повышения температуры охлаждающей воды на выходе свыше 5° С.

После докования и спуска судна на воду подшипник испытывает дополнительные напряжения сжатия (порядка 40 кгс/см2), вследствие неодинакового разбухания текстолита в разных направлениях. На судах зарубежной постройки используют несколько марок текстолита: туфнол, катлас, микарта, ламинекс, новотекс, лигнит, феробестос и др. (см. табл. 3–46), причем некоторые из них равноценны по качеству или уступают отечественному текстолиту ПТК–С. Максимальные рабочие температуры: туфнола (наиболее распространен) 80° С, ламинекса 110° С и феробестоса 175° С.

Текстолит необходимо хранить в сухом помещении, а при транспортировке предохранять от увлажнения.

Таблица 3–46 Физико–механические свойства текстолитов иностранных марок

| Марка текстолита | ||||

| Характеристика | Туфпол | Лигнит | Микарта | Нотекс |

| Удельный вес г/см3 Предел прочности на сжатие перпендикулярно слоям ткани, кгс/см2 Предел прочности на растяжение, кгс/см2 Предел прочности на сжатие,кгс/см2 | 1,36-1,38 | 1,4 | – | 1,4 – |

Подшипники из древеснослоистого пластика (ДСП).

Пластик ДСП–А используют для валов диаметром до 400 мм.

Таблица 3–47 Физико–механические свойства пластика ДСП–А

| Марка текстолита | ||||

| Характеристика | Туфпол | Лигнит | Микарта | Новотекс |

| Удельный вес,г/см3 Предел прочности на сжатие перпендикулярно слоям ткани,кгс/см2 Предел прочности на растяжение, кгс/см2 Предел прочности на сжатие,кгс/см2 | 1,36–1,38 | 1,4 | – 665 650 | 1,4 – 850 840 |

Подшипники ДСП–А работают при окружной скорости до 10 м/сек и температуре не более 40° С. ДСП выпускается плитами толщиной 15–60 мм.

При наборе из ДСП канавки не делают, так как они способствуют разбуханию планок. В последнем случае выполняют боковые карманы – холодильники. После окончательной расточки подшипников рекомендуется несколько раз пропитать рабочие поверхности планок горячим маслом при температуре 75° С и вязкости 4–7,5° Е.

ДСП необходимо хранить в сухом помещении, а торцы пластика смазывать фенолформальдегидной смолой.

Капроновые и капролоновые подшипники. Капрографитовые втулки (капрон с добавкой 10% серебристого графита) применяют в дейдвудных подшипниках для гребных валов диаметром до 200 мм.

Таблица 3–48 Физико–механические свойства капрона марки Б и капролона

| Характеристика | Величина | |

| капрон | капролон | |

| Удельный вес, г/см3 Предел прочности насжатие, кгс/см2 Твердость по Бринеллю, кгс/см2 Водопоглощение, % | 1,13 700–800 10–12 9–10 | 1,15–1,16 1000–1250 18–26 4,5–5 |

Капрографитовые подшипники дейдвудных устройств по сравнению с текстолитовыми и резино–металлическими подшипниками обладают большей износостойкостью и уменьшают износ шеек гребных валов.

Установочный зазор δ = 0,0065dr,

где dr – диаметр облицовки гребного вала, мм.

Капролон используют в дейдвудных подшипниках валов диаметром 500 мм и более. Заготовки капролона отливают в виде планок, колец и втулок.

Планки набирают по схеме «бочка» в дейдвудную металлическую втулку между металлическими упорными планками. Допускается неплотность прилегания планок не более 30% их поверхности. Монтажный зазор принимают по табл. 3–49, пункт 3.2а

Сборные кольца или втулки устанавливают в дейдвуд с натягом (посадка  ;

;  ) и дополнительно стопорят шпонками или гужонами.

) и дополнительно стопорят шпонками или гужонами.

Установочный диаметральный зазор для втулок и наборных колец (с учетом набухания) для валов диаметром до 500 мм определяют по выражению:

δ = Δ+0,04s,

где Δ – монтажный зазор для бакаута по нормали Н9153–63, мм;

s – толщина втулки (кольца), мм.

Давление воды для смазки и охлаждения капролоновых подшипников 3 кгс/см2, расход воды 1–2,5 м3/ч при d= 100  250 мм.

250 мм.

Баббитовые подшипники работают с масляной смазкой под давлением и допускают удельные нагрузки до 5 кгс/см2.

Установочный масляный зазор

δ= 0,001 dr + 0,5 мм,

где dr – диаметр гребного вала, мм

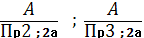

Рис. 3–14. Конструкции уплотнений дейдвудных устройств:

1 – облицовки гребного вала; 2 – гребной вал; 3 – уплотнительное кольцо; 4 – ступица гребного винта; 5 – консервирующий состав; 6 – нажимная втулка; 7 – дейдвудная втулка; 8 – упорное кольцо; 9 – вкладыш (бакаут, текстолит)

Латунные подшипники марок Л62 или ЛС59–1 делают для валов диаметром до 130 мм в виде латунных втулок, внутренний диаметр которых вулканизируется слоем резины, имеющей продольные канавки особой формы по ГОСТ 7199–71.

Уплотнения дейдвудных устройств.Конструкция (см. рис. 3–14, а) предусматривает осевое обжатие уплотнительного резинового кольца 3 торцом облицовки гребного вала 1. Усилие обжатия регулируется толщиной пригоночного кольца. На рис. 3–14,6 осевое обжатие резинового кольца 3 осуществляется торцом нажимной втулки 6. Свободная полость, образующаяся между торцом облицовки гребного вала 1 и выточкой ступицы гребного винта 4, заполняется специальным консервирующим составом 5 (например, пушечной смазкой ПВК). Для обеспечения надежности работы уплотнения необходимо: применять мягкую резину с твердостью по Шору 30–40 единиц; осуществлять посадку резинового кольца на вал с небольшим натягом; обеспечивать оптимальное усилие нажатия. Недостаточное осевое усилие приводит к пропускам воды по поверхности вала, а чрезмерное – к преждевременному старению резины и нарушению уплотнения. Уплотненнее радиальным натягом резинового кольца показано на рис. 3–14, в. Уплотнительное кольцо изготовляют цельноштампованным из специальной резины с твердостью по Шору 75–90 единиц. В месте установки кольца 3 диаметр облицовки гребного вала обрабатывается под V 7 и шлифуется.

Для обеспечения натяга в соединении внутренний диаметр резинового кольца выбирается на 0,5–3,0% меньше посадочного размера. Плотность сопряжения кольца с гребным винтом осуществляется увеличением наружного диаметра резинового кольца на 25–30% больше высоты паза в ступице винта. Для удобства заводки уплотнительного кольца 3 в ступице винта делают скос, а трущиеся поверхности покрывают тонким слоем смазки ЦИАТИМ–221.

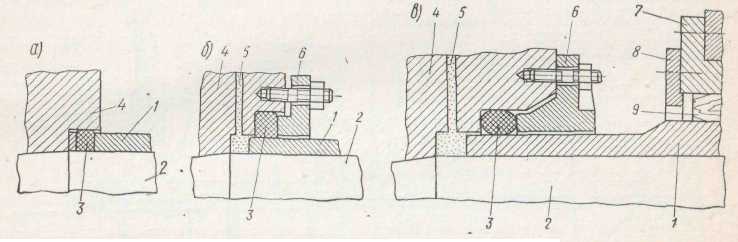

Конструкция дейдвудного устройства с баббитовыми подшипниками и с концевым уплотнением типа «Симплекс» приведена на рис. 3–15. Носовое уплотнение (рис. 3–15) аналогично кормовому, но вместо двух манжет и уплотнительного кольца установлены два уплотнительных кольца.

Рис. 3–15. Дейдвудное устройство с баббитовыми подшипниками и уплотнение типа „Симплекс":

1 – яблоко ахтерштевня; 2 – дейдвудная труба; 3 – кормовой дейдвудный :подшипник; 4 – кожух; 5 – носовой дейдвудный подшипник; 6 – переборка ахтерпика; 7 – уплотнительный фланец; 8 – уплотнительное резиновое кольцо; 9 – гребной вал; 10 – носовое сальниковое уплотнение Симплекс"; 11 – прокладка; 12 – отверстие для подвода масла; 13 – прокладка; 14 – кормовое сальниковое уплотнение типа „Симплекс"; 15 – гребной винт; 16 – установочное кольцо; 77 – уплотнительное кольцо; 18 – нажимная втулка. (Между трубой 2 и подшипниками 3 и 5 – заливка баббитом, на рисунке не заштрихована)

В резино–металлических дейдвудных подшипниках диаметром до 130 мм (ГОСТ 7199–71) наружный диаметр шейки вала принимают на 0,3–0,4 мм больше номинального диаметра отверстия в подшипнике.

Диаметральные зазоры в дейдвудных подшипниках (бакаутовых, ДСП, ;резино–металлических и капролоновых)

Таблица 3–50 Диаметральные зазоры в дейдвудных под-шипниках из текстолита марки ПТК–С(набор по схеме «бочка»)

| Диаметральный зазор, мм | ||

| Диаметр шейки вала, мм | монтажный | предельно–допустимый |

| 1. Набор вкладышей по схеме «бочка» (бакаут, ДСП) | ||

| 201–300 | 1,1–1,4 | 4,6–5,4 |

| 301–390 | 1,3–1,6 | 5,3–6,1 |

| 391–500 | 1,5–1,8 | 6,0–6,8 |

| 2. Набор вкладышей по схеме «ласточкин хвост» (бакаут, резино–металлический) | ||

| 401–520 | 2,0–2,4 | 6,0 |

| 521–650 | 2,5–2,9 | 7,0 |

| 3. Набор вкладышей по схеме «бочка» (капролон) | ||

| 100–200 | (0,65–1,15)±0,2 | _ |

| 210–300 | (1,2–2,0)±0,25 | _ |

| 310–420 | (2,0–2,5) +0,3 | _ |

| 430–560 | 3,0 + >3 | _ |

| Монтажные зазоры для втулок, мм | Предельно–допустимые зазоры, мм | |||

| Диаметр шейки вала, мм | Дейдвуда и кронштейнов | Дейдвуда при отсутствии кронштейнов | В носовых и кормовых втул-ках дейдвуда | Во втулках кроншейнов |

| 141–190 | 0,5–1,0 | 0,35–0,70 | 3,3 | 5,0 |

| 191–240 | 0,7–1,3 | 0,50–0,90 | 4,0 | 6,0 |

| 241–300 | 0,8–1,4 | 0,55–1,00 | 4,5 | 6,6 |

| 301–390 | 1,0–1,6 | 0,70–1,10 | 5,5 | 7,8 |

| 391–440 | 1,2–1,8 | 0,85–1,25 | 6,0 | 8,5 |

Таблица 3–51. Диаметральные зазоры в резиновых подшипниках дейдвуда и кронштейнов

Если во втулках дейдвудных подшипников и кронштейнов установлены бронзовые или чугунные вкладыши, то диаметральный монтажный зазор принимают по данным табл. 3–52, увеличивая его при этом на 0,003 d.

Таблица 3–52. Диаметральные зазоры в баббитовых подшипниках дейдвуда и кронштейна

| Предельно допустимый зазор, мм | |||

| Диаметр шейки вала, мм | Монтажный зазор, мм | в носовых и кормовых втулках дейдвуда | во втулках кронштейнов |

| До 100 | 0,55–0,65 | 1,4 | 1,9 |

| 101–120. | 0,60–0,68 | 1,5 | 2,0 |

| 121–150 | 0,62–0,70 | 1,6 | 2,1 |

| 151–180 | 0,65–0,75 | 1,7 | 2,2 |

| 181–220 | 0,68–0,80 | 1,8 | 2,4 |

| 221–260 | 0,70–0,85 | 1,9 | 2,5 |

| 261–310 | 0,75–0,90 | 2,0 | 2,7 |

| 311–360 | 0,80–0,95 | 2,2 | 2,9 |

| 261–440 | 0,85–1,00 | 2,5 | 3,2 |

| 441–500 | 0,80–1,10 | 2,8 | 3,5 |

| Дейдвудный сальник | Переборочный сальник | ||

| Диаметр шейки (облицовки) вала, мм | Монтажный зазор,мм | Диаметр шейки вала, мм | Монтажный зазор, мм |

| 30–140 160–400 420–650 | 3,0+0,3 5,0+0,4 8,0+0,4 | 30–190 200–290 300–600 | 3,0+0.3 4,0+0,3 5,0+0.4 |

| Примечания: 1. Разница замеров зазоров с двух диаметрально противоположных сторон между валом и сальником должна быть не более: а) для дейдвудного сальника – 0,6 мм на1 м длины корпуса сальника;б).для переборочного сальника – 0,5 мм.Предельно допустимый зазор (внизу под шейкой от проседания вала) – не менее 0,3–0,4 монтажного зазора. Зазоры в сальниках замеряют в четырех местах по окружности: вверху, внизуи по бортам. |

Таблица 3–54. Диаметральные зазоры в грундбуксе и нажимной втулке дейдвудного устройства

| Диаметр шейки вала, мм | Диаметральный зазор, мм |

| 100–190 200–280 300–400 420–520 | 2,5+0,5 3,0+0,6 4,0+0,8 5,0+1,0 |

Предельно допустимый зазор в дейдвудных подшипниках не должен превышать следующих величин:

при наборе из бакаута, резины, текстолита, ДСП

δ= 0,012d+ 1,8 мм при диаметре вала до 600 мм;

δ = 0,005d + 6,0 мм при диаметре вала свыше 600 мм; при заливке баббитом 6δ= 0,007d + 2,5 мм,

где d – диаметр вала (по облицовке),мм.

Гидравлические испытания. После окончания монтажных работ дейдвудные трубы испытывают давлением 2 кгс/см2. Уплотнения дейдвудной трубы при масляной смазке подшипников подвергают гидравлическому испытанию давлением не менее 1,5 кг/см2.

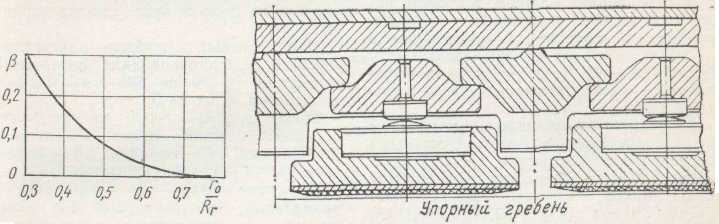

В качестве упорных подшипников скольжения валовых линий применяются подшипники с поворотными подушками (сегментами). Число подушек с каждой стороны упорного диска молжет составлять 6–20 (чаще 8...10); среднее удельное давление 13– 20 кгс/см2.

Материал подушек – стали 35, 25Л или бронза с заливкой баббитом Б83.Несущие масляные клинья образуются между диском и подушками вследствие наличия пары сил с моментом 1,1Tx/z

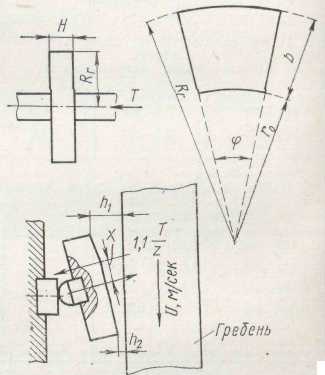

Рис. 3–16. К расчету упорного подшипника с поворотными подушками

Рис. 3–17. График для определения коэффициента k

У поворачивающихся подушек плечо пары х→0. При х=0 подушки устанавливаются в рабочее положение. Режим жидкостного трения обеспечивается при:

(рис. 3–16),

(рис. 3–16),

где

– максимальный прогиб упорного гребня, (диска), мм.

– максимальный прогиб упорного гребня, (диска), мм.

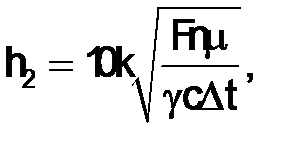

Минимальная толщина масляного слоя

где F – площадь подушки, см2;

п – число оборотов гребного валав минуту;

– повышение температуры масла в подшипнике (обычно 15– 20° С);

– повышение температуры масла в подшипнике (обычно 15– 20° С);

μ– вязкость, кгс– сек/см2

с – теплоемкость, ккал/г;

γ – удельный вес масла, г/см3.

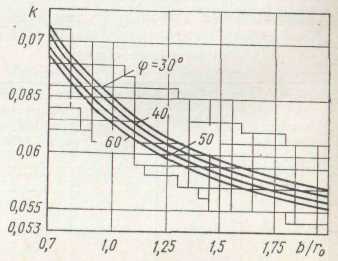

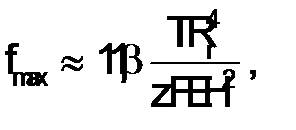

Коэффициент k определяется по кривым (рис. 3–17) в зависимости от отношения – b/r и φ (см. рис. 3–16).

где Т – упор винта, кгс;

Rr – радиус диска, см;

z – число подушек (с одной стороны

диска);

H– толщина диска (гребня), см;

Е – модуль продольной упругости, кгс/см2;

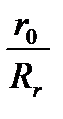

Коэффициент βопределяется по кривой графика рис.3–18 в зависимости от отношения .

Рис. 3–18. График для определения β Рис. 3–19. Развертка по среднему диаметру

Для обеспечения равномерной загрузки всех упорных подушек каждая из них опирается на две уравнительные подушки, установленные по всей окружности (рис. 3–19).

Таблица 3–55. Монтажные зазоры в главных упорных подшипниках скольжения (ГУП)

| Диаметр шейки вала, мм | Зазор между гребнем и упорными поверхностями подушек, мм | Допускаемые отклонения зазора, мм | Диаметральный зазор между вкладышем и шейкой вала, мм |

| 100–130 130–160 | 0,65–0,75 0,65–0,75 | ±0,05 | 0,26–0,33 0,28–0,35 |

| 160–190 190–220 | 0,70–0,90 0,70–0,90 | ±0,10 | 0,30–0,37 0,32–0,43 |

| 220–260 250–300 | 0,75–1,00 0,75–1,00 | ±0,12 | 0,34–0,45 0,36–0,49 |

| 300–360 340–400 | 0,90–1,20 0,90–1,20 | ±0,15 | 0,40–0,52 0,44–0,56 |

| Примечание. Зазор между приемной кромкой маслосъемника и гребнем упорного вала для модификаций подшипником ИМ, ИЗ, КМ и КЗ должен быть пределах 0,3–0,5мм. |

В упорном подшипнике с месдозами (мембранно–поршневое устройство) упор винта автоматически перераспределяется между подушками, обеспечивая их равномерную нагрузку.

Подшипники качения

В зависимости от направления суммарной нагрузки на опоре применяются подшипники качения радиальные, упорные и радиально–упорные. По числу рядов тел качения подшипники подразделяются на однорядные, двухрядные и четырехрядные; по конструктивным особенностям–несамоуста-навливающиеся и самоустанавливающиеся (сферические).

Подшипники качения стандартизованы и сгруппированы в серии: легкая, средняя и тяжелая. Материалами для изготовления подшипников служат легированные стали (марок ШХ9, ШХ15, 12ХНЗА, ШХ15ГС и др.). Сепараторы изготовляются из листовой стали, бронзы, алюминия и текстолита. К. п. д. одной пары подшипников Г) = 0,99.

Выход из строя тяжелонагруженных подшипников обычно является следствием усталостных разрушений поверхностей дорожек внутренних колец и тел качения (для радиальных и радиально–упорных подшипников) или тел качения (для упорных подшипников). Выход из строя высокоскоростных подшипников (ГТН и др.) обусловливается разрушением или износом сепаратора. Иногда при работе подшипников возникает шум, который указывает либо на недостаток смазки, либо на износ элементов подшипника.

Дата добавления: 2016-01-03; просмотров: 6795;