Типы передач мощности

Таблица 3–32 Конструктивные данные ремней

| Величины | Сечения | ||||||

| О | А | Б | В | Г | Д | Е | |

| F см2 D/h | 0,5 | 0,8 | 1,4 | 2,3 | 4,8 | 7,0 22–27 | 11,7 22–27 |

| П р и м е ч а н и е. Чем больше отношение , тем больше долговечность ремня. |

Передача вращающего момента может осуществляться клановыми ремнями трапециидального сечения. По ГОСТ 1284–68 стандартизовано семь сечений : О, А, Б, В, Г, Д, Е и, кроме того, расчетная длина Lp по нейтральному слою (по расстоянии около –w–L от о большего основания) и длина L по меньшему основанию (1 = 0,5–4–14 м). Наибольшая скорость ремней =25...30 м/сек. Шкивы снабжаются канавками с углом 34...40° (угол ремней 40°). Расчетный диаметр шкива D соответствует расположению нейтрального слоя ремня. Напряжение первоначального натяжения сотавляет12 кгс/см2. Передаточные числа i до 10; к. п. д. передачи 0,96.

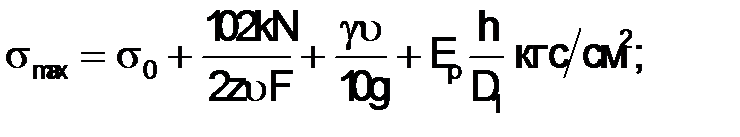

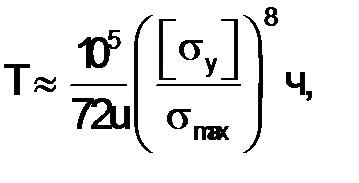

Наибольшее напряжение в ремне

Долговечность ремня

где z – число ремней;

F – площадь сечения ремня, см2;

N – передаваемая мощность, кВт;

v – скорость ремня, м/сек;

k – коэффициент режима, k ≈ 1...1,5

γ – удельный вес материала ремня,кг/дм3;

Ep – модуль продольной упругости ремня (Ep = 800...1100 кгс/см2);

Di – диаметр еньшего шкива, см;

и – число пробегов ремня в секунду, равное отношению скорости ремня (м/сек) к его длине (м);

g – ускорение силы тяжести;

σу – предел выносливости ремня, кгс/см2.

Допускаемые напряжения σу≈σр≈90 кгc/cм2

Цепные передачи

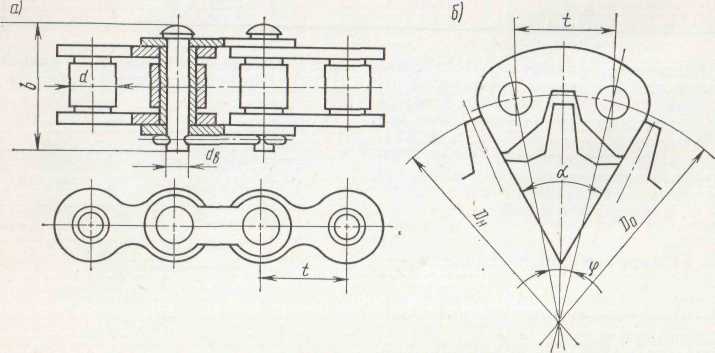

Цепи делятся на втулочные, роликовые (рис. 3–8, а) и зубчатые (рис. 3–8, б).

Рис. 3–8 Типы цепей для передач: а – роликовая; б – зубчатая

Звенья зубчатых цепей ложатся па зубья звездочек боковыми поверхностями пластин; угол относительного поворота звеньев 30°; угол между боковыми поверхностями пластин φ= 60°.

Таблица 3–33

Основные параметры цепей (ГОСТ 10947–64, 13552–68)

| Тип цепи | Шаг, мм | Разрушающая нагрузка, кгс |

| Роликовая типа ПР, 2ПР, ЗПР и 4ПР . Пластинчатая зубчатая с шарнирами качения Пластинчатая зубчатая с шарнирами скольжения .... | 8–63,5 12,7–1,75 12,7–1,75 | 460–90 000 2400–30 300 1900–69 500 |

Цепи изготовляются из сталей марок 40, 45, 50 (пластины); 10, 15, 20 (валики, втулки) с термообработкой до твердости HRC = 404–50; звездочки – из чугуна СЧ21–40 (при безударной нагрузке и скорости цепи v<3 м/сек), из модифицированного чугуна или из углеродистых сталей с термообработкой до HRC=40–h50. Максимальные скорости роликовых цепей vmax= 18 м/сек; зубчатых; vmax=22 м/сек.

К. п. д. передачи примерно 0,96;

обычно передаточные числа i≤7, реже 10.

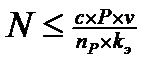

Допустимая передаваемая мощность цепной передачи

где Р – нагрузка, кгс;

v – скорость цепи, м/сек;

kэ – коэффициент эксплуатации, учитывающий условия работы передачи;

kэ= k 1k 2k 3 (здесь k 1= 1–при постоянной нагрузке и работе с остановками;

k1 = l,3...l,5 – при нагрузке с толчками и непрерывной работе;

k 1=1 – при непрерывной смазке и k2= 1,3 – при периодической смазке;

k3=l–при расположении линии центров звездочек под углом не более 45° к горизонту и fe3=l,3 – при большем угле);

с – множитель (с=0,0136 для втулочно–роликовых цепей и с=0,0014 для зубчатых);

np– коэффициент безопасности.

Таблица 3–34

| Шаг цепи t, мм | Роликовая цепь | Зубчатая цепь | |||||||

| При | При скорости меньшей звездочки, мин–1 | ||||||||

| 12,7–15,87 19,05–25,4 31,75–38,1 | 7,8 8,2 8,55 | 8,55 9,35 10,2 | 9,35 10,3 13,2 | 10,2 11,7 14,8 | 22,2 23,4 25,8 | 24,4 26,7 32,0 | 26,7 30,0 36,7 | 29,0 33,4 41,5 | |

Муфты и пружины

Типы соединительных муфт. Поперечно–свертная (фланцевая) муфта (МН2726–61Ч–МН 2729–61). Соединяет валы «наглухо». Число цилиндрических или конических болтов z = 4...8, натяг конических болтов – затяжкой гайки. Материал болтов – Ст. 4, Ст. 5. Непараллелыюсть валов 0,002–0,05 мм. Продольно–свертная муфта (МН 2600 – 61Ч–МН2601–61). Соединяет валы «наглухо». Число болтов z=6...12. Для уменьшения дисбаланса болты устанавливаются через один головками в разные стороны. Материал болтов – Ст. 5 и стали 35, 45 и 40Х улучшенная. Зубчатая (универсальная) муфта (ГОСТ 5006–55). В зависимости от размера допускает смещение валов: осевое, радиальное (0,7...10,5 мм, при отсутствии перекоса) и угловое (до 1°30', при отсутствии поперечного сдвига). Зубья (40...80) эвольвентиого профиля с вершинами, описанными по сфере из центра на оси втулок. Для повышения компенсирующей способности применяют муфты с эвольвентными бочкообразными зубьями. Крепление втулок на валах А/Г–и призматическими шпонками.Материал втулок – стали 45, 50, обоймы – стали 35, 40.

Типы зубчатых муфт: нормальная (Я), увеличенной длины (У), для соединения конического хвостовика вала (электродвигателя) с цилиндрическим валом(3), для соединения с промежуточным валом–вставкой (Я).

Упругая втулочно–пальцевая муфта (МН 2096–64). Состоит из двух полумуфт, в конических отверстиях одной из них закреплены хвостовики пальцев с надетыми на них стальными кольцами и упругими (резиновыми или кожаными) элементами (кольца или втулки). Пальцы с упругими элементами входят в цилиндрические отверстия второй полумуфты. Отверстия в ступицах полумуфт выполняют цилиндрическими или коническими с торцовым креплением концов валов. Число пальцев z=4...12. Непараллельность валов 0,3...0,6 мм. Полумуфты изготовляют из серого чугуна марок не ниже СЧ21–40, пальцы – из стали марок не ниже 45. Зубчато–пружинная муфта переменной жесткости. В зависимости от размера допускает осевое (4...20 мм), радиальное (0,5...3 мм) и угловое (до 1°15') смещение валов. Между зубьев заложено 6...8 секций змеевидных пружин прямоугольного сечения. Без нагрузки пружины касаются зубьев в крайних точках. При нагружении пружины изгибаются и крайние точки касания перемещаются (сближаются), вследствие чего жесткость пружины увеличивается.

Упругие элементы машин (пружины).

Основные виды пружин: витые (винтовые) растяжения и сжатия, витые кручения; плоские спиральные; тарельчатые; листовые рессоры. По форме витые пружины бывают цилиндрические, конические, фасонные, призматические (навиваемые на призматическую оправку). По виду возникающих напряжений пружины работают на скручивание (цилиндрические винтовые пружины растяжения и сжатия), на изгиб (цилиндрические винтовые пружины кручения и плоские спиральные пружины). Винтовые пружины растяжения имеют закрытые (т. е. прилегающие друг к другу) витки, а сжатия – открытые, с шагом (0,3...0,5) dп, где dп – средний диаметр пружины.

При больших нагрузках применяют составные пружины, т. е. 2...3 концентрически смонтированные винтовые пружины, а также одинарные с витками прямоугольного сечения.

Пружины изготовляются из рессорно–пружинной стали по ГОСТ 74L9–55. Используются углеродистые стали 65, 70, 55С2, 60С2, 60С2Н2А и 65Г. Для пружин, работающих в условиях, способствующих коррозии, применяются бронзы: Бр.ОЦ4–3 (ГОСТ 5017–49), Бр.КМцЗ–1 (ГОСТ 493–54), Бр.Б2, Бр.Б2,5 (ГОСТ 1789–70).

Подшипники

Опорные подшипники скольжения

Режимы трения в подшипниках.

Важнейшие эксплуатационные характеристики опорнонесущая способность и потери на трение. Условная оценка работоспособности и надежности опор скольжения в режимах граничного и полужидкостного трения производится на ограничение нагрева: по величине среднего удельного давления qи произведению qv.

Устойчивое жидкостное трение (рис. 3–9) обеспечивается при определенном сочетании температуры и вязкости масла с окружной скоростью цапфы, средним удельным давлением на опоре, а также при достаточном количестве, правильном подводе и распределении смазки.

Дата добавления: 2016-01-03; просмотров: 1168;