НЕ МЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ

Защита металлов от коррозии посредством нанесения на поверхность красок, лаков, эмали является самым распространенным методом.

Масляные краски изготовляются растиранием сухих красок минерального или органического происхождения на высыхающих или полувысыхающих маслах или олифах.

Лаки представляют собой смолы, растворенные в маслах или других растворителях при определенных температурах. Лакокрасочные покрытия составляют около 70% всех антикоррозионных покрытий.

Эмали очень стойки против атмосферной коррозии, воздействия воды, минеральных и органических кислот, растворов солей и т. д. и очень хрупки. Эмалевое покрытие наносят на поверхность химической аппаратуры и пищевой посуды.

Смазки служат защитным средством при хранении и перевозках металлических изделий.

При транспортировке и хранении металлических изделий широко применяются следующие смазки: а) технический вазелин – для механизмов, машин и отдельных деталей, стойкость такой смазки б–8 месяцев; б) ружейная смазка – для смазывания обрабатываемых деталей, кратковременного предохранения от коррозии стрелкового оружия; в) пушечная смазка – для деталей оборудования, подшипников, предметов вооружения; г) антикоррозионная смазка – для стальных деталей (запасных частей).

Гуммирование – покрытие металла резиной или эбонитом является очень стойким способом предохранения от коррозии аппаратуры химической промышленности и системы химводоочистки.

Химическое покрытие металлических материалов заключается в том, что на их поверхности искусственно создают оксидные пленки – плотные, держащиеся на основном металле окислы, хорошо препятстувют коррозии. Стали для этой цели подвергают оксидированию или фосфатированию.

Сварные соединения

Основные конструкции сварных швов – соединения встык, внахлестку и втавр.

Таблица 3–3 Конструкции и проверочный расчет сварных соединений

| Обозначения: b – ширина детали, см; s – толщина детали, см; k – катет шва, см; I – длина шва, см; d – диаметр детали или сварной точки, см; z – число сварных точек; i – число плоскостей среза; [а'] и [т'] – допускаемые напряжения в шве на растяжение (сжатие) и срез, кгс/см2; р – допускаемая нагрузка, кгс; Ми. – допускаемый изгибающий момент, кгс см. | ||

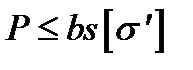

| Тип шва | Конструкция шва | Расчетные формулы |

| Стыковой | Нормальный

|

|

| В нахлёстку – угловой | Расчетная схема

1 – нормальный; 2 – вогнутый; 3 – выпуклый

1 – нормальный; 2 – вогнутый; 3 – выпуклый

| Высота опасного сечения h = k sin 45° ≈ fc 0,7к |

| Конструкция шва | Расчетные формулы | |

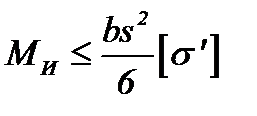

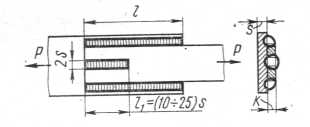

Фланговый

Фланговый с прорезным

Фланговый с прорезным

| P≤2l0,7k [τ`] P≤2k(0,7l + l1) [τ`] При к = s | |

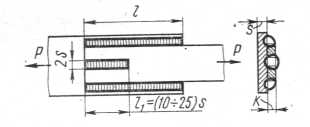

Фланговый (приварка уголка)

|

| |

| В нахлёстку – угловой | Расчетная схема

1 – нормальный; 2 – вогнутый; 3 – выпуклый

1 – нормальный; 2 – вогнутый; 3 – выпуклый

| Высота опасного сечения h = k sin 45° ≈ fc 0,7к |

| Конструкция шва | Расчетные формулы | |

Фланговый

Фланговый с прорезным

Фланговый с прорезным

| P≤2l0,7k [τ`] P≤2k(0,7l + l1) [τ`] При к = s | |

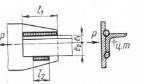

Фланговый (приварка уголка)

|

| |

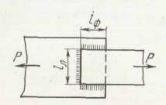

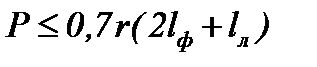

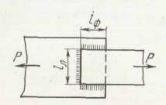

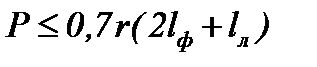

Комбинированный

(фланговый и лобовой)

|

|

| Тип шва | Конструкция шва | Расчетные формулы |

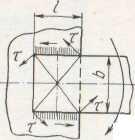

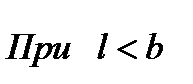

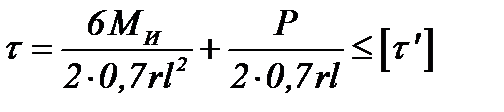

| нахлестку – угловой (валиковый) | Фланговый, нагруженный моментом

|

|

Лобовой

|

Для двух швов

| |

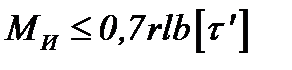

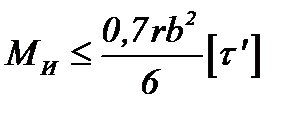

Лобовой,

нагруженный моментом

|

| |

| Тип шва | Конструкция шва | Расчетные формулы |

Комбинированный

(фланговый и лобовой)

|

| |

| Втавр |  а – стыковой, с разделкой кромок;

б – валиковый, без разделки кромок

а – стыковой, с разделкой кромок;

б – валиковый, без разделки кромок

| Суммарные напряжения:

а) нормальное

б) касательное

б) касательное

|

Примечания: 1. Минимальная величина k=3 мм, если толщина листа S  3 мм. Для большинства швов k = s.

Для повышения прочности стыкового соединения применяют косые швы.

В ответственных соединениях и при действии перем. нагрузок рекомендуется вогнутый шов.

Максимальная длина фланговых швов – не более 50 к.

При недостаточной прочности коротких фланговых швов их усиливают прорезными швами.

Валиковый косой шов рекомендуется применять совместно с фланговым, а точечные сварные швы как связующие соединения. 3 мм. Для большинства швов k = s.

Для повышения прочности стыкового соединения применяют косые швы.

В ответственных соединениях и при действии перем. нагрузок рекомендуется вогнутый шов.

Максимальная длина фланговых швов – не более 50 к.

При недостаточной прочности коротких фланговых швов их усиливают прорезными швами.

Валиковый косой шов рекомендуется применять совместно с фланговым, а точечные сварные швы как связующие соединения.

|

Дата добавления: 2016-01-03; просмотров: 1009;